Dans la fabrication de composants électroniques, les fours à résistance de type boîte sont des outils indispensables pour une gamme de processus thermiques critiques. Ils sont utilisés pour les étapes fondamentales des semi-conducteurs telles que l'oxydation et le recuit, pour le frittage de céramiques électroniques avancées comme les condensateurs céramiques multicouches (MLCC), et pour les étapes d'assemblage finales comme le conditionnement des puces.

La fiabilité de l'électronique moderne dépend d'un traitement thermique précis. Les fours à résistance de type boîte fournissent les environnements à haute température contrôlés et uniformes nécessaires pour créer des propriétés matérielles spécifiques, des couches isolantes sur les tranches de silicium aux structures denses des céramiques avancées.

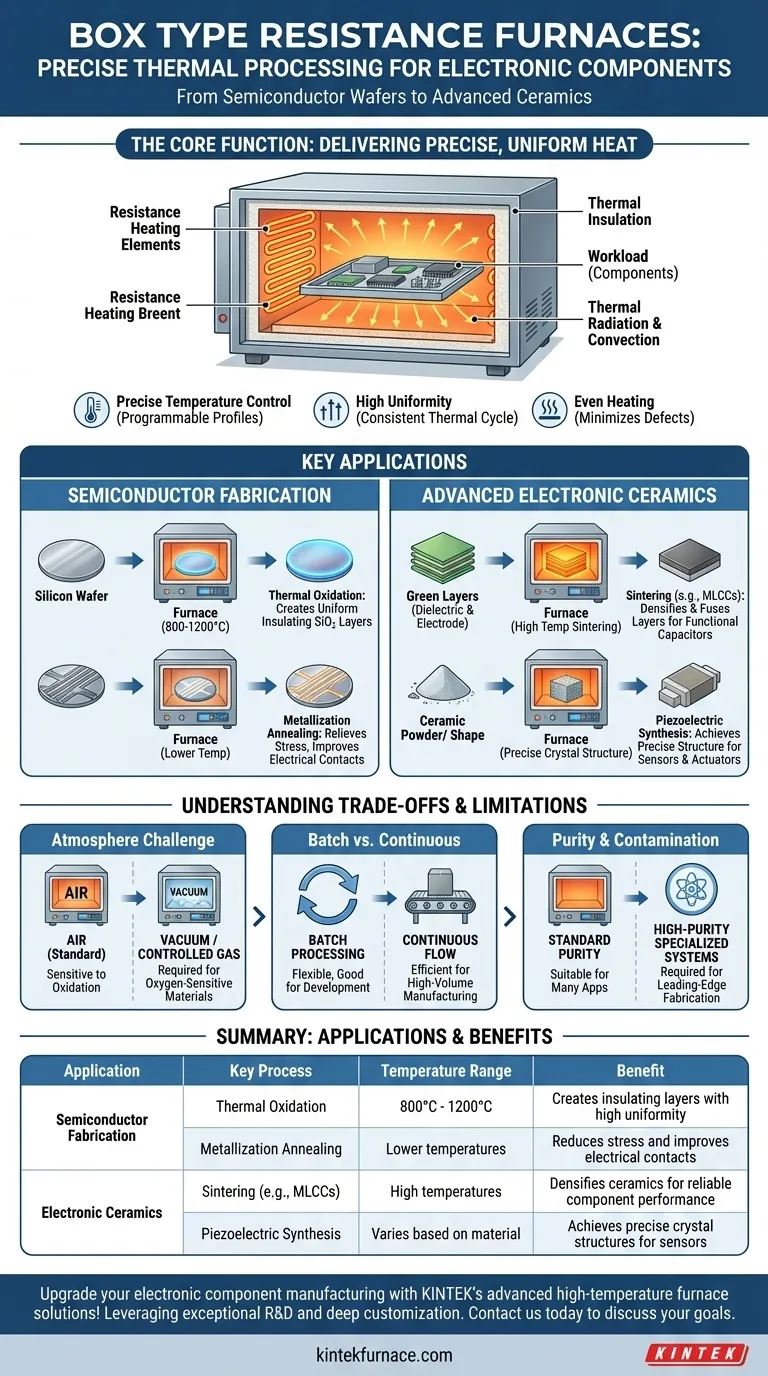

La fonction principale : Fournir une chaleur précise et uniforme

Un four à résistance de type boîte est fondamentalement une chambre thermiquement isolée qui utilise des éléments chauffants résistifs pour générer des températures élevées. Sa valeur dans la fabrication électronique réside dans sa capacité à fournir cette chaleur avec un contrôle exceptionnel.

Fonctionnement des fours à résistance

Le principe est simple : le courant électrique circule à travers des fils ou des éléments résistifs, générant de la chaleur. Cette chaleur est ensuite transférée aux composants à l'intérieur de la chambre du four par rayonnement thermique et convection, assurant que l'ensemble de la charge est chauffé uniformément.

Pourquoi l'uniformité de la température est non négociable

Pour les composants électroniques, en particulier sur une grande tranche de silicium ou un plateau de condensateurs, même de petites variations de température peuvent entraîner des défauts importants. Une uniformité de température élevée garantit que chaque partie de chaque composant subit exactement le même cycle thermique, ce qui se traduit par des propriétés matérielles cohérentes et fiables.

L'importance du contrôle programmable

Les processus de fabrication tels que le recuit ou le frittage exigent des profils de température spécifiques — des taux précis de chauffage, de maintien à une température cible (trempe) et de refroidissement contrôlé. La nature flexible et programmable de ces fours permet aux ingénieurs d'exécuter parfaitement ces recettes thermiques complexes.

Applications clés dans la fabrication de semi-conducteurs

Dans les étapes initiales de la fabrication des semi-conducteurs, ces fours sont utilisés pour construire les structures fondamentales d'un circuit intégré.

Création de couches isolantes : Oxydation thermique

Pour créer une couche de dioxyde de silicium (SiO₂) de haute qualité et électriquement isolante, les tranches de silicium sont chauffées dans un four à des températures comprises entre 800°C et 1200°C. Ce processus, connu sous le nom d'oxydation thermique, fait croître une couche d'oxyde uniforme essentielle au fonctionnement des transistors.

Optimisation des couches métalliques : Recuit de métallisation

Une fois que de minces films métalliques (comme l'aluminium) sont déposés sur une tranche, des contraintes internes peuvent exister. Le recuit de métallisation est un traitement thermique à plus basse température qui soulage cette contrainte, améliore l'intégrité structurelle du film et réduit la résistance de contact électrique entre les couches métalliques et silicium.

Fabrication de céramiques électroniques avancées

De nombreux composants passifs essentiels sont fabriqués à partir de matériaux céramiques qui nécessitent un traitement à haute température pour atteindre les propriétés électroniques et physiques souhaitées.

Construction de condensateurs céramiques multicouches (MLCC)

Les MLCC sont créés en empilant des couches de diélectrique céramique et d'électrodes métalliques. Cette structure « verte » est ensuite chauffée dans un four dans un processus appelé frittage, qui densifie la céramique et fusionne les couches pour créer un condensateur monolithique et fonctionnel.

Production de composants piézoélectriques

Les matériaux tels que le titanate de zirconate de plomb (PZT) présentent des propriétés piézoélectriques, ce qui signifie qu'ils génèrent une tension lorsqu'ils sont sollicités. La synthèse et le frittage de ces céramiques spécialisées sont effectués dans des fours boîtes pour obtenir la structure cristalline précise requise pour leur fonction dans les capteurs et les actionneurs.

Comprendre les compromis et les limites

Bien que polyvalent, le four à résistance de type boîte standard n'est pas la solution pour tous les processus thermiques. Comprendre ses limites est essentiel pour une application appropriée.

Le défi de l'atmosphère : Air vs. Atmosphère contrôlée

Un four boîte standard fonctionne dans une atmosphère d'air normale. Pour les processus sensibles à l'oxygène, comme le traitement de matériaux facilement oxydables, c'est une limitation importante. Dans ces cas, un four sous vide ou un four à atmosphère contrôlée (utilisant des gaz inertes comme l'azote ou l'argon) est nécessaire.

Traitement par lots contre Flux continu

Par nature, les fours boîtes sont conçus pour le traitement par lots. Vous chargez un lot de composants, exécutez le cycle thermique, puis les déchargez. C'est idéal pour le développement, les tests ou les volumes de production modérés, mais moins efficace pour la fabrication à grand volume, qui repose souvent sur des fours continus ou en ligne.

Pureté et risques de contamination

Bien qu'excellente pour de nombreuses applications, la fabrication de semi-conducteurs de pointe peut nécessiter des fours dotés de matériaux de construction et de systèmes de manipulation spécialisés pour éviter même des traces de contamination. Un four boîte à usage général peut ne pas satisfaire aux exigences de pureté strictes d'une salle blanche de pointe.

Faire le bon choix pour votre objectif

Le choix de l'équipement thermique correct dépend entièrement du matériau, du processus et des objectifs de production.

- Si votre objectif principal est le traitement fondamental des semi-conducteurs comme l'oxydation ou le recuit : Un four avec une uniformité de température exceptionnelle et un contrôle programmable précis est non négociable.

- Si votre objectif principal est la production de céramiques électroniques comme les MLCC : Vous avez besoin d'un four capable d'atteindre les hautes températures de frittage requises pour votre matériau céramique spécifique tout en maintenant l'uniformité.

- Si votre objectif principal est un processus de haute pureté ou sensible à l'oxygène : Vous devez regarder au-delà d'un four boîte standard vers un système spécialisé sous vide ou à atmosphère contrôlée.

En fin de compte, maîtriser le traitement thermique en sélectionnant le four approprié est une étape fondamentale dans la fabrication de composants électroniques fiables et performants.

Tableau récapitulatif :

| Application | Processus clé | Plage de température | Avantage |

|---|---|---|---|

| Fabrication de semi-conducteurs | Oxydation thermique | 800°C - 1200°C | Crée des couches isolantes avec une grande uniformité |

| Fabrication de semi-conducteurs | Recuit de métallisation | Températures plus basses | Réduit le stress et améliore les contacts électriques |

| Céramiques électroniques | Frittage (ex. MLCC) | Hautes températures | Densifie les céramiques pour une performance fiable des composants |

| Céramiques électroniques | Synthèse piézoélectrique | Varie selon le matériau | Permet d'obtenir des structures cristallines précises pour les capteurs |

Améliorez votre fabrication de composants électroniques avec les solutions de fours haute température avancées de KINTEK ! Tirant parti d'une R&D exceptionnelle et d'une fabrication en interne, nous fournissons à divers laboratoires des équipements fiables comme des fours à moufle, à tube, rotatifs, sous vide et à atmosphère, ainsi que des systèmes CVD/PECVD. Notre solide capacité de personnalisation garantit un alignement précis avec vos besoins expérimentaux uniques, améliorant l'efficacité et la fiabilité des produits. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir vos objectifs de traitement thermique !

Guide Visuel

Produits associés

- Four tubulaire à quartz de laboratoire Four tubulaire chauffant RTP

- 1800℃ Four à moufle à haute température pour laboratoire

- Four à moufle de laboratoire avec levage par le bas

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

- 1700℃ Four à moufle à haute température pour laboratoire

Les gens demandent aussi

- Comment nettoyer un four à tube en quartz ? Étapes essentielles pour un entretien sûr et sans contamination

- Comment se déroule typiquement le processus de travail d'un four tubulaire à quartz ? Maîtrisez le chauffage de précision pour les matériaux avancés

- Quelle est la différence entre un four à tube en alumine et un four à tube en quartz ? Choisissez le bon four à tube pour votre laboratoire

- Quelles sont les exigences techniques qui affectent la résistance thermique externe des tubes de four ? Optimisation pour les performances à haute température

- Quels facteurs doivent être pris en compte lors de l'achat d'un four à tube de quartz ? Assurer un traitement à haute température fiable