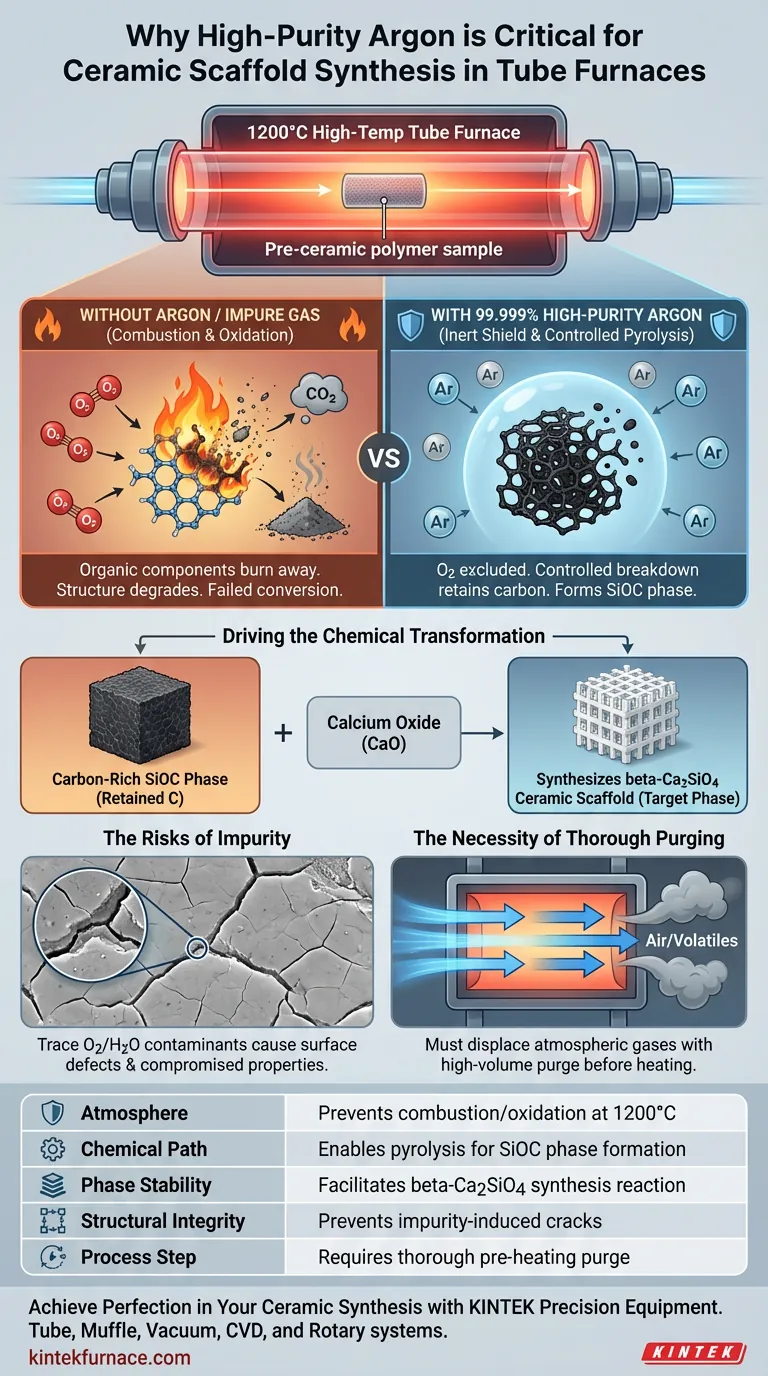

L'argon de haute pureté sert à la fois de bouclier chimique et de catalyseur de réaction lors de la conversion à haute température des polymères pré-céramiques. Dans un four tubulaire de 1200 °C, cet environnement inerte est essentiel pour empêcher la combustion des matières organiques et pour guider la transformation chimique complexe des résines de silicone en échafaudages céramiques précis.

L'utilisation d'argon pur à 99,999 % n'est pas seulement une mesure de protection ; c'est une exigence chimique. Il facilite la pyrolyse contrôlée des composants organiques en une phase SiOC riche en carbone, qui est le précurseur essentiel pour la synthèse de céramiques bêta-Ca2SiO4.

Le rôle de l'atmosphère inerte dans la pyrolyse

Prévention de l'oxydation et de la combustion

La fonction principale de l'argon de haute pureté est de créer un environnement complètement inerte. Aux températures de frittage de 1200 °C, la présence même de traces d'oxygène provoquerait une oxydation rapide des composants céramiques.

Au lieu de se convertir en une structure céramique stable, les composants organiques de la résine de silicone pré-céramique brûleraient simplement. L'argon empêche cette dégradation, garantissant que le matériau conserve son intégrité structurelle pendant le chauffage.

Facilitation de la décomposition contrôlée

Le processus de conversion repose sur la pyrolyse, qui est la décomposition thermique des matériaux en l'absence d'oxygène.

En maintenant une atmosphère exempte d'oxygène, l'argon permet aux parties organiques de la résine de se décomposer de manière prévisible. Cette décomposition contrôlée est distincte de la combustion et est essentielle pour conserver des éléments spécifiques dans la matrice.

Moteur de la transformation chimique

Formation de la phase SiOC

L'objectif spécifique de cette atmosphère est de générer une phase d'oxycarbure de silicium (SiOC) riche en carbone.

Étant donné que l'argon protège le carbone de la réaction avec l'oxygène (qui formerait du CO2 gazeux et s'échapperait), le carbone reste piégé dans la structure céramique. Cette rétention est essentielle pour la prochaine étape de la réaction.

Synthèse de la céramique cible

La phase SiOC riche en carbone retenue agit comme un réactif. Elle interagit avec l'oxyde de calcium décomposé dans la matrice.

Ce chemin de réaction spécifique, rendu possible uniquement par l'atmosphère inerte, produit la phase cible finale : les céramiques bêta-Ca2SiO4. Sans l'environnement d'argon, ce chemin chimique serait perturbé et l'échafaudage céramique souhaité ne se formerait pas.

Comprendre les risques et les compromis

La conséquence de l'impureté gazeuse

L'utilisation d'argon d'une pureté inférieure à 99,999 % est un point de défaillance courant.

Les traces d'impuretés, telles que la vapeur d'eau ou les résidus d'oxygène, agissent comme des contaminants. Ces éléments réactifs peuvent modifier la chimie de surface de l'échafaudage ou entraîner la formation d'oxydes indésirables, compromettant les propriétés mécaniques de la céramique finale.

La nécessité d'un dégazage approfondi

Le simple fait de faire circuler du gaz pendant le chauffage est insuffisant ; l'environnement doit être établi avant que la température n'augmente.

La chambre du four nécessite un dégazage à haut volume (par exemple, des débits élevés pendant des durées prolongées) pour déplacer physiquement les gaz atmosphériques. Ne pas éliminer ces volatils crée un environnement « pseudo-inerte » qui conduit inévitablement à la dégradation du matériau.

Faire le bon choix pour votre objectif

Pour garantir la conversion réussie des polymères pré-céramiques, tenez compte des éléments suivants en fonction de vos objectifs spécifiques :

- Si votre objectif principal est la pureté de phase : Assurez-vous que votre source d'argon est certifiée pure à 99,999 % pour éviter les réactions secondaires qui inhibent la formation de bêta-Ca2SiO4.

- Si votre objectif principal est l'intégrité structurelle : Mettez en œuvre un protocole de dégazage rigoureux avant le chauffage pour éliminer la vapeur d'eau qui pourrait provoquer des fissures ou une ablation pendant la phase de carbonisation.

Un contrôle strict de l'atmosphère fait la différence entre un échafaudage céramique haute performance et une défaillance dégradée et oxydée.

Tableau récapitulatif :

| Caractéristique | Rôle de l'argon de haute pureté (99,999 %) |

|---|---|

| Atmosphère | Prévient la combustion et l'oxydation des composants organiques à 1200 °C. |

| Chemin chimique | Permet la pyrolyse pour former la phase critique SiOC riche en carbone. |

| Stabilité de phase | Facilite le chemin de réaction spécifique pour la synthèse de bêta-Ca2SiO4. |

| Intégrité structurelle | Empêche les traces d'impuretés (O2/H2O) de provoquer des fissures de surface ou une ablation. |

| Étape du processus | Nécessite un dégazage approfondi avant le chauffage pour déplacer les gaz atmosphériques. |

Atteignez la perfection dans votre synthèse céramique

Ne laissez pas la contamination atmosphérique ruiner vos processus de pyrolyse complexes. KINTEK fournit l'équipement de précision nécessaire aux sciences des matériaux avancées. Soutenus par une R&D experte et une fabrication de classe mondiale, nous proposons une gamme complète de systèmes tubulaires, à moufle, sous vide, CVD et rotatifs, tous entièrement personnalisables pour répondre à vos exigences spécifiques de température et de pureté des gaz.

Assurez-vous que votre recherche aboutit à des échafaudages céramiques haute performance avec les fours à haute température les plus fiables de l'industrie. Contactez KINTEK dès aujourd'hui pour discuter de vos besoins uniques de projet.

Guide Visuel

Références

- Joelle El Hayek, Chrystelle Salameh. 3D printed bioactive calcium silicate ceramics as antibacterial scaffolds for hard tissue engineering. DOI: 10.1039/d3ma01088k

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- 1400℃ Four à moufle pour laboratoire

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- 1200℃ Four à tube divisé Four à tube à quartz de laboratoire avec tube à quartz

Les gens demandent aussi

- Comment un four tubulaire vertical est-il utilisé pour étudier l'inflammation des poussières de combustible ? Modélisation de la combustion industrielle avec précision

- Pourquoi les fours tubulaires sont-ils utilisés ? Débloquez le chauffage de précision pour votre laboratoire

- Qu'est-ce qui rend les fours tubulaires polyvalents ? Libérez la précision dans le traitement des matériaux

- Comment le recuit à haute température dans un four tubulaire influence-t-il les performances du catalyseur RuCuCl/NF-2 ?

- Comment les fours horizontaux soutiennent-ils l'industrie de la céramique ? Améliorez les performances grâce à un traitement thermique de précision

- Quelles conditions de réaction critiques un four tubulaire fournit-il lors de la synthèse des matériaux SFC5 ?

- Quels sont les facteurs clés à prendre en compte lors du choix d'un four tubulaire vertical ?Optimisez vos procédés à haute température

- Quel rôle le four tubulaire à haute température joue-t-il dans le recyclage du graphite ? Restauration de la pureté et de la structure