La fonction principale d'un four de séchage industriel dans ce contexte est de déshydrater complètement les débris de plastique PET nettoyés avant l'étape d'imprégnation chimique. En éliminant toute l'humidité résiduelle, le four garantit que la matière première ne dilue pas les activateurs à l'acide phosphorique, préservant ainsi les concentrations chimiques spécifiques requises pour une carbonisation efficace.

Le contrôle de l'humidité est le fondement de la cohérence chimique. Le four de séchage industriel élimine la teneur en eau variable issue du processus de lavage, garantissant que les agents d'activation interagissent avec le plastique à la stœchiométrie précise prévue.

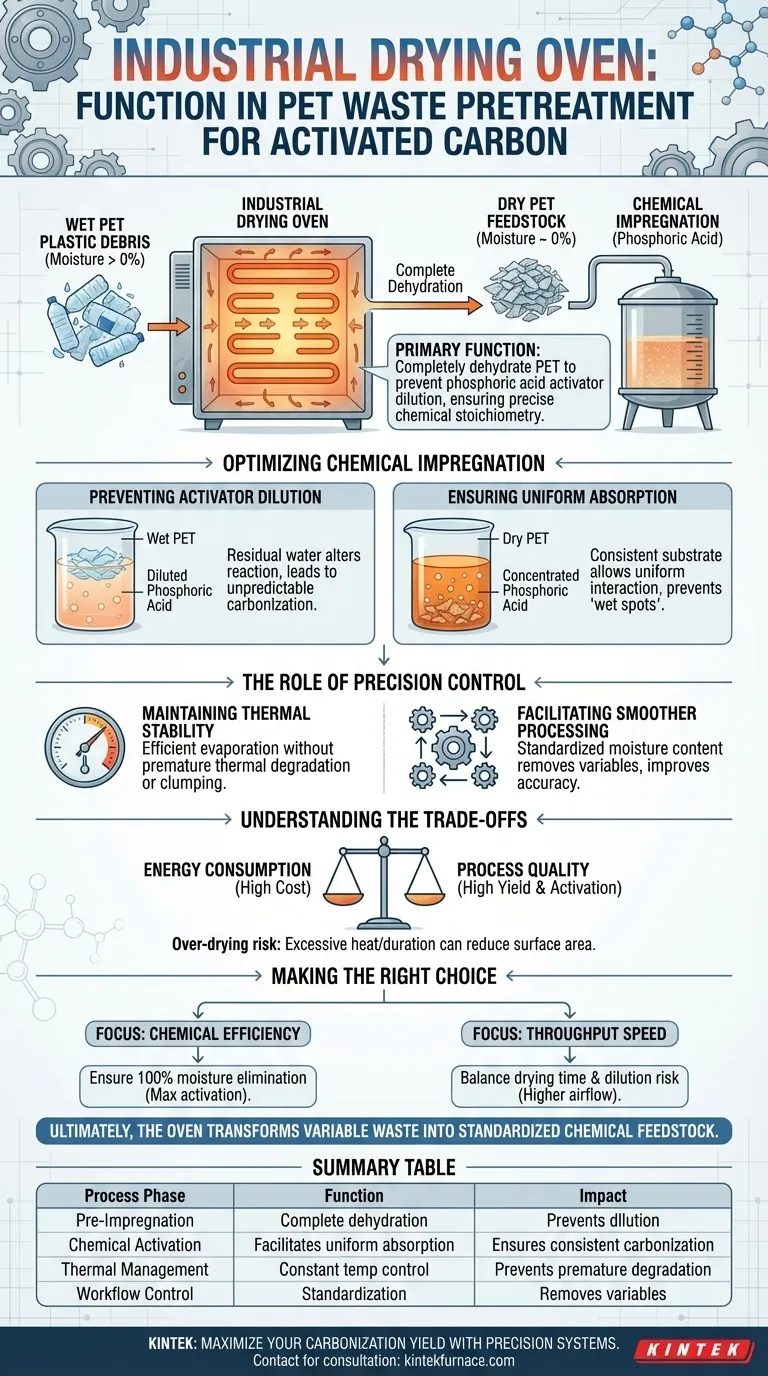

Optimisation de l'étape d'imprégnation chimique

Prévention de la dilution de l'activateur

Le rôle le plus critique du four de séchage est de protéger l'intégrité des activateurs chimiques.

Si des débris PET humides sont introduits dans l'étape d'imprégnation, l'eau résiduelle dilue immédiatement la concentration d'acide phosphorique.

Cette dilution modifie la réaction chimique, entraînant des résultats de carbonisation imprévisibles et un charbon actif de moindre qualité.

Assurer une absorption uniforme

Un séchage complet crée un substrat cohérent pour la pénétration des produits chimiques.

Lorsque les déchets PET sont complètement secs, cela permet une interaction plus uniforme avec la solution d'imprégnation.

Cela évite les "zones humides" qui pourraient repousser l'acide, garantissant que tout le lot de matériaux est activé uniformément.

Le rôle du contrôle de précision

Maintien de la stabilité thermique

Bien que l'objectif principal soit la déshydratation, la qualité du contrôle de la température du four est tout aussi vitale.

Un environnement à température constante de précision garantit que l'eau est évaporée efficacement sans dégrader thermiquement le plastique prématurément.

Des conditions thermiques stables empêchent la surchauffe locale, qui pourrait altérer la structure physique du PET avant le début de la réaction chimique.

Faciliter un traitement plus fluide

Les fours industriels sont conçus pour fournir un environnement contrôlé qui soutient le flux de travail global.

En standardisant la teneur en humidité des matières premières, le four élimine une variable majeure de la chaîne de production.

Cela permet aux opérateurs de prédire les temps de réaction et les besoins chimiques avec une précision beaucoup plus élevée.

Comprendre les compromis

Consommation d'énergie vs qualité du processus

Le principal compromis dans l'utilisation des fours de séchage industriels est le coût énergétique par rapport à l'amélioration du rendement.

L'exploitation de fours de grande capacité augmente considérablement les dépenses opérationnelles du processus de recyclage.

Cependant, sauter ou raccourcir cette étape risque de gaspiller des activateurs chimiques coûteux et de produire un produit final médiocre, faisant souvent du coût énergétique un investissement nécessaire.

Le risque de sur-séchage

Bien que l'élimination de l'humidité soit essentielle, une chaleur ou une durée excessives peuvent introduire de nouveaux problèmes.

Si le PET est soumis à des températures trop élevées pendant trop longtemps, le plastique peut commencer à ramollir ou à s'agglomérer avant l'imprégnation.

Ce changement physique peut réduire la surface disponible pour l'activation chimique, annulant les avantages du séchage.

Faire le bon choix pour votre objectif

Pour optimiser votre ligne de production de PET en carbone, alignez vos paramètres de séchage sur vos objectifs de qualité spécifiques.

- Si votre objectif principal est l'efficacité chimique : Assurez-vous que le four élimine 100 % de l'humidité pour éviter le gaspillage d'acide phosphorique et garantir un potentiel d'activation maximal.

- Si votre objectif principal est la vitesse de débit : Équilibrez les temps de séchage par rapport au risque de dilution ; envisagez des fours à flux d'air plus élevé pour accélérer l'évaporation sans augmenter les températures à des niveaux dangereux.

En fin de compte, le four de séchage industriel transforme les déchets plastiques variables en une matière première chimique standardisée, rendant possible une carbonisation de haute qualité.

Tableau récapitulatif :

| Phase du processus | Fonction du four de séchage | Impact sur la qualité |

|---|---|---|

| Pré-imprégnation | Déshydratation complète des débris PET | Empêche la dilution des activateurs à l'acide phosphorique |

| Activation chimique | Facilite l'absorption uniforme de l'acide | Assure une carbonisation et une structure poreuse cohérentes |

| Gestion thermique | Contrôle de température constant | Empêche la dégradation prématurée ou l'agglomération du plastique |

| Contrôle du flux de travail | Standardisation des matières premières | Élimine les variables d'humidité pour des cycles de réaction prévisibles |

Maximisez votre rendement de carbonisation avec KINTEK

Ne laissez pas l'humidité résiduelle compromettre votre processus d'activation chimique. KINTEK fournit des systèmes de muffles, de tubes, de vide et de CVD de haute précision conçus pour répondre aux exigences thermiques rigoureuses du prétraitement des déchets PET et de la production de charbon actif.

Soutenus par notre R&D et notre fabrication expertes, nous proposons des fours à haute température de laboratoire et industriels entièrement personnalisables, adaptés à vos besoins uniques en matière de stœchiométrie et de débit. Assurez la cohérence chimique et évitez le gaspillage d'activateurs grâce à nos solutions de chauffage leaders de l'industrie.

Prêt à optimiser votre processus de recyclage ? Contactez KINTEK dès aujourd'hui pour une consultation personnalisée !

Guide Visuel

Références

- Lai Thi Hoan, Duong Duc La. Sustainable Removal of Phenol from Aqueous Media by Activated Carbon Valorized from Polyethyleneterephthalate (PET) Plastic Waste. DOI: 10.3390/su17020548

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

- Four de frittage de porcelaine dentaire sous vide pour laboratoires dentaires

- Four tubulaire rotatif à fonctionnement continu scellé sous vide Four tubulaire rotatif

- Four de frittage de porcelaine et de zircone avec transformateur pour restaurations en céramique

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

Les gens demandent aussi

- Quel est l'impact de la vitesse de montée en température sur les propriétés des oxydes doubles lamellaires (LDO) ? Maîtrisez le contrôle thermique rapide pour une efficacité accrue de 69 %

- Quels avantages un four de séchage sous vide offre-t-il pour les catalyseurs Fe-N-BC ? Protéger l'intégrité et améliorer l'uniformité

- Pourquoi un four de séchage à circulation d'air forcée est-il nécessaire pour l'analyse de la microstructure du CRP ? Assurer l'exactitude des données grâce à un séchage approprié

- Quel rôle joue un four à résistance industriel de type boîte dans la conversion des luminophores ? Alimentation de la synthèse des matériaux

- Quels sont quelques exemples de procédés de chauffage industriel à haute température ? Explorez les applications clés et les avantages

- Quel est le principe de fonctionnement d'un lyophilisateur sous vide dans la fabrication d'aérogels de carbone ? Maîtriser la sublimation

- Comment l'atmosphère de processus requise affecte-t-elle la décision d'utiliser des fours séparés ou combinés pour le déliantage et le frittage ? Optimisez votre processus MIM

- Quel est le but du processus de traitement thermique en deux étapes ? Optimiser les matrices de vitrocéramiques à base de zirconolite