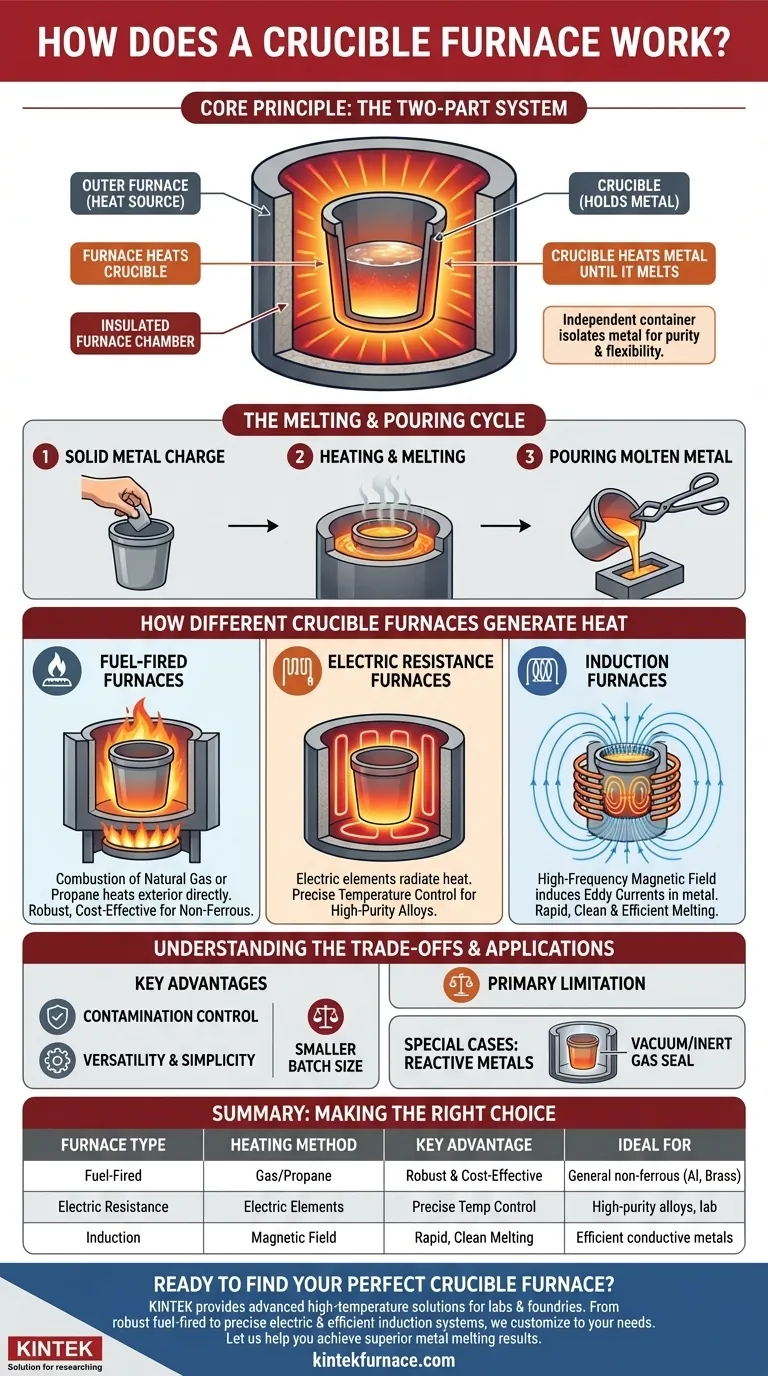

À la base, un four à creuset fonctionne en utilisant un système en deux parties : un four extérieur qui génère de la chaleur et un pot intérieur amovible appelé creuset qui contient le métal. Le four chauffe le creuset, et le creuset, à son tour, transfère cette chaleur au métal qu'il contient jusqu'à ce qu'il fonde. Une fois le métal liquide, le creuset est retiré du four pour être versé.

Le principe fondamental d'un four à creuset est l'utilisation d'un récipient indépendant — le creuset — pour isoler le métal. Ce concept simple offre une flexibilité et prévient la contamination, tandis que la méthode spécifique de chauffage (combustible, résistance électrique ou induction) détermine l'efficacité, la précision et l'application du four.

Les composants et le processus essentiels

Le fonctionnement d'un four à creuset est simple, s'articulant autour de deux composants principaux travaillant en séquence. Comprendre chaque partie clarifie l'ensemble du processus.

Le creuset : Le cœur du four

Le creuset est un pot fabriqué à partir d'un matériau réfractaire, ce qui signifie qu'il peut supporter des températures extrêmes sans fondre ni se dégrader. Les matériaux courants comprennent le graphite ou l'argile réfractaire de haute qualité.

Son rôle principal est d'agir comme un récipient propre et durable pour la charge métallique. Cela isole le métal en fusion de l'atmosphère interne du four et des éléments chauffants, ce qui est essentiel pour maintenir la pureté du métal.

La chambre du four : La source de chaleur

Le four lui-même est une chambre isolée conçue pour générer et contenir une chaleur intense. Cette chaleur est ensuite transférée au creuset placé à l'intérieur.

La méthode utilisée pour générer cette chaleur est le principal facteur de différenciation entre les types de fours à creuset.

Le cycle de fusion et de coulée

Le processus est simple et cyclique. D'abord, le métal solide est placé dans le creuset. Le creuset est ensuite placé à l'intérieur de la chambre du four.

Le four est activé, chauffant le creuset et faisant fondre le métal à l'intérieur. Une fois que le métal atteint la température désirée, le creuset est soulevé à l'aide de pinces ou d'un manipulateur mécanique et le métal en fusion est versé dans un moule.

Comment les différents fours à creuset génèrent de la chaleur

Bien que le concept du creuset soit constant, la technologie utilisée pour fournir la chaleur varie considérablement. Ce choix a un impact sur tout, de la vitesse et de la précision du chauffage au coût opérationnel.

Fours à combustible

Ce sont les bêtes de somme traditionnelles, utilisant la combustion de combustibles comme le gaz naturel ou le propane pour générer de la chaleur. La flamme chauffe directement l'extérieur du creuset.

Cette méthode est robuste et courante pour la fusion de métaux non ferreux comme l'aluminium, le laiton et le bronze dans les petites fonderies et ateliers.

Fours à résistance électrique

Ces fours fonctionnent un peu comme un four de potier ou un four à haute température. Ils utilisent des éléments chauffants électriques disposés à l'intérieur de la chambre isolée.

Lorsqu'ils sont alimentés, ces éléments deviennent rouge vif, transférant la chaleur au creuset principalement par rayonnement. Cette méthode offre un contrôle de température excellent et hautement programmable, ce qui la rend idéale pour les applications nécessitant une précision thermique.

Fours à induction

Il s'agit d'une méthode plus moderne et très efficace. Une bobine d'induction est enroulée autour d'un creuset non conducteur (ou d'un creuset conducteur, comme le graphite).

Lorsqu'un courant alternatif à haute fréquence traverse la bobine, il crée un champ magnétique puissant et fluctuant. Ce champ induit des courants de Foucault électriques directement dans la charge métallique conductrice, la faisant chauffer et fondre rapidement en raison de sa propre résistance électrique. C'est un moyen exceptionnellement propre et rapide de faire fondre le métal.

Comprendre les compromis et les applications

La décision d'utiliser un four à creuset, et quel type, implique d'équilibrer ses avantages inhérents et ses limitations.

Avantage clé : Contrôle de la contamination

Parce que le métal ne touche que le creuset inerte, il n'y a pas de contamination par les sous-produits de combustion ou le revêtement du four. Ceci est essentiel pour produire des alliages de haute qualité.

Avantage clé : Polyvalence et simplicité

Les fours à creuset sont idéaux pour les opérations par petits lots. La capacité de faire fondre un lot, de le couler et d'en commencer rapidement un autre avec un alliage différent offre une flexibilité significative. Le processus est relativement simple à gérer.

Limitation principale : Taille du lot

Les fours à creuset ne sont généralement pas utilisés pour la production à grande échelle que l'on voit dans l'industrie sidérurgique, où d'autres types de fours sont plus efficaces pour faire fondre des tonnes de métal à la fois. Ils conviennent mieux aux lots mesurés en livres ou en kilogrammes, et non en tonnes.

Cas spéciaux : Métaux réactifs

Pour les métaux comme le titane qui réagissent agressivement avec l'air lorsqu'ils sont chauds, le concept du creuset est adapté. L'ensemble du creuset et de la bobine d'induction peut être enfermé dans une chambre hermétiquement scellée. Cela permet la fusion sous vide ou sous un gaz inerte comme l'argon, protégeant complètement le métal.

Faire le bon choix pour votre application

Le meilleur four à creuset est celui qui correspond à votre matériau spécifique, à vos exigences de qualité et à votre échelle d'exploitation.

- Si votre objectif principal est la fusion de métaux non ferreux à petite échelle et à usage général : Un four à combustible ou un simple four à résistance électrique est un choix rentable et fiable.

- Si votre objectif principal est les alliages de haute pureté ou un contrôle précis de la température : Un four à résistance électrique avec un contrôleur programmable offre une précision supérieure.

- Si votre objectif principal est la fusion rapide, propre et efficace des métaux conducteurs : Un four à induction est la solution moderne et performante.

- Si votre objectif principal est la fusion de métaux réactifs comme le titane : Un four à creuset à induction sous vide spécialisé est la seule option appropriée.

En fin de compte, le four à creuset reste un outil fondamental en métallurgie car son principe de séparation est à la fois simple et profondément efficace.

Tableau récapitulatif :

| Type de four | Méthode de chauffage | Avantage clé | Idéal pour |

|---|---|---|---|

| À combustible | Combustion gaz/propane | Robuste et rentable | Métaux non ferreux généraux (Al, Laiton) |

| À résistance électrique | Éléments chauffants électriques | Contrôle précis de la température | Alliages de haute pureté, usage en laboratoire |

| À induction | Champ magnétique (courants de Foucault) | Fusion rapide et propre | Fusion efficace des métaux conducteurs |

Prêt à trouver votre four à creuset parfait ?

Exploitant une R&D exceptionnelle et une fabrication interne, KINTEK fournit aux divers laboratoires et fonderies des solutions avancées de fours à haute température. Que vous ayez besoin de la robustesse et de la simplicité d'un four à combustible, du contrôle précis d'un modèle électrique ou de la haute efficacité d'un système à induction, notre gamme de produits — comprenant les fours à moufle, tubulaires, rotatifs, sous vide et à atmosphère contrôlée, et les systèmes CVD/PECVD — est complétée par de solides capacités de personnalisation approfondie pour répondre à vos exigences expérimentales et de production uniques.

Laissez-nous vous aider à obtenir des résultats supérieurs en matière de fusion des métaux. Contactez nos experts dès aujourd'hui pour une solution personnalisée !

Guide Visuel

Produits associés

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four à moufle de laboratoire avec levage par le bas

- Four de fusion à induction sous vide et four de fusion à arc

- Four tubulaire rotatif à fonctionnement continu scellé sous vide Four tubulaire rotatif

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

Les gens demandent aussi

- Quel est l'objectif principal du traitement thermique ? Transformer les propriétés des métaux pour des performances supérieures

- Quel est le rôle principal d'une étuve de séchage sous vide dans la préparation de nanostructures de WO3 ? Obtenir une morphologie parfaite

- Quel est le rôle d'une étuve à convection forcée dans la préparation du DPKB-S ? Optimisation de la synthèse du biochar et de la pureté des matériaux

- Quel est le but de l'utilisation d'un four de qualité industrielle pour le séchage segmenté ? Optimiser l'intégrité et l'adhérence des électrodes

- Quelles sont les exigences matérielles et structurelles pour les murs de chauffage ? Optimisez votre four de pyrolyse chauffé extérieurement

- Pourquoi un processus de frittage en deux étapes est-il utilisé pour le LATP poreux ? Maîtriser l'intégrité structurelle et la porosité

- Pourquoi utiliser un four de séchage de laboratoire pour les catalyseurs Re2O7/Al2O3 ? Assurer une dispersion et des performances élevées

- Quel est le but de l'utilisation de gaz d'argon de haute pureté pour les alliages NAB ? Assurer l'intégrité supérieure du bronze nickel-aluminium