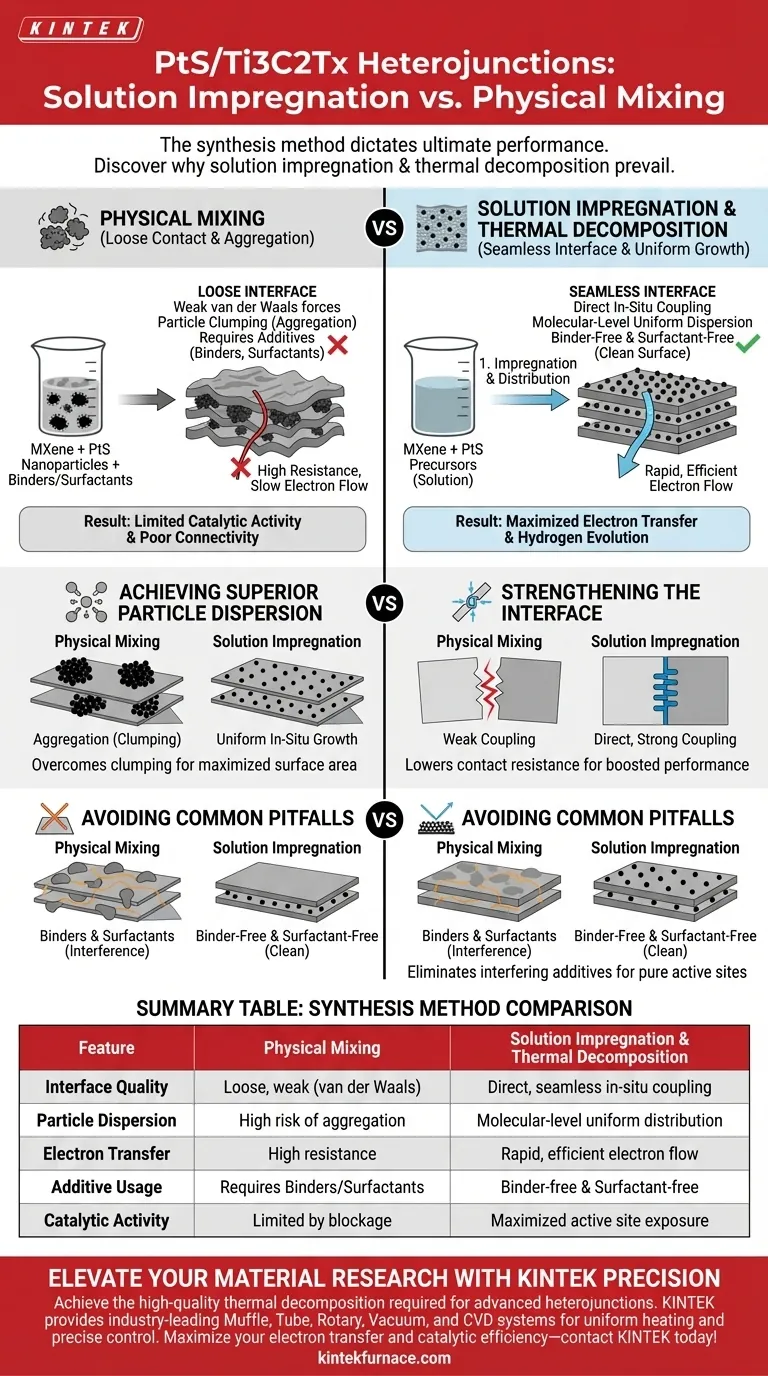

La méthode de synthèse dicte les performances ultimes de l'hétérojonction. L'avantage principal de l'utilisation de l'imprégnation par solution combinée à la décomposition thermique par rapport au mélange physique réside dans la création d'une interface transparente et de haute qualité. Alors que le mélange physique entraîne souvent un contact lâche et une agrégation, cette méthode in-situ garantit que les nanoparticules de PtS sont cultivées directement sur les nanosheets de Ti3C2Tx MXene, ce qui se traduit par une dispersion et une connectivité électrique supérieures sans l'utilisation d'additifs interférents.

La stratégie de croissance in-situ crée un contact intime et sans liant entre le PtS catalytique et le support MXene conducteur, ce qui est l'exigence fondamentale pour maximiser le transfert d'électrons et l'efficacité de l'évolution de l'hydrogène.

Obtenir une dispersion supérieure des particules

Surmonter l'agrégation

L'un des échecs critiques du mélange physique est la tendance des nanoparticules à s'agglomérer. En utilisant l'imprégnation par solution, les précurseurs de PtS sont répartis uniformément sur la surface du MXene au niveau moléculaire avant la cristallisation.

Croissance in-situ uniforme

La décomposition thermique ultérieure convertit ces précurseurs en nanoparticules juste là où elles se trouvent. Cela garantit que les nanoparticules de PtS finales sont dispersées avec une grande uniformité sur les nanosheets, maximisant ainsi la surface disponible pour les réactions catalytiques.

Renforcer l'interface

Couplage direct vs. Contact lâche

Le mélange physique repose sur de faibles forces de van der Waals pour maintenir les composants ensemble. En revanche, le processus de décomposition thermique facilite une stratégie de croissance directe. Cette intégration physique et chimique ancre fermement les nanoparticules au support.

Améliorer le transfert d'électrons

La qualité de l'interface dicte la vitesse à laquelle les électrons peuvent se déplacer. Le fort couplage d'interface obtenu par cette méthode réduit considérablement la résistance de contact entre les sites actifs de PtS et le MXene conducteur.

Stimuler les performances catalytiques

Étant donné que les électrons circulent plus efficacement vers les sites actifs, le matériau présente une amélioration significative de l'évolution électrocatalytique de l'hydrogène. Cette métrique de performance est difficile à reproduire avec les interfaces résistives courantes dans les composites mélangés physiquement.

Éviter les pièges courants de traitement

Élimination des liants

Le mélange physique nécessite souvent l'ajout de liants non conducteurs pour maintenir les matériaux adhérents les uns aux autres. La méthode d'imprégnation/décomposition crée une structure robuste sans nécessiter de liants supplémentaires, évitant ainsi la dilution des propriétés conductrices du matériau.

Élimination de l'interférence des surfactants

Les surfactants sont fréquemment utilisés dans les processus de mélange pour stabiliser les particules, mais ils peuvent bloquer les sites catalytiques actifs. Cette approche de synthèse directe crée une surface « propre » sans surfactants, garantissant que chaque nanoparticule de PtS est entièrement exposée et chimiquement active.

Faire le bon choix pour votre objectif

Pour maximiser le potentiel de vos hétérojonctions PtS/Ti3C2Tx, tenez compte des éléments suivants en fonction de vos exigences d'ingénierie spécifiques :

- Si votre objectif principal est de maximiser l'activité catalytique : Utilisez la méthode d'imprégnation par solution pour garantir que chaque nanoparticule est électriquement connectée au support pour un transfert d'électrons optimal.

- Si votre objectif principal est la pureté de la surface : Choisissez cette voie de décomposition thermique pour éviter la contamination et les effets de blocage de site causés par les liants et les surfactants.

Ce processus transforme le MXene d'une simple structure de support en une autoroute électronique intégrée et haute performance.

Tableau récapitulatif :

| Caractéristique | Mélange physique | Imprégnation par solution et décomposition thermique |

|---|---|---|

| Qualité de l'interface | Contact lâche et faible (van der Waals) | Couplage in-situ direct et transparent |

| Dispersion des particules | Risque élevé d'agrégation/agglomération | Distribution uniforme au niveau moléculaire |

| Transfert d'électrons | Résistance élevée due à un mauvais contact | Flux d'électrons rapide et efficace |

| Utilisation d'additifs | Nécessite souvent des liants/surfactants | Sans liant et sans surfactant |

| Activité catalytique | Limitée par le blocage de surface/la résistance | Exposition maximisée des sites actifs |

Élevez la recherche de vos matériaux avec la précision KINTEK

Pour obtenir la décomposition thermique de haute qualité requise pour les hétérojonctions avancées comme le PtS/Ti3C2Tx, vous avez besoin de l'équipement de traitement thermique adéquat. KINTEK fournit des systèmes de moufle, tube, rotatif, sous vide et CVD leaders de l'industrie, tous soutenus par une R&D et une fabrication expertes pour garantir un chauffage uniforme et un contrôle précis de l'atmosphère.

Que vous soyez un chercheur de laboratoire ou un fabricant industriel, nos fours haute température personnalisables sont conçus pour répondre à vos besoins de synthèse uniques. Maximisez votre transfert d'électrons et votre efficacité catalytique — contactez KINTEK dès aujourd'hui pour trouver la solution parfaite pour votre laboratoire !

Guide Visuel

Références

- Young-Hee Park, Jongsun Lim. Direct Growth of Platinum Monosulfide Nanoparticles on MXene via Single‐Source Precursor for Enhanced Hydrogen Evolution Reaction. DOI: 10.1002/smsc.202500407

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- Petit four de traitement thermique sous vide et de frittage de fils de tungstène

- Four de frittage de porcelaine et de zircone avec transformateur pour restaurations en céramique

- Four tubulaire rotatif à fonctionnement continu scellé sous vide Four tubulaire rotatif

- Vanne d'arrêt à bille en acier inoxydable 304 316 pour les systèmes de vide

Les gens demandent aussi

- Quel rôle joue un four à résistance de graphite de haute puissance dans le traitement des céramiques SiC ? Atteindre une cristallisation parfaite

- Pourquoi un four avec un contrôle de température de haute précision est-il requis pour le DPKB-S ? Assurer la précision de la synthèse des matériaux

- Quel est l'objectif principal de l'utilisation d'un processus de purge à l'argon lors de la pyrolyse des déchets ? Assurer une décomposition pure

- Comment le traitement thermique améliore-t-il les propriétés mécaniques des revêtements AZO et ZnO ? Augmente la durabilité et la dureté

- Quelle est la nécessité de cuire les feuilles d'électrodes dans un four sous vide ? Assurer la stabilité de la batterie et les performances maximales

- Comment le rapport de carbone réducteur influence-t-il la réduction sélective du ferronickel ? Maîtriser la pureté de l'alliage

- Pourquoi un four de séchage industriel est-il nécessaire pour les suspensions mélangées de carbure de bore ? Assurer l'intégrité et la précision du revêtement

- Quel est l'objectif de la coordination entre l'agitation mécanique et le chauffage pour les suspensions de pérovskites ? Atteindre l'homogénéité