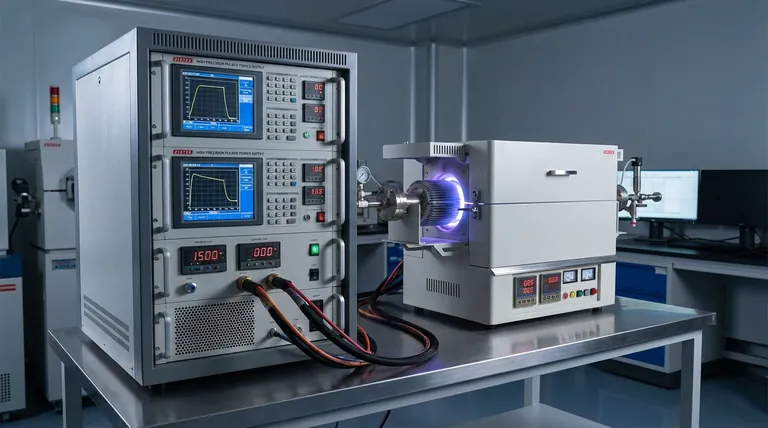

Une alimentation pulsée de haute précision est le cœur opérationnel de la nitruration par pulvérisation magnétron à impulsion de haute puissance (HIPIMS). Elle est strictement nécessaire pour générer les impulsions de courant courtes et à haute densité nécessaires pour ioniser fortement le gaz de travail. Sans cette précision, le système ne peut pas atteindre l'environnement de plasma spécifique nécessaire pour améliorer l'activité chimique tout en empêchant simultanément la surchauffe de la cible.

Point clé L'alimentation sert de mécanisme de contrôle sophistiqué, pas seulement de source d'énergie. Sa capacité à découpler la densité du plasma du cycle de service de la décharge permet la création d'ions d'azote actifs abondants pour le traitement de surface sans les dommages thermiques associés à un fonctionnement continu à haute puissance.

La mécanique de l'ionisation améliorée

Atteindre une densité de courant élevée

La fonction principale de l'alimentation est de générer des impulsions d'énergie extrêmement courtes.

En compressant l'énergie dans ces courtes fenêtres, le système atteint une densité de courant de pointe bien supérieure aux méthodes de pulvérisation standard.

Création d'espèces d'azote actives

Cette densité de courant élevée est le catalyseur d'un plasma chimiquement actif.

Elle force le gaz de travail à subir une ionisation intense.

Ce processus produit une quantité significative d'ions d'azote moléculaire actifs ($N_2^+$) et d'ions d'azote atomique ($N^+$), qui sont essentiels pour une nitruration efficace.

Gestion thermique et contrôle du processus

Découpler la densité de la chaleur

Un défi majeur dans la pulvérisation à haute puissance est la gestion de la charge thermique sur le matériau cible.

Une haute précision permet l'ajustement indépendant de la densité du plasma et du cycle de service de la décharge.

Cela signifie que vous pouvez maintenir une densité élevée d'ions (pour la réactivité) tout en maintenant le temps "ON" de l'impulsion suffisamment court pour éviter la surchauffe de la cible.

Prévention des dommages à la cible

Si l'alimentation manque de précision, la séparation distincte entre l'impulsion et le temps de refroidissement s'estompe.

Cela peut entraîner une emballement thermique, où la cible fond ou se dégrade plutôt que de pulvériser efficacement.

Un contrôle précis garantit que la cible reste chimiquement active mais physiquement stable.

Application industrielle et uniformité

Support des systèmes multi-sources

Dans les environnements industriels, les systèmes utilisent souvent des configurations à quatre cathodes avec plusieurs cibles magnétron (telles que le chrome ou le niobium).

Une alimentation précise coordonne ces sources pour produire des flux constants d'ions métalliques et gazeux à haute densité.

Uniformité sur des géométries complexes

La combinaison d'une alimentation de haute précision et de bases rotatives planétaires permet un traitement uniforme de formes 3D complexes.

L'environnement de plasma fortement ionisé garantit que même les surfaces difficiles d'accès reçoivent une nitruration constante, facilitant une production efficace à grande échelle.

Comprendre les compromis opérationnels

Complexité de l'optimisation des paramètres

Bien que la haute précision offre un contrôle, elle introduit une complexité dans la configuration du processus.

Les opérateurs doivent équilibrer soigneusement la durée de l'impulsion, la fréquence et la tension ; des réglages incorrects peuvent entraîner des décharges instables ou une ionisation insuffisante.

La sensibilité des cycles de service

L'avantage de l'ajustement indépendant du cycle de service est également un point de défaillance potentiel.

Si le cycle de service est réglé trop haut dans une tentative d'augmenter les taux de dépôt, la phase de refroidissement est compromise.

Cela annule les avantages thermiques de l'HIPIMS, entraînant des dommages potentiels à l'équipement ou une mauvaise qualité de revêtement.

Faire le bon choix pour votre objectif

Pour maximiser l'efficacité de la nitruration HIPIMS, alignez les paramètres de votre alimentation avec vos objectifs de production spécifiques.

- Si votre objectif principal est la dureté de surface : Privilégiez les paramètres qui maximisent la densité de courant de pointe pour générer la concentration la plus élevée possible d'ions d'azote atomique.

- Si votre objectif principal est la longévité des composants : Concentrez-vous sur l'optimisation du cycle de service de la décharge pour maintenir une activité de plasma élevée tout en limitant strictement la charge thermique sur la cible.

- Si votre objectif principal est la géométrie complexe : Assurez-vous que votre alimentation prend en charge la synchronisation multi-sources pour maintenir une densité de plasma uniforme sur les pièces rotatives tridimensionnelles.

La précision de la livraison de puissance fait la différence entre un revêtement standard et une modification de surface chimiquement supérieure.

Tableau récapitulatif :

| Caractéristique | Nécessité dans la nitruration HIPIMS | Avantage pour le processus |

|---|---|---|

| Densité de courant | Génère des impulsions de courant à haute densité | Maximise l'ionisation des ions $N_2$ et $N^+$ |

| Contrôle thermique | Découple la densité du plasma du cycle de service | Prévient la surchauffe et la fusion de la cible |

| Précision des impulsions | Commutation et contrôle du timing à haute vitesse | Maintient la stabilité physique des matériaux cibles |

| Espèces d'ionisation | Crée un azote moléculaire actif abondant | Améliore l'activité chimique pour des surfaces plus dures |

| Synchronisation multi-sources | Coordonne plusieurs cibles magnétron | Assure l'uniformité sur des géométries 3D complexes |

Transformez votre ingénierie de surface avec la précision KINTEK

Ne laissez pas l'instabilité thermique ou une faible ionisation limiter la qualité de votre revêtement. Les systèmes d'alimentation de haute précision de KINTEK sont conçus pour répondre aux exigences rigoureuses de la nitruration HIPIMS, offrant le contrôle nécessaire pour découpler la densité du plasma de la charge thermique.

Soutenus par une R&D et une fabrication expertes, KINTEK propose des systèmes de fours à moufle, à tube, rotatifs, sous vide, CVD et autres fours de laboratoire à haute température, tous personnalisables pour vos besoins uniques en recherche ou industriels. Que vous visiez une dureté de surface supérieure ou un traitement uniforme de géométries 3D complexes, notre équipe est prête à fournir l'équipement spécialisé dont vous avez besoin.

Guide Visuel

Références

- Arutiun P. Ehiasarian, P.Eh. Hovsepian. Novel high-efficiency plasma nitriding process utilizing a high power impulse magnetron sputtering discharge. DOI: 10.1116/6.0003277

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- Four de frittage sous vide pour traitement thermique Four de frittage sous vide pour fil de molybdène

- 1700℃ Four à moufle à haute température pour laboratoire

- Four à moufle de laboratoire avec levage par le bas

- Four tubulaire à quartz de laboratoire Four tubulaire chauffant RTP

Les gens demandent aussi

- Qu'est-ce que le dépôt chimique en phase vapeur assisté par plasma (DCVPAP) et pourquoi est-il souhaitable ? Découvrez des solutions de films minces à basse température

- Quel est le but du dépôt de couches de SiNx par PECVD ? Améliorer les performances optiques et électriques

- Quels sont les avantages du PECVD par rapport au CVD activé thermiquement ? Température plus basse, performances supérieures pour les substrats sensibles

- Comment le plasma est-il créé dans le PECVD ? Découvrez le dépôt de couches minces à basse température

- Quelle est l'application critique de l'équipement PECVD dans les cellules solaires à contact passivé ? Augmentation de l'efficacité grâce à la précision

- Quels sont les principaux avantages du procédé PECVD ? Déverrouillez le dépôt de films à basse température et à haute vitesse

- Quels sont les avantages de l'utilisation des revêtements PECVD ? Améliorez les performances grâce à la précision à basse température

- Comment le PECVD contribue-t-il aux dispositifs microélectroniques et MEMS ? Il permet le dépôt de couches minces à basse température.