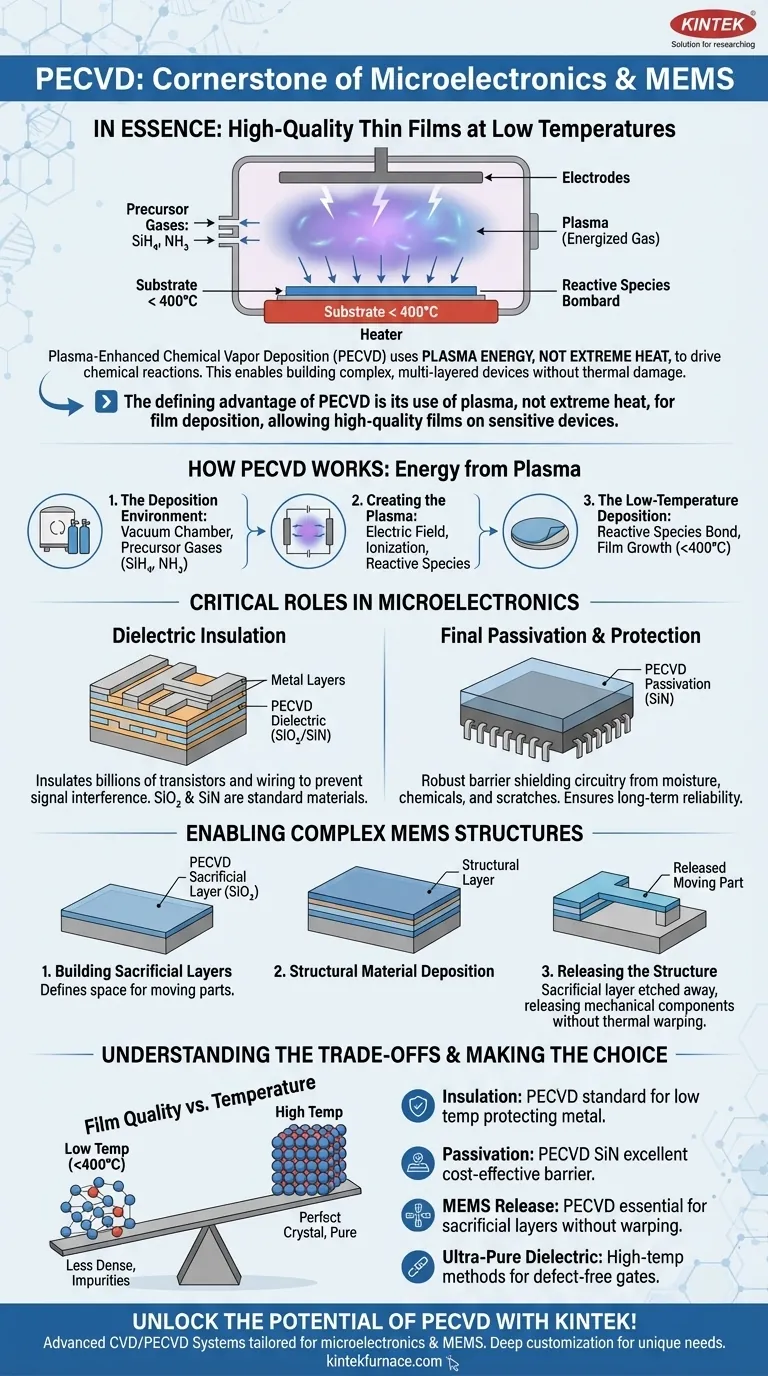

En substance, le dépôt chimique en phase vapeur assisté par plasma (PECVD) est une pierre angulaire de la microfabrication car il permet le dépôt de films minces de haute qualité à basse température. Ces films sont utilisés pour créer des isolations critiques, des couches de passivation protectrices et des moules structurels temporaires dans les circuits microélectroniques et les systèmes micro-électro-mécaniques (MEMS). Cette capacité à basse température est essentielle pour construire des dispositifs complexes et multicouches sans endommager les composants fabriqués précédemment.

L'avantage décisif du PECVD est son utilisation du plasma, et non de la chaleur extrême, pour déclencher les réactions chimiques nécessaires au dépôt de film. Cela permet la croissance de films isolants et protecteurs de haute qualité sur des dispositifs sensibles sans causer les dommages thermiques qui se produiraient avec des méthodes à plus haute température.

Comment fonctionne le PECVD : l'énergie du plasma, pas de la chaleur

Pour comprendre le rôle du PECVD, vous devez d'abord comprendre son mécanisme fondamental. Contrairement au dépôt chimique en phase vapeur (CVD) traditionnel qui repose sur des températures élevées pour décomposer les gaz, le PECVD utilise un gaz énergisé appelé plasma.

L'environnement de dépôt

Le processus se déroule dans une chambre à vide. Des gaz précurseurs, tels que le silane (SiH₄) pour les films de silicium ou l'ammoniac (NH₃) pour les films de nitrure, sont introduits dans cet environnement à basse pression.

Création du plasma

Un champ électrique est appliqué entre deux électrodes à l'intérieur de la chambre. Ce champ énergise les électrons libres, les faisant entrer en collision avec des molécules de gaz neutres. Ces collisions transfèrent de l'énergie, arrachant des électrons aux molécules et créant un mélange d'ions, d'électrons et d'espèces neutres hautement réactives appelé plasma.

Le dépôt à basse température

Ces espèces réactives générées par plasma sont beaucoup plus actives chimiquement que leurs molécules de gaz d'origine. Lorsqu'elles entrent en contact avec la surface du substrat (la tranche de silicium), elles se lient facilement et forment un film mince solide et uniforme. Parce que le plasma fournit l'énergie pour la réaction, le substrat lui-même peut rester à une basse température, généralement inférieure à 400°C.

Rôles critiques en microélectronique

Dans la fabrication de circuits intégrés (puces), le PECVD n'est pas seulement utile ; il est essentiel pour créer l'architecture complexe et multicouche du dispositif.

Isolation diélectrique

Les puces modernes contiennent des milliards de transistors connectés par un câblage complexe. Pour éviter que les signaux électriques ne s'interfèrent mutuellement, ces composants doivent être séparés par des matériaux isolants, ou diélectriques. Le PECVD est la méthode standard pour déposer des films de dioxyde de silicium (SiO₂) et de nitrure de silicium (SiN) entre les couches métalliques afin de fournir cette isolation électrique cruciale.

Passivation finale et protection

La dernière étape de fabrication d'une puce consiste à l'encapsuler dans une couche protectrice. Un film de nitrure de silicium PECVD sert de barrière robuste, ou couche de passivation, protégeant la délicate circuiterie de l'humidité, des contaminants chimiques et des légères rayures physiques, ce qui assure la fiabilité à long terme du dispositif.

Permettre des structures MEMS complexes

Pour les MEMS – de minuscules machines construites sur une tranche de silicium – la fonction du PECVD s'étend de l'isolation électrique à la construction mécanique.

Construction de couches sacrificielles

Les MEMS comportent souvent des pièces mobiles comme des porte-à-faux, des engrenages ou des membranes microscopiques. Pour les créer, un moule temporaire est nécessaire. Le PECVD est utilisé pour déposer une couche sacrificielle, généralement du dioxyde de silicium, qui définit la forme de l'espace sous la future pièce mobile.

Libération de la structure mécanique

Une fois la couche sacrificielle en place, le matériau structurel réel du dispositif MEMS est déposé dessus. Enfin, un agent de gravure chimique spécifique est utilisé pour éliminer uniquement la couche sacrificielle, laissant le composant mécanique autonome "libéré" et capable de se déplacer. La basse température du PECVD est vitale ici pour éviter la déformation ou les contraintes dans ces structures délicates.

Comprendre les compromis

Aucun processus n'est parfait pour toutes les applications. Comprendre les limites du PECVD est essentiel pour l'utiliser efficacement.

Qualité du film vs. Température

Le compromis principal se situe entre la température de dépôt et la qualité du film. Parce que le PECVD fonctionne à des températures plus basses, les atomes déposés ont moins d'énergie pour s'organiser en un réseau cristallin parfait. Cela signifie que les films PECVD sont généralement moins denses et peuvent contenir plus d'impuretés (comme l'hydrogène) que les films cultivés avec des méthodes à haute température.

Quand le "suffisant" est le meilleur

Pour de nombreuses applications, cette qualité de film légèrement inférieure est un compromis acceptable et logique. L'avantage d'éviter les dommages thermiques aux couches sous-jacentes sensibles (comme les interconnexions en aluminium, qui peuvent être endommagées au-dessus de 450°C) l'emporte largement sur le besoin d'un film parfaitement dense. Pour des rôles tels que l'isolation inter-métallique ou la passivation finale, la qualité du PECVD est plus que suffisante.

Faire le bon choix pour votre objectif

Le choix de la bonne technique de dépôt dépend entièrement de la fonction spécifique de la couche au sein du dispositif.

- Si votre objectif principal est l'isolation entre les couches métalliques d'un circuit : le PECVD est la norme industrielle car sa basse température protège le câblage métallique sous-jacent des dommages.

- Si votre objectif principal est de créer une couche protectrice finale et robuste pour un dispositif : le nitrure de silicium PECVD constitue une excellente barrière de passivation économique contre les risques environnementaux.

- Si votre objectif principal est la fabrication de composants MEMS libérables : le PECVD est essentiel pour déposer des couches sacrificielles sans induire de contraintes thermiques qui pourraient déformer les structures mécaniques finales.

- Si votre objectif principal est de créer un diélectrique de grille ultra-pur et sans défaut pour un transistor : vous utiliseriez probablement une méthode à haute température comme l'oxydation thermique, où la perfection du film est la priorité absolue.

En fin de compte, la capacité du PECVD à déposer des films fonctionnels sans les effets dommageables de la chaleur est ce qui rend possible la complexité des dispositifs microélectroniques et MEMS modernes.

Tableau récapitulatif :

| Domaine d'application | Contributions clés du PECVD | Matériaux courants déposés |

|---|---|---|

| Microélectronique | Isolation diélectrique, couches de passivation | Dioxyde de silicium (SiO₂), nitrure de silicium (SiN) |

| Dispositifs MEMS | Couches sacrificielles pour le dégagement structurel | Dioxyde de silicium (SiO₂) |

| Avantages généraux | Fonctionnement à basse température, films minces de haute qualité | Divers films isolants et protecteurs |

Libérez le potentiel du PECVD pour votre laboratoire avec KINTEK ! Forts d'une R&D exceptionnelle et d'une fabrication interne, nous fournissons des solutions avancées de fours à haute température, y compris des systèmes CVD/PECVD, adaptés à divers laboratoires. Notre forte capacité de personnalisation approfondie garantit que nous répondons précisément à vos besoins expérimentaux uniques pour les applications microélectroniques et MEMS. Contactez-nous dès aujourd'hui pour améliorer vos processus de fabrication et obtenir des résultats supérieurs !

Guide Visuel

Produits associés

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- Four tubulaire CVD à chambre divisée avec machine CVD à station de vide

Les gens demandent aussi

- Quels paramètres contrôlent la qualité des films déposés par PECVD ? Variables clés principales pour des propriétés de film supérieures

- Comment le dioxyde de silicium est-il déposé à partir du tétraéthylorthosilicate (TEOS) en PECVD ? Obtenez des films de SiO2 de haute qualité à basse température

- Comment le PECVD contribue-t-il à la fabrication de semi-conducteurs ? Permettre le dépôt de films de haute qualité à basse température

- Qu'est-ce que le chauffage par résistance et comment est-il classé ? Découvrez la meilleure méthode pour vos besoins thermiques

- En quoi le dépôt chimique en phase vapeur (CVD) diffère-t-il du PVD ? Différences clés dans les méthodes de revêtement en couches minces