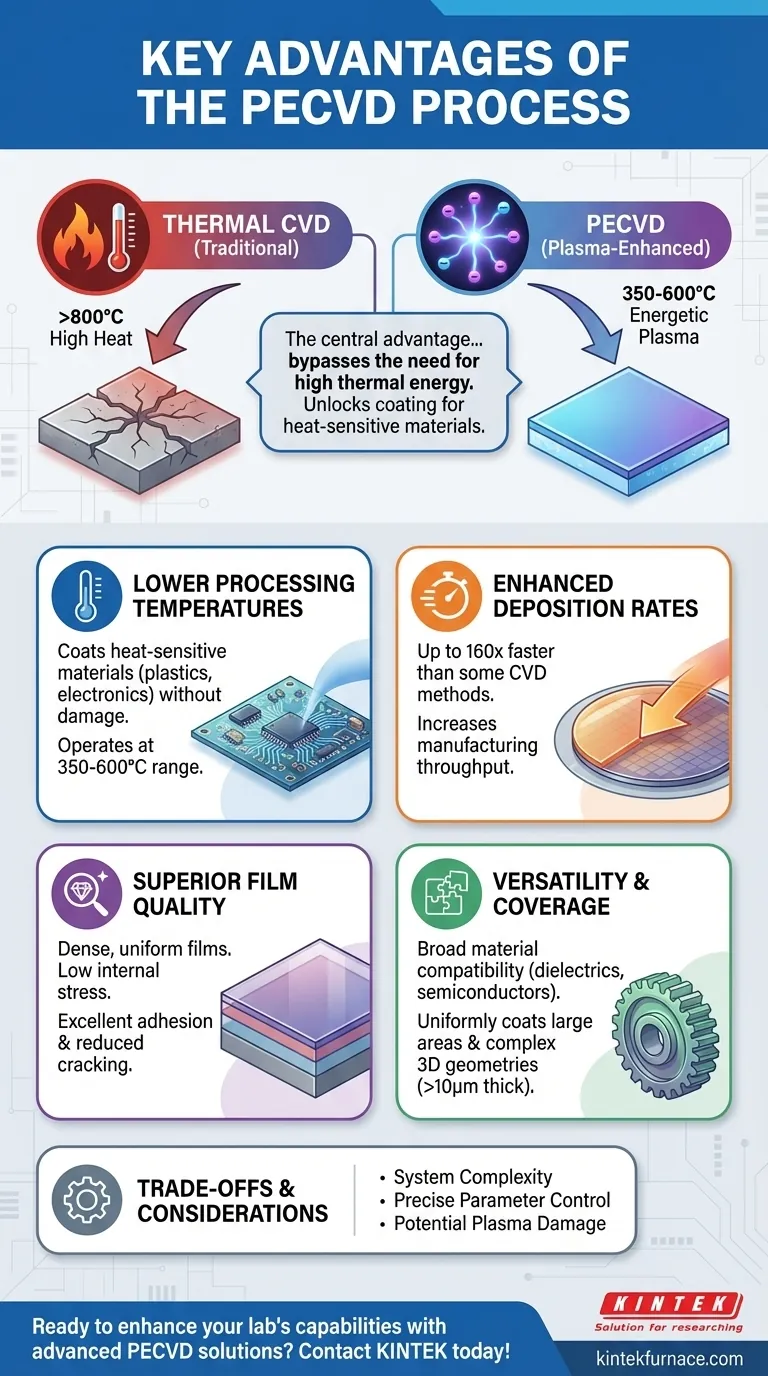

À la base, le dépôt chimique en phase vapeur assisté par plasma (PECVD) est un procédé qui modifie fondamentalement les exigences énergétiques pour le dépôt de films. Ses principaux avantages sont la capacité de fonctionner à des températures nettement inférieures à celles du CVD conventionnel, de déposer une grande variété de films de haute qualité avec une faible contrainte interne, et d'atteindre des vitesses de dépôt beaucoup plus rapides, ce qui en fait un outil de fabrication très polyvalent et efficace.

L'avantage central du PECVD est son utilisation du plasma pour énergiser les gaz précurseurs, ce qui supprime le besoin d'une énergie thermique élevée. Ce seul principe permet de revêtir des matériaux sensibles à la chaleur et améliore considérablement l'efficacité et la qualité du processus de dépôt.

L'avantage fondamental : contourner l'énergie thermique grâce au plasma

Le dépôt chimique en phase vapeur (CVD) traditionnel repose sur des températures élevées (souvent >800°C) pour fournir l'énergie nécessaire aux réactions chimiques sur la surface d'un substrat. Le PECVD offre une solution plus élégante en utilisant un champ électrique pour créer un plasma, un gaz ionisé contenant des électrons énergétiques.

Températures de traitement plus basses

Ces électrons très énergétiques — et non la chaleur intense — transfèrent de l'énergie aux molécules de gaz précurseur. Cela permet le dépôt de films à des températures de substrat beaucoup plus basses, généralement dans la plage de 350 à 600°C.

Cette capacité est essentielle pour déposer des films sur des substrats sensibles à la température, tels que les plastiques, les polymères ou les dispositifs électroniques complexes qui seraient endommagés ou détruits par les températures du CVD conventionnel.

Taux de dépôt améliorés

L'environnement plasma accélère considérablement les réactions chimiques. Cela permet des vitesses de dépôt nettement plus élevées par rapport aux processus thermiques.

Pour certains matériaux, comme le nitrure de silicium, le PECVD peut être jusqu'à 160 fois plus rapide que le CVD basse pression. Cela se traduit directement par une augmentation du débit de fabrication.

Qualité de film supérieure et polyvalence

L'environnement unique et riche en énergie du PECVD permet de créer des films aux propriétés désirables, souvent difficiles à obtenir avec d'autres méthodes.

Films de haute qualité et uniformes

Le PECVD produit des films denses et uniformes, avec moins de trous d'épingle et une tendance réduite à se fissurer. Le processus offre une excellente adhésion du film au substrat.

Faible contrainte interne

Les films produits par PECVD présentent généralement une faible contrainte interne. Ceci est crucial pour la performance et la fiabilité, car une contrainte élevée peut entraîner la délaminage, la fissuration ou la déformation du substrat sous-jacent par les films.

Large compatibilité des matériaux

Le PECVD est une technique exceptionnellement polyvalente. Il peut être utilisé pour déposer une large gamme de matériaux, y compris des diélectriques (comme le dioxyde de silicium et le nitrure de silicium), des semi-conducteurs (comme le silicium amorphe), et même certains métaux et revêtements de type polymère.

Excellent recouvrement du substrat

Le processus est bien adapté au revêtement uniforme de substrats de grande surface. Il peut également revêtir efficacement des pièces avec des géométries 3D complexes, offrant une meilleure couverture tridimensionnelle que les méthodes de ligne de visée comme le dépôt physique en phase vapeur (PVD). De plus, le PECVD peut créer des revêtements très épais (supérieurs à 10 μm), une capacité souvent limitée dans d'autres techniques de dépôt.

Comprendre les compromis

Bien que puissant, le PECVD n'est pas sans complexités. Reconnaître ces compromis est essentiel pour prendre une décision éclairée.

Complexité du système

Les systèmes PECVD sont intrinsèquement plus complexes que les réacteurs CVD thermiques. Ils nécessitent des sources d'alimentation RF ou micro-ondes, des réseaux d'adaptation d'impédance et un contrôle de processus plus sophistiqué, ce qui peut augmenter le coût initial de l'équipement et la maintenance.

Contrôle des paramètres du processus

La qualité d'un film PECVD dépend fortement d'un large éventail de paramètres, notamment la composition des gaz, le débit, la pression, la puissance RF et la fréquence. L'optimisation d'un processus nécessite un réglage minutieux de ces variables interdépendantes.

Risque de dommages dus au plasma

Les mêmes ions énergétiques qui permettent le dépôt à basse température peuvent, s'ils ne sont pas correctement contrôlés, provoquer des dommages à la surface d'un substrat sensible ou au film en croissance lui-même. Cela nécessite une conception de processus minutieuse pour équilibrer l'amélioration de la réaction avec l'atténuation des dommages.

Faire le bon choix pour votre objectif

La décision d'utiliser le PECVD doit être guidée par les exigences spécifiques de votre substrat et les propriétés de film souhaitées.

- Si votre objectif principal est de revêtir des matériaux sensibles à la chaleur : Le PECVD est le choix définitif, car son fonctionnement à basse température protège les substrats que le CVD traditionnel détruirait.

- Si votre objectif principal est un débit élevé et l'efficacité : Les vitesses de dépôt rapides du PECVD offrent un avantage clair pour la production de masse par rapport aux méthodes thermiques plus lentes.

- Si votre objectif principal est l'intégrité et la performance du film : La capacité à produire des films à faible contrainte, bien adhérents et résistants à la fissuration rend le PECVD idéal pour les applications exigeantes.

- Si votre objectif principal est la polyvalence des matériaux : Le PECVD fournit une plateforme unique capable de déposer un vaste éventail de revêtements diélectriques, semi-conducteurs et protecteurs.

En tirant parti du plasma au lieu de la chaleur brute, le PECVD offre un niveau de contrôle et de capacité qui ouvre de nouvelles possibilités en ingénierie des matériaux.

Tableau récapitulatif :

| Avantage | Bénéfice clé |

|---|---|

| Températures de traitement plus basses | Permet le revêtement de substrats sensibles à la chaleur (ex. : plastiques, électroniques) sans dommage |

| Taux de dépôt améliorés | Jusqu'à 160 fois plus rapide que certaines méthodes CVD, augmentant le débit de fabrication |

| Qualité de film supérieure | Produit des films denses, uniformes avec une faible contrainte interne et une excellente adhésion |

| Large compatibilité des matériaux | Dépose des diélectriques, des semi-conducteurs, et plus encore sur divers substrats |

| Excellent recouvrement du substrat | Revêtement uniforme de grandes surfaces et de géométries 3D complexes avec des couches épaisses (>10 μm) |

Prêt à améliorer les capacités de votre laboratoire avec des solutions PECVD avancées ? Chez KINTEK, nous mettons à profit notre R&D exceptionnelle et notre fabrication interne pour fournir à divers laboratoires des systèmes de fours à haute température de pointe, y compris nos systèmes CVD/PECVD spécialisés. Notre solide capacité de personnalisation nous permet de répondre précisément à vos besoins expérimentaux uniques, que vous travailliez avec des matériaux sensibles à la chaleur ou que vous visiez un débit plus élevé. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions PECVD sur mesure peuvent faire progresser votre recherche et votre production !

Guide Visuel

Produits associés

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

Les gens demandent aussi

- En quoi le dépôt chimique en phase vapeur (CVD) diffère-t-il du PVD ? Différences clés dans les méthodes de revêtement en couches minces

- Qu'est-ce que la spécification PECVD ? Un guide pour choisir le bon système pour votre laboratoire

- Comment le PECVD contribue-t-il à la fabrication de semi-conducteurs ? Permettre le dépôt de films de haute qualité à basse température

- Quels paramètres contrôlent la qualité des films déposés par PECVD ? Variables clés principales pour des propriétés de film supérieures

- Comment le dioxyde de silicium est-il déposé à partir du tétraéthylorthosilicate (TEOS) en PECVD ? Obtenez des films de SiO2 de haute qualité à basse température