Fondamentalement, le principal avantage du dépôt chimique en phase vapeur assisté par plasma (PECVD) par rapport au CVD thermique traditionnel est sa capacité à fonctionner à des températures nettement plus basses. Ceci est obtenu en utilisant le plasma pour énergiser la réaction chimique au lieu d'une chaleur élevée, ce qui permet de revêtir des substrats thermiquement sensibles tout en atteignant souvent des vitesses de dépôt plus élevées et des films plus uniformes.

La différence fondamentale réside dans la source d'énergie. Le CVD thermique utilise une chaleur intense pour décomposer les gaz précurseurs, tandis que le PECVD utilise un plasma économe en énergie. Cela découple le processus de dépôt des températures élevées, ce qui en fait une solution plus polyvalente et souvent plus rentable pour les matériaux modernes.

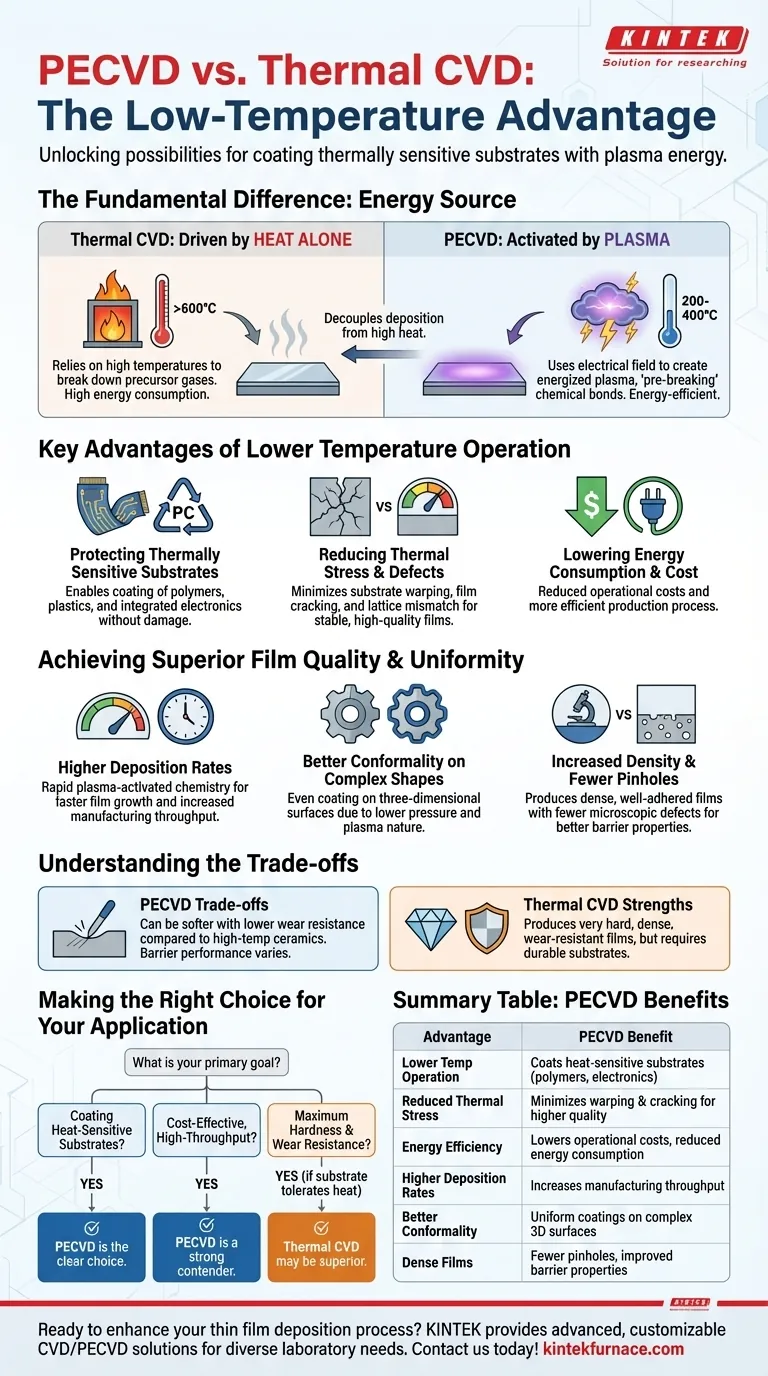

La différence fondamentale : La source d'énergie

Pour comprendre les avantages du PECVD, vous devez d'abord comprendre en quoi il diffère du CVD thermique au niveau du processus. Le choix de la source d'énergie dicte les capacités et les limites de chaque méthode.

CVD thermique : Mû uniquement par la chaleur

Le CVD thermique traditionnel repose exclusivement sur des températures élevées, dépassant souvent 600 °C, pour fournir l'énergie d'activation nécessaire. Cette chaleur force les gaz précurseurs à se décomposer et à réagir à la surface du substrat, formant le film mince souhaité.

PECVD : Activé par le plasma

Le PECVD introduit un champ électrique pour créer un plasma, un état de la matière hautement énergisé. Ce plasma « pré-casse » efficacement les liaisons chimiques dans les gaz précurseurs à une température globale beaucoup plus basse (typiquement 200-400 °C), créant des espèces hautement réactives qui se déposent ensuite sur le substrat.

Avantages clés du fonctionnement à basse température

La capacité de fonctionner à basse température n'est pas seulement une amélioration progressive ; c'est une capacité de transformation qui change fondamentalement ce qui est possible dans le dépôt de couches minces.

Protection des substrats sensibles à la chaleur

C'est l'avantage le plus significatif du PECVD. Des matériaux comme les polymères, les plastiques et de nombreux dispositifs électroniques intégrés ne peuvent pas résister à la chaleur extrême du CVD thermique. Le PECVD permet de déposer des films de haute qualité sur ces substrats sensibles à la température sans les endommager ni les détruire.

Réduction des contraintes thermiques et des défauts

Les températures élevées créent des contraintes thermiques, ce qui peut provoquer la déformation du substrat ou la fissuration du film déposé lors du refroidissement. Cette différence de température peut également entraîner une inadéquation de réseau entre le substrat et le film, introduisant des défauts. Le processus à basse température du PECVD minimise considérablement ces problèmes, ce qui donne des films plus stables et de meilleure qualité.

Réduction de la consommation d'énergie et des coûts

Chauffer une chambre de réaction aux températures élevées requises par le CVD thermique consomme une quantité importante d'énergie. En fonctionnant à des températures plus basses, le PECVD réduit la consommation d'énergie, ce qui entraîne des coûts d'exploitation plus faibles et un processus de fabrication plus efficace.

Obtention d'une qualité et d'une uniformité de film supérieures

Au-delà de la température, le PECVD offre des avantages distincts en termes de qualité et de cohérence du film final, en particulier sur des géométries complexes.

Vitesses de dépôt plus élevées

Dans de nombreux cas, la chimie activée par plasma du PECVD peut se dérouler plus rapidement que les réactions thermiques. Cela permet une croissance plus rapide du film, augmentant ainsi le débit de fabrication.

Meilleure conformité sur les formes complexes

Le PECVD fonctionne généralement à des pressions inférieures à la pression atmosphérique. Ceci, combiné à la nature du plasma, permet aux espèces gazeuses réactives de revêtir les surfaces tridimensionnelles complexes plus uniformément, ce qui donne un revêtement plus uniforme et conforme.

Densité accrue et moins de trous d'épingle

La température de processus plus basse aide à produire des films denses, bien adhérents et présentant moins de défauts microscopiques tels que des trous d'épingle. Ceci est crucial pour les applications nécessitant de fortes propriétés de barrière ou une isolation électrique.

Comprendre les compromis

Aucune technologie n'est sans limites. Bien que puissant, le PECVD n'est pas une solution universelle, et ses films présentent des propriétés différentes de celles produites par les méthodes à haute température.

Dureté du film et résistance à l'usure

Étant donné que les films PECVD sont déposés à des températures plus basses, ils peuvent être plus tendres et avoir une résistance à l'usure inférieure par rapport aux films céramiques très durs et denses souvent produits par le CVD thermique à haute température.

Performance de barrière

Bien que les films PECVD soient denses, leur performance en tant que barrière contre l'humidité ou les gaz peut parfois être plus faible que celle de polymères spécialisés comme le Parylene ou de films déposés dans des conditions différentes. La performance finale dépend fortement des précurseurs spécifiques et des paramètres de plasma utilisés.

Complexité du processus et contaminants

L'utilisation du plasma introduit des variables de processus supplémentaires qui doivent être contrôlées. De plus, certains gaz précurseurs, en particulier les gaz halogénés, peuvent poser des problèmes environnementaux ou de santé s'ils ne sont pas manipulés correctement.

Faire le bon choix pour votre application

La décision entre le PECVD et le CVD thermique dépend entièrement de votre matériau de substrat et des propriétés souhaitées du film final.

- Si votre objectif principal est de revêtir des substrats sensibles à la chaleur (comme les polymères ou l'électronique) : Le PECVD est le choix clair et souvent le seul en raison de son processus à basse température.

- Si votre objectif principal est d'obtenir une dureté et une résistance à l'usure maximales sur un substrat durable : Le CVD thermique à haute température peut produire un film supérieur, à condition que le substrat puisse tolérer la chaleur intense.

- Si votre objectif principal est la fabrication rentable à haut débit de films uniformes : Le PECVD est un candidat sérieux en raison de ses vitesses de dépôt plus élevées et de ses besoins énergétiques inférieurs.

En fin de compte, le choix de la bonne technologie de dépôt nécessite une compréhension claire de vos objectifs d'ingénierie spécifiques et des contraintes matérielles.

Tableau récapitulatif :

| Avantage | Avantage PECVD |

|---|---|

| Fonctionnement à basse température | Permet le revêtement de substrats sensibles à la chaleur tels que les polymères et l'électronique |

| Contrainte thermique réduite | Minimise la déformation du substrat et la fissuration du film pour une meilleure qualité |

| Efficacité énergétique | Réduit les coûts opérationnels grâce à une consommation d'énergie réduite |

| Vitesses de dépôt plus élevées | Augmente le débit de fabrication grâce à une croissance plus rapide du film |

| Meilleure conformité | Fournit des revêtements uniformes sur des surfaces 3D complexes |

| Films denses | Résulte en moins de trous d'épingle et de meilleures propriétés de barrière |

Prêt à améliorer votre processus de dépôt de couches minces ? En s'appuyant sur une R&D exceptionnelle et une fabrication interne, KINTEK fournit divers laboratoires avec des solutions de four à haute température avancées. Notre gamme de produits, y compris les fours à moufle, à tube, rotatifs, les fours sous vide et sous atmosphère, ainsi que les systèmes CVD/PECVD, est complétée par notre solide capacité de personnalisation approfondie pour répondre précisément aux besoins expérimentaux uniques. Que vous travailliez avec des substrats sensibles à la chaleur ou que vous ayez besoin de solutions CVD sur mesure, nous pouvons vous aider à obtenir des résultats supérieurs. Contactez-nous dès aujourd'hui pour discuter de la manière dont notre expertise peut bénéficier à votre application spécifique !

Guide Visuel

Produits associés

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

Les gens demandent aussi

- Qu'est-ce que le chauffage par résistance et comment est-il classé ? Découvrez la meilleure méthode pour vos besoins thermiques

- Comment le PECVD contribue-t-il à la fabrication de semi-conducteurs ? Permettre le dépôt de films de haute qualité à basse température

- Quels sont les avantages de l'utilisation du CVD ? Obtenez des films minces de haute pureté et conformes pour vos applications

- En quoi le dépôt chimique en phase vapeur (CVD) diffère-t-il du PVD ? Différences clés dans les méthodes de revêtement en couches minces

- Quelles sont les classifications de la CVD basées sur les caractéristiques de la vapeur ? Optimisez votre processus de dépôt de couches minces