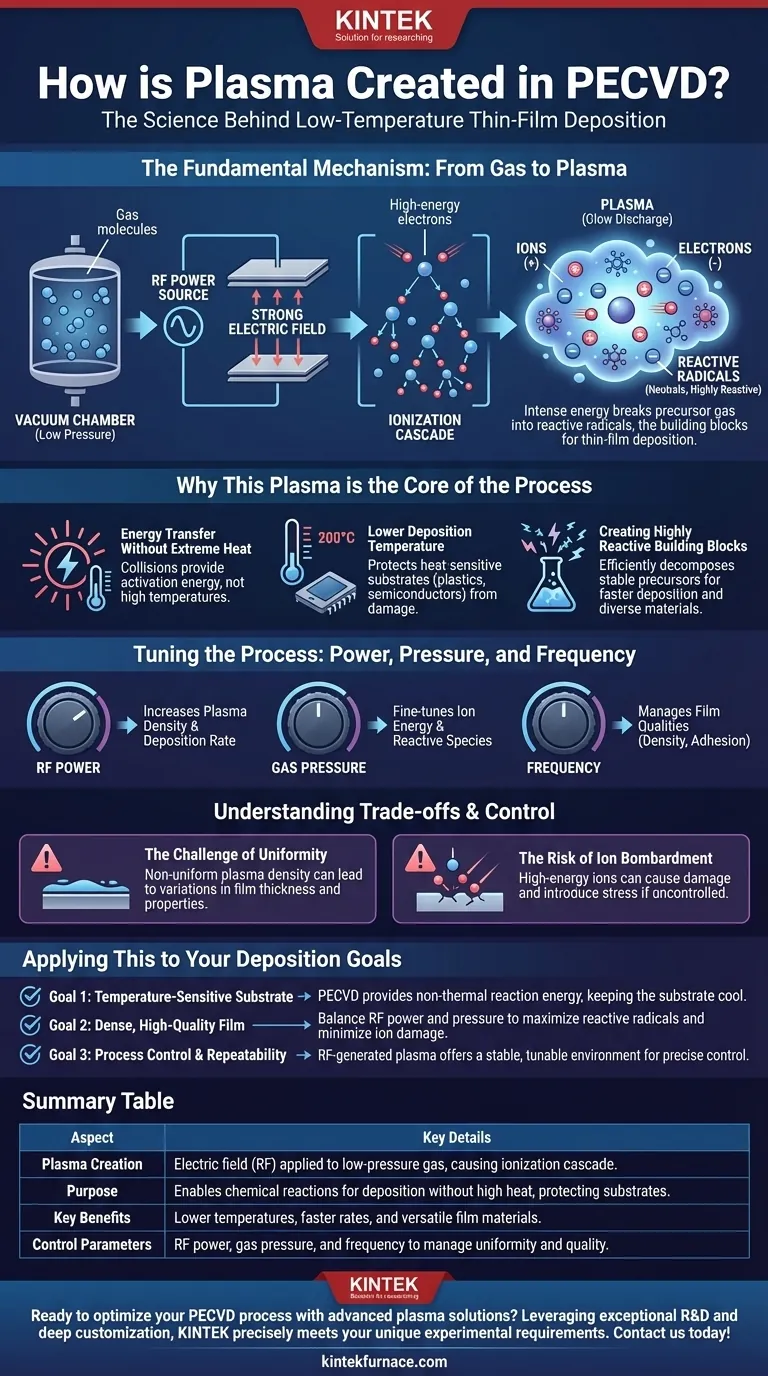

Dans tout système PECVD, le plasma est créé en appliquant un champ électrique puissant à un gaz à basse pression à l'intérieur d'une chambre de réaction. Ce champ, généralement généré par une source d'alimentation radiofréquence (RF) connectée à deux électrodes, dynamise le gaz jusqu'à ce que ses atomes et molécules se fragmentent en un mélange hautement réactif d'ions, d'électrons et de radicaux neutres. Cet état énergisé est le plasma.

L'objectif principal de la création d'un plasma est de transférer de l'énergie aux gaz précurseurs sans dépendre d'une chaleur élevée. Cela permet aux réactions chimiques nécessaires au dépôt de couches minces de se produire à des températures significativement plus basses que dans la Déposition Chimique en Phase Vapeur (CVD) traditionnelle.

Le mécanisme fondamental : du gaz au plasma

Au fond, la génération de plasma est un processus d'ionisation contrôlée. Il commence par un gaz inerte et des gaz précurseurs à l'intérieur d'une chambre à vide et se termine par un environnement chimiquement réactif prêt pour le dépôt.

L'état initial : un gaz à basse pression

Le processus commence par l'introduction de gaz précurseurs — les matériaux sources pour le film — dans une chambre à très basse pression. Cet environnement sous vide garantit qu'il y a peu de contaminants et que les molécules de gaz sont suffisamment éloignées pour être efficacement énergisées.

Application de l'énergie : le rôle du champ électrique

Un champ électrique est ensuite appliqué à travers le gaz, le plus souvent à l'aide de deux électrodes à plaques parallèles. Une électrode est généralement mise à la terre tandis que l'autre est connectée à une source d'alimentation. Cela crée un potentiel de tension qui préparera le terrain pour l'ionisation.

La cascade d'ionisation

Dans le gaz, il y a toujours quelques électrons libres égarés. Le champ électrique accélère ces électrons, leur donnant de l'énergie cinétique. Lorsqu'un électron énergisé entre en collision avec une molécule de gaz, il peut en libérer un autre électron. Ce processus se répète en réaction en chaîne, ou cascade, créant une abondance d'électrons libres et d'ions chargés positivement. Ce gaz ionisé auto-entretenu est connu sous le nom de décharge luminescente, ou plasma.

Le résultat de l'ionisation : une soupe d'espèces réactives

Le plasma résultant n'est pas seulement un simple gaz ionisé. L'énergie intense décompose les molécules de gaz précurseurs stables en radicaux réactifs. Ces radicaux sont des fragments électriquement neutres chimiquement instables et désireux de réagir, ce qui en fait les principaux éléments constitutifs du film déposé.

Pourquoi ce plasma est au cœur du processus

L'utilisation du plasma modifie fondamentalement le processus de dépôt, permettant des résultats impossibles avec la chaleur seule. Ce n'est pas simplement un effet ; c'est le moteur de la réaction.

Transfert d'énergie sans chaleur extrême

Le principal avantage du PECVD est que l'énergie du plasma, et non l'énergie thermique, est le moteur de la chimie de dépôt. Les collisions au sein du plasma fournissent l'énergie d'activation nécessaire pour briser les liaisons chimiques, une tâche qui, autrement, nécessiterait des températures de plusieurs centaines ou milliers de degrés.

Abaissement de la température de dépôt

Parce que le système ne dépend pas d'une chaleur élevée, des couches minces de haute qualité peuvent être déposées sur des substrats sensibles à la température. Cela inclut les plastiques, les polymères et les dispositifs semi-conducteurs complexes qui seraient endommagés ou détruits par les températures élevées du CVD conventionnel.

Création de blocs de construction hautement réactifs

Le plasma est exceptionnellement efficace pour décomposer les gaz précurseurs stables en radicaux hautement réactifs nécessaires à la croissance du film. Ce processus est beaucoup plus efficace que la décomposition thermique, ce qui entraîne des taux de dépôt plus rapides et une gamme plus large de matériaux de film possibles.

Comprendre les compromis et le contrôle

Bien qu'il soit puissant, un environnement plasma est complexe et introduit des variables qui doivent être gérées avec soin pour obtenir les propriétés de film souhaitées.

Le défi de l'uniformité

Obtenir une densité de plasma parfaitement uniforme entre les électrodes peut être difficile. Toute non-uniformité peut entraîner des variations de l'épaisseur et des propriétés du film sur la surface du substrat.

Le risque de bombardement ionique

En plus de créer des radicaux utiles, le plasma contient également des ions de haute énergie. S'ils ne sont pas correctement contrôlés, ces ions peuvent bombarder le substrat et le film en croissance, causant des dommages physiques, créant des défauts et introduisant des contraintes dans le matériau.

Réglage du processus : puissance, pression et fréquence

Les ingénieurs contrôlent les propriétés du film en ajustant les paramètres du plasma. L'augmentation de la puissance RF augmente généralement la densité du plasma et le taux de dépôt, tandis que l'ajustement de la pression du gaz et de la fréquence peut affiner l'énergie des ions et les types d'espèces réactives créées. Ce contrôle est essentiel pour gérer les qualités du film comme la densité, l'adhérence et les propriétés optiques.

Application de ceci à vos objectifs de dépôt

Votre choix de méthode de génération de plasma et de paramètres de fonctionnement dépend entièrement du matériau que vous déposez et du substrat que vous utilisez.

- Si votre objectif principal est le dépôt sur un substrat sensible à la température : le PECVD est le choix idéal, car le plasma fournit l'énergie de réaction requise de manière non thermique, en maintenant le substrat au frais.

- Si votre objectif principal est d'obtenir un film dense et de haute qualité : vous devrez équilibrer soigneusement la puissance RF et la pression pour créer suffisamment de radicaux réactifs sans causer de dommages dus au bombardement ionique de haute énergie.

- Si votre objectif principal est le contrôle et la répétabilité du processus : un plasma généré par RF offre l'environnement le plus stable et le plus réglable, permettant un contrôle précis du taux de croissance du film et de la microstructure.

En fin de compte, maîtriser le plasma est la clé pour maîtriser le processus PECVD et obtenir des couches minces de haute performance.

Tableau récapitulatif :

| Aspect | Détails clés |

|---|---|

| Création du plasma | Champ électrique appliqué à un gaz à basse pression, typiquement via une alimentation RF, provoquant une cascade d'ionisation. |

| Objectif | Permet les réactions chimiques pour le dépôt sans chaleur élevée, protégeant les substrats sensibles à la température. |

| Avantages clés | Températures de dépôt plus basses, taux plus rapides et matériaux de film polyvalents. |

| Paramètres de contrôle | Puissance RF, pression du gaz et fréquence pour gérer l'uniformité et la qualité du film. |

Prêt à optimiser votre processus PECVD avec des solutions plasma avancées ? Tirant parti d'une R&D exceptionnelle et d'une fabrication interne, KINTEK fournit à divers laboratoires des solutions de fours à haute température, y compris des systèmes CVD/PECVD. Notre forte capacité de personnalisation approfondie garantit que nous répondons précisément à vos exigences expérimentales uniques pour un dépôt de couches minces supérieur. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons améliorer l'efficacité et les résultats de votre laboratoire !

Guide Visuel

Produits associés

- RF PECVD System Radio Frequency Plasma Enhanced Chemical Vapor Deposition (dépôt chimique en phase vapeur assisté par plasma)

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

Les gens demandent aussi

- Comment fonctionne le dépôt en phase vapeur par plasma ? Une solution à basse température pour les revêtements avancés

- Comment fonctionne le dépôt chimique en phase vapeur assisté par plasma ? Obtenir un dépôt de couches minces de haute qualité à basse température

- Quel rôle le PECVD joue-t-il dans les revêtements optiques ? Essentiel pour le dépôt de films à basse température et de haute précision

- Quels sont les principaux composants d'un système PECVD ? Débloquez le dépôt de couches minces à basse température

- Qu'est-ce qu'un équipement PECVD ? Un guide sur le dépôt de couches minces à basse température