En bref, le dépôt chimique en phase vapeur assisté par plasma (DCVPAP) est un processus permettant de créer des films exceptionnellement minces et de haute qualité sur une surface. Il utilise un gaz excité, ou plasma, pour entraîner les réactions chimiques nécessaires au dépôt. L'avantage déterminant de cette méthode est qu'elle fonctionne à des températures nettement inférieures à celles du dépôt chimique en phase vapeur (DCV) traditionnel, ce qui la rend essentielle pour la fabrication moderne.

La valeur fondamentale du DCVPAP réside dans sa capacité à déposer des films haute performance sur des substrats qui ne peuvent supporter une chaleur extrême. En remplaçant l'énergie thermique intense par l'énergie du plasma, il ouvre la voie à la fabrication de composants électroniques et de matériaux avancés sur des composants sensibles à la chaleur qui seraient autrement endommagés ou détruits.

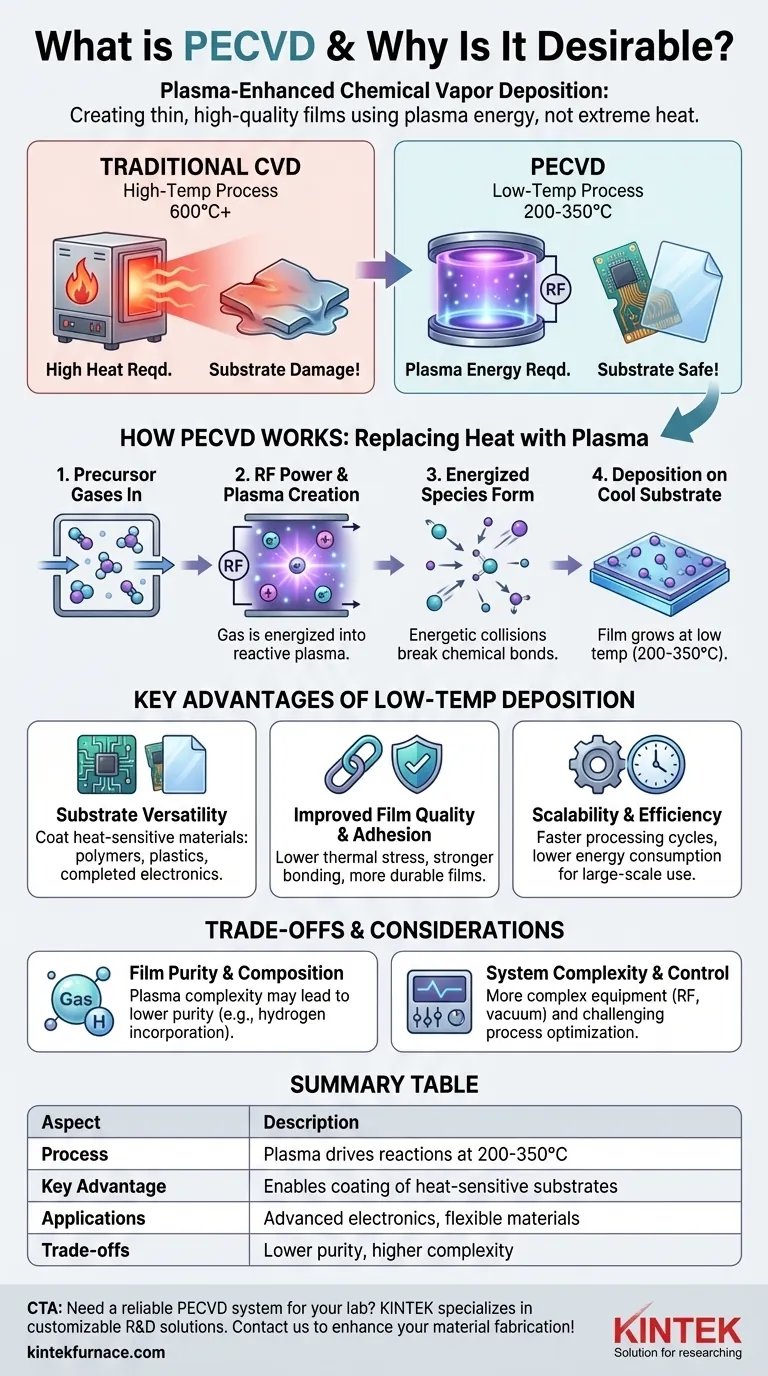

Comment fonctionne le DCVPAP : Remplacer la chaleur par le plasma

Pour comprendre pourquoi le DCVPAP est si percutant, nous devons d'abord examiner les limites de son prédécesseur, le DCV conventionnel.

Le défi du DCV traditionnel : les températures élevées

Le DCV traditionnel fonctionne en chauffant un substrat à des températures très élevées (souvent supérieures à 600 °C). Des gaz précurseurs sont ensuite introduits, et la chaleur intense fournit l'énergie nécessaire pour les décomposer et les faire réagir, déposant un film solide sur la surface chaude.

Ce budget thermique élevé constitue une contrainte majeure. Il interdit l'utilisation de substrats qui fondraient, se déformeraient ou se dégraderaient, tels que les plastiques ou les plaquettes de semi-conducteurs complexes contenant déjà des circuits sensibles.

La solution plasma : un état de la matière excité

Le DCVPAP surmonte cette barrière thermique en utilisant le plasma. Un plasma est créé en appliquant un champ électrique intense (généralement de radiofréquence ou RF) à un gaz à basse pression à l'intérieur de la chambre de réaction.

Ce champ excite le gaz, arrachant des électrons à leurs atomes et créant un environnement hautement réactif rempli d'ions, de radicaux et d'électrons libres. C'est souvent appelé le quatrième état de la matière.

Conduire la réaction sans chaleur intense

Dans un processus DCVPAP, les électrons énergétiques au sein du plasma entrent en collision avec les molécules du gaz précurseur. Ces collisions transfèrent suffisamment d'énergie pour rompre les liaisons chimiques des molécules précurseurs, créant les espèces réactives nécessaires au dépôt.

Il est crucial que cela se produise alors que le substrat lui-même reste à une température beaucoup plus basse, généralement comprise entre 200 °C et 350 °C, et parfois même à température ambiante. L'énergie nécessaire à la réaction provient du plasma, et non du chauffage du substrat.

Dépôt et croissance du film

Les fragments chimiques réactifs voyagent ensuite jusqu'à la surface du substrat relativement frais. Là, ils se déposent et se lient, construisant progressivement un film mince uniforme, dense et de haute qualité.

Avantages clés du dépôt à basse température

La capacité à fonctionner à basse température n'est pas seulement une amélioration mineure ; elle modifie fondamentalement ce qui est possible en science des matériaux et en fabrication.

Polyvalence du substrat

Étant donné que la chaleur élevée n'est plus une exigence, le DCVPAP peut être utilisé pour revêtir une vaste gamme de matériaux. Cela inclut les polymères, les plastiques flexibles et les dispositifs semi-conducteurs entièrement fabriqués qui ne peuvent tolérer aucune autre étape de traitement à haute température.

Amélioration de la qualité et de l'adhérence du film

Les températures élevées peuvent créer une contrainte thermique importante entre le film déposé et le substrat, entraînant des fissures, un pelage ou une mauvaise adhérence.

La nature à basse température du DCVPAP minimise cette contrainte, ce qui donne des liaisons plus solides et des films plus durables et fiables.

Évolutivité et efficacité

Dans un environnement de fabrication, des températures de fonctionnement plus basses se traduisent par des cycles de traitement plus rapides, car moins de temps est consacré au chauffage et au refroidissement. Cela réduit également la consommation globale d'énergie, rendant le processus plus rentable et adapté à la production à grande échelle.

Comprendre les compromis et les considérations

Bien que puissant, le DCVPAP n'est pas une solution universelle. Une évaluation objective nécessite de reconnaître ses compromis par rapport aux méthodes purement thermiques comme le DCV à basse pression (DCVBP).

Pureté et composition du film

L'environnement plasma est chimiquement complexe. Lors du dépôt, des atomes provenant du gaz plasma (comme l'hydrogène) peuvent s'incorporer dans le film en croissance, affectant sa pureté et ses propriétés. Pour les applications exigeant la pureté absolue, un processus thermique à haute température pourrait être plus approprié.

Complexité et coût du système

Un réacteur DCVPAP est intrinsèquement plus complexe qu'un simple four de DCV thermique. Il nécessite des générateurs de puissance RF sophistiqués, des conceptions d'électrodes et des systèmes de vide pour contrôler le plasma. Cela peut augmenter le coût initial de l'équipement et les besoins de maintenance.

Contrôle du processus

L'introduction du plasma ajoute plusieurs variables au processus, notamment la puissance RF, la fréquence et la pression des gaz. Bien que cela offre un meilleur contrôle sur les propriétés du film, cela rend également l'optimisation du processus plus difficile que le simple réglage de la température et de la pression dans un système thermique.

Faire le bon choix pour votre objectif

Le choix de la bonne technologie de dépôt dépend entièrement des exigences de votre substrat et des propriétés souhaitées du film final.

- Si votre objectif principal est le dépôt sur des substrats sensibles à la chaleur : Le DCVPAP est le choix définitif en raison de son fonctionnement à basse température, permettant la fabrication sur des polymères, des plastiques et des circuits intégrés terminés.

- Si votre objectif principal est d'obtenir une pureté maximale du film sur un substrat thermiquement stable : Un processus thermique à haute température comme le DCVBP peut être préféré pour éviter les impuretés potentielles provenant du plasma.

- Si votre objectif principal est d'équilibrer performance, polyvalence et coût de fabrication : Le DCVPAP offre une solution puissante et largement adoptée qui fournit des films de haute qualité sur une vaste gamme de matériaux et d'applications.

En fin de compte, comprendre l'interaction entre l'énergie thermique et l'énergie du plasma vous permet de sélectionner l'outil le plus efficace pour vos objectifs de fabrication de matériaux.

Tableau récapitulatif :

| Aspect | Description |

|---|---|

| Processus | Utilise le plasma pour entraîner les réactions chimiques pour le dépôt à des températures plus basses (200°C-350°C) |

| Avantage clé | Permet le revêtement de substrats sensibles à la chaleur comme les plastiques et les semi-conducteurs sans dommage |

| Applications | Électronique avancée, matériaux flexibles et circuits intégrés |

| Compromis | Pureté potentiellement plus faible du film et complexité du système plus élevée par rapport au DCV thermique |

Besoin d'un système DCVPAP fiable pour votre laboratoire ? KINTEK est spécialisée dans les solutions de fours avancés à haute température, y compris les systèmes DCV/DCVPAP, avec une personnalisation approfondie pour répondre à vos besoins expérimentaux uniques. Notre expertise en R&D et notre fabrication interne garantissent des résultats précis et efficaces pour divers laboratoires. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons améliorer vos processus de fabrication de matériaux !

Guide Visuel

Produits associés

- RF PECVD System Radio Frequency Plasma Enhanced Chemical Vapor Deposition (dépôt chimique en phase vapeur assisté par plasma)

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

Les gens demandent aussi

- Comment fonctionne le dépôt en phase vapeur par plasma ? Une solution à basse température pour les revêtements avancés

- Quel est le deuxième avantage du dépôt au sein d'une décharge dans le PECVD ? Améliorer la qualité du film grâce au bombardement ionique

- Quel rôle le PECVD joue-t-il dans les revêtements optiques ? Essentiel pour le dépôt de films à basse température et de haute précision

- Comment fonctionne le dépôt chimique en phase vapeur assisté par plasma ? Obtenir un dépôt de couches minces de haute qualité à basse température

- Qu'est-ce que l'application de dépôt chimique en phase vapeur assisté par plasma ? Permettre des films minces haute performance à des températures plus basses