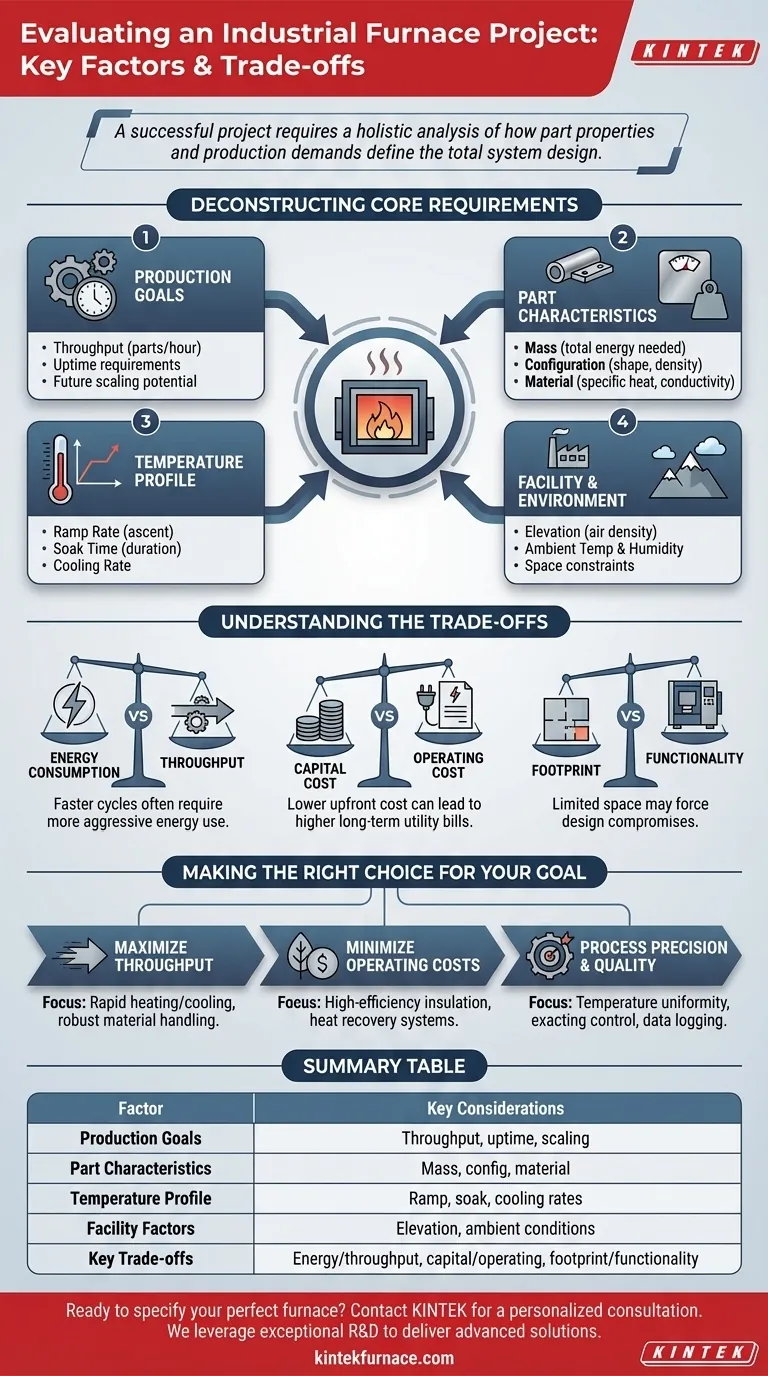

Pour évaluer correctement un projet de four industriel, vous devez examiner un ensemble spécifique de paramètres opérationnels et physiques. Les facteurs essentiels comprennent les objectifs de production, la masse et la configuration physique des pièces traitées, le profil de température requis et les conditions environnementales de l'installation, telles que son altitude.

Un projet de four réussi va au-delà de la spécification d'une température et d'une taille. Il nécessite une analyse holistique de la manière dont les propriétés de la pièce et les exigences de production définissent collectivement l'énergie totale et la conception du système nécessaires pour obtenir un processus thermique fiable et efficace.

Démontage des exigences de base

Un four n'est pas un simple four ; c'est un système conçu où chaque composant est spécifié pour atteindre un objectif de traitement thermique précis. Comprendre comment chaque exigence influence la conception finale est essentiel pour éviter des erreurs coûteuses en termes de performance et d'efficacité.

Objectifs de production

Vos objectifs de production donnent le rythme de l'ensemble du système. Il ne s'agit pas seulement du nombre de pièces par heure, mais aussi de la disponibilité requise et du potentiel de mise à l'échelle future.

Ces données éclairent directement la taille du four, la puissance de son système de chauffage et la conception de ses composants de manutention (par exemple, la vitesse du tapis roulant ou les mécanismes de chargement par lots).

Caractéristiques de la pièce (masse, configuration et construction)

La pièce elle-même est la variable la plus importante. Ses propriétés physiques dictent son comportement à l'intérieur du four.

La masse de la pièce détermine la quantité totale d'énergie (BTU ou kWh) nécessaire pour élever sa température. Une pièce plus lourde nécessite beaucoup plus d'énergie et de temps pour chauffer qu'une pièce plus légère.

La configuration de la pièce — sa forme, sa densité et sa complexité — affecte la façon dont elle absorbe la chaleur. Un bloc dense et solide chauffera beaucoup plus lentement qu'une structure mince et creuse, car la chaleur doit pénétrer jusqu'à son cœur.

Le matériau de construction (par exemple, acier, aluminium, céramique) est également crucial en raison de sa capacité thermique spécifique et de sa conductivité thermique, qui définissent la rapidité avec laquelle il accepte et distribue l'énergie thermique.

Le profil de température

Le profil de température est le parcours thermique prescrit de la pièce. C'est bien plus qu'une simple température de pointe.

Ce profil comprend le taux d'élévation de la température (vitesse de montée), la durée à une température spécifique (temps de trempe) et le taux de refroidissement.

Chaque phase dicte un aspect différent de la conception du four. Une vitesse de montée rapide nécessite un système de chauffage de haute puissance, tandis qu'un temps de trempe long exige une excellente isolation et des contrôles de température précis pour garantir l'uniformité et éviter les dépassements.

Facteurs d'installation et environnementaux

Le four ne fonctionne pas dans le vide. Son environnement immédiat a un impact direct sur ses performances et sa sécurité.

L'altitude de l'installation est un facteur critique pour les fours à combustion. Les altitudes plus élevées ont une densité d'air plus faible, ce qui signifie moins d'oxygène disponible pour la combustion. Cela nécessite des ajustements aux brûleurs et aux systèmes d'alimentation en air pour garantir une combustion complète et efficace du combustible.

La température et l'humidité ambiantes peuvent également affecter la durée de vie des éléments chauffants, le refroidissement des armoires de commande et l'efficacité énergétique globale.

Comprendre les compromis

La spécification d'un four industriel est un exercice d'équilibre entre des priorités concurrentes. Être conscient de ces compromis est essentiel pour faire un investissement éclairé.

Consommation d'énergie vs. débit

Augmenter le débit en réduisant les temps de cycle nécessite souvent une application plus agressive de l'énergie. Cela peut entraîner des coûts énergétiques plus élevés par pièce.

L'essentiel est de trouver l'équilibre optimal où les objectifs de production sont atteints sans gaspillage d'énergie excessif, souvent grâce à des systèmes de récupération de chaleur efficaces ou à une isolation optimisée.

Coût d'investissement vs. coût d'exploitation

Un four avec un coût initial plus bas peut être tentant, mais il peut entraîner des dépenses à long terme plus élevées.

Les modèles moins chers peuvent utiliser une isolation moins efficace ou des systèmes de chauffage moins performants, ce qui entraîne des pertes d'énergie continues et des factures de services publics plus élevées pendant des années. Investir davantage dans une isolation et une récupération de chaleur de qualité supérieure peut permettre un coût total de possession considérablement plus faible.

Empreinte vs. fonctionnalité

L'espace physique disponible dans votre installation est une contrainte majeure. Un four plus grand pourrait offrir une meilleure uniformité de température et une meilleure efficacité, mais il pourrait ne pas convenir.

Cela peut obliger à des compromis dans la conception, tels que des configurations verticales ou des systèmes de manutention plus complexes, qui peuvent avoir un impact sur l'accès à la maintenance et le flux de travail opérationnel.

Faire le bon choix pour votre objectif

Pour vous assurer que la spécification de votre four correspond à vos objectifs commerciaux, définissez clairement votre principal moteur d'investissement.

- Si votre objectif principal est de maximiser le débit : Votre spécification doit privilégier des capacités de chauffage et de refroidissement rapides et des systèmes de manutention robustes.

- Si votre objectif principal est de minimiser les coûts d'exploitation à long terme : Mettez l'accent sur une isolation à haute efficacité, des systèmes de contrôle avancés et des technologies de récupération de chaleur, même si cela augmente l'investissement initial en capital.

- Si votre objectif principal est la précision du processus et la qualité des pièces : Centrez vos exigences sur l'uniformité de la température, un contrôle rigoureux de l'ensemble du profil thermique et des capacités d'enregistrement des données.

Une évaluation approfondie et bien définie est le fondement d'une opération de traitement thermique réussie et rentable.

Tableau récapitulatif :

| Facteur | Considérations clés |

|---|---|

| Objectifs de production | Débit, disponibilité, besoins de mise à l'échelle future |

| Caractéristiques de la pièce | Masse, configuration, matériau de construction |

| Profil de température | Vitesse de montée, temps de trempe, vitesse de refroidissement |

| Facteurs d'installation | Altitude, température ambiante, humidité |

| Compromis clés | Énergie vs débit, coût d'investissement vs coût d'exploitation, empreinte vs fonctionnalité |

Prêt à spécifier un four industriel qui équilibre parfaitement vos objectifs de production, votre efficacité énergétique et votre budget ?

Chez KINTEK, nous mettons à profit notre R&D exceptionnelle et notre fabrication interne pour fournir des solutions de fours avancées et performantes. Que vous ayez besoin d'un four standard Muffle, Tube ou Rotatif, ou d'un système personnalisé sous vide, à atmosphère ou CVD/PECVD, notre capacité de personnalisation approfondie garantit que vos exigences uniques en matière de traitement thermique sont satisfaites avec précision.

Contactez nos experts dès aujourd'hui pour une consultation personnalisée et laissez-nous vous aider à construire les bases d'une opération de traitement thermique réussie et rentable.

Guide Visuel

Produits associés

- Four tubulaire à quartz de laboratoire Four tubulaire chauffant RTP

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Petit four de traitement thermique sous vide et de frittage de fils de tungstène

- Four à atmosphère contrôlée à bande maillée Four à atmosphère inerte à l'azote

Les gens demandent aussi

- Qu'est-ce qu'un four à tube de quartz et quelle est sa fonction principale ? Essentiel pour l'observation des matériaux en temps réel

- Quelle est la différence entre un four à tube en alumine et un four à tube en quartz ? Choisissez le bon four à tube pour votre laboratoire

- Quelles sont les exigences techniques qui affectent la résistance thermique externe des tubes de four ? Optimisation pour les performances à haute température

- Quels facteurs doivent être pris en compte lors de l'achat d'un four à tube de quartz ? Assurer un traitement à haute température fiable

- Comment se déroule typiquement le processus de travail d'un four tubulaire à quartz ? Maîtrisez le chauffage de précision pour les matériaux avancés