Un four tubulaire à haute température sert de récipient de réaction fondamental pour la conversion de l'oxyde de polyéthylène (PEO) en carbone poreux, en fournissant les contrôles environnementaux stricts requis pour la transformation chimique. Il permet au précurseur de subir une décomposition thermique spécifique sans brûler, garantissant que le matériau évolue vers une structure carbonée stable.

La fonction principale du four tubulaire est de découpler la chaleur de la combustion. En maintenant une atmosphère inerte tout en fournissant une énergie thermique précise, il force le PEO à subir une déshydrocondensation, éliminant les éléments non carbonés pour laisser derrière lui un squelette structuré et poreux.

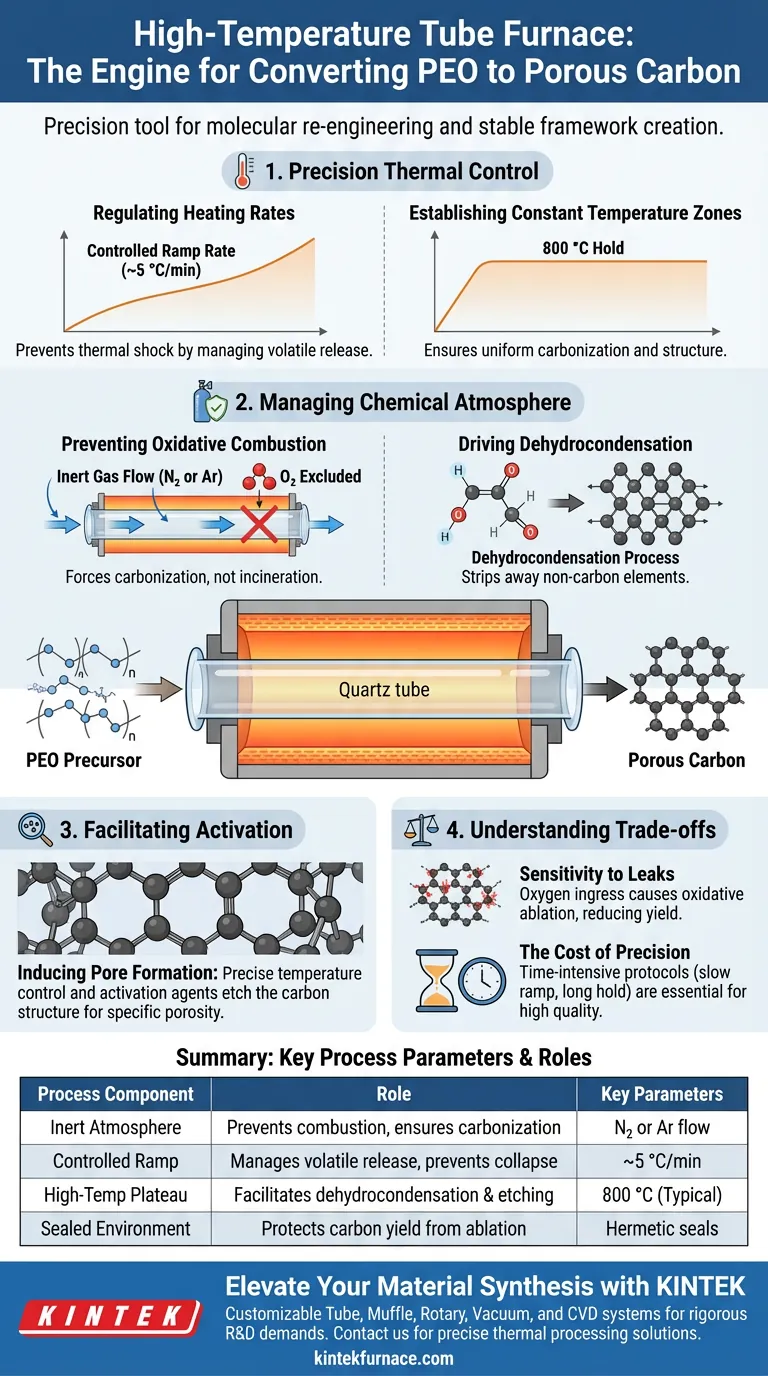

Contrôle Thermique de Précision

Régulation des Vitesses de Chauffage

Le four ne projette pas simplement de la chaleur sur le matériau ; il applique une vitesse de montée en température contrôlée, généralement d'environ 5 °C/min.

Cette augmentation progressive est essentielle pour gérer la libération des composants volatils. Une montée lente et régulière garantit que la structure organique évolue méthodiquement plutôt que de s'effondrer sous le choc thermique.

Établissement de Zones de Température Constante

Une fois la montée en température terminée, le four maintient un environnement à haute température stable, ciblant souvent 800 °C.

Maintenir le matériau à ce plateau thermique spécifique permet au processus de carbonisation de s'achever. Il garantit que l'ensemble de l'échantillon atteint l'équilibre thermique, résultant en une structure matérielle uniforme.

Gestion de l'Atmosphère Chimique

Prévention de la Combustion Oxydative

Le rôle le plus vital du four tubulaire est de créer une atmosphère inerte (généralement de l'azote ou de l'argon).

Si le PEO était chauffé à 800 °C à l'air libre, il brûlerait simplement. L'environnement du tube scellé empêche l'oxygène de réagir avec l'échantillon, forçant le matériau à se carboniser plutôt qu'à s'incinérer.

Entraînement de la Déshydrocondensation

Dans cet environnement dépourvu d'oxygène, la chaleur entraîne une réaction chimique spécifique connue sous le nom de déshydrocondensation.

Ce processus élimine systématiquement les atomes d'hydrogène et d'oxygène de la chaîne PEO. Ce qui reste est une structure carbonée condensée, qui forme l'épine dorsale physique du matériau poreux final.

Facilitation de l'Activation

Induction de la Formation de Pores

Au-delà de la simple carbonisation, le four facilite le processus d'activation nécessaire pour créer la porosité.

Que ce soit par décomposition thermique seule ou avec l'aide d'agents chimiques, le contrôle précis de la température permet la "gravure" de la structure carbonée. Cela crée l'architecture poreuse spécifique requise pour l'application finale du matériau.

Comprendre les Compromis

Sensibilité aux Fuites Atmosphériques

L'efficacité du processus dépend entièrement de l'intégrité du joint.

Même une légère entrée d'oxygène à 800 °C entraîne une "ablation oxydative", où le squelette carboné est rongé, réduisant considérablement le rendement et endommageant la structure poreuse.

Le Coût de la Précision

L'obtention de carbone poreux de haute qualité nécessite des protocoles longs.

Les vitesses de chauffage lentes (par exemple, 5 °C/min) et les longs temps de maintien requis pour une pyrolyse profonde signifient que le débit est limité. Se précipiter dans ce processus pour gagner du temps entraîne généralement une carbonisation incomplète ou un réseau de pores effondré.

Faire le Bon Choix pour Votre Objectif

Pour maximiser l'utilité d'un four tubulaire à haute température pour la conversion du PEO, alignez vos paramètres sur vos objectifs spécifiques :

- Si votre objectif principal est la stabilité structurelle : Privilégiez des vitesses de chauffage plus lentes (inférieures à 5 °C/min) pour permettre aux volatils de s'échapper sans endommager le cadre carboné en développement.

- Si votre objectif principal est la surface spécifique des pores : concentrez-vous sur la précision du maintien à haute température (800 °C) et du débit de gaz inerte pour maximiser l'effet d'activation sans ablation.

En fin de compte, le four tubulaire agit non seulement comme un appareil de chauffage, mais comme un instrument précis de réingénierie moléculaire.

Tableau Récapitulatif :

| Composant du Processus | Rôle dans la Conversion du PEO | Paramètres Clés |

|---|---|---|

| Atmosphère Inerte | Prévient la combustion oxydative ; assure la carbonisation | Débit d'azote ou d'argon |

| Montée Contrôlée | Gère la libération des volatils ; prévient l'effondrement structurel | ~5 °C/min |

| Plateau Haute Température | Facilite la déshydrocondensation et la gravure des pores | 800 °C (Typique) |

| Environnement Scellé | Protège le rendement en carbone de l'ablation oxydative | Joints de tube hermétiques |

Élevez Votre Synthèse de Matériaux Avancés avec KINTEK

La carbonisation précise nécessite plus que de la simple chaleur : elle exige un contrôle environnemental absolu. KINTEK fournit des systèmes haute performance de fours tubulaires, à muflle, rotatifs, sous vide et CVD conçus pour répondre aux exigences rigoureuses de la réingénierie moléculaire.

Soutenus par une R&D experte et une fabrication de classe mondiale, nos systèmes sont entièrement personnalisables pour gérer vos vitesses de montée en température, vos exigences atmosphériques et vos plateaux thermiques spécifiques. Que vous développiez du carbone poreux pour le stockage d'énergie ou la filtration avancée, nous fournissons la stabilité et la précision que votre recherche mérite.

Prêt à optimiser votre traitement thermique ? Contactez KINTEK dès aujourd'hui pour une solution personnalisée.

Guide Visuel

Références

- Pawan Singh Dhapola, Pramod K. Singh. Environment-friendly approach for synthesis of promising porous carbon: empowering supercapacitors for a sustainable future. DOI: 10.1039/d3ma00984j

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- 1200℃ Four à tube divisé Four à tube à quartz de laboratoire avec tube à quartz

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

Les gens demandent aussi

- Quelles sont les différences entre les fours tubulaires solides et fendus ? Choisissez le bon four pour votre laboratoire

- Quelles sont les applications courantes des fours tubulaires ? Libérez la précision dans les processus à haute température

- Comment un four tubulaire facilite-t-il la croissance de couches d'oxyde contrôlées sur l'acier au carbone X70 ? Précision d'ingénierie

- Comment un four tubulaire à zone unique facilite-t-il la croissance de films minces de Cu2Se par CVD ? Guide de contrôle thermique de précision

- Quelles sont les fonctions principales d'un four à résistance tubulaire de haute précision ? Synthèse optimisée de composites dopés au chlorure

- Pourquoi des procédures d'utilisation correctes sont-elles importantes pour les fours tubulaires de laboratoire ? Assurez la sécurité et la précision de vos expériences

- Quelles conditions de processus spécifiques un four tubulaire de laboratoire fournit-il ? Optimiser le succès de la carbonisation de la biomasse

- Quel est l'avantage principal des fours tubulaires horizontaux ? Obtenez une uniformité thermique supérieure pour vos matériaux