En bref, le temps de traitement dans un four tubulaire rotatif est déterminé par trois facteurs principaux : la conception fondamentale du four, les propriétés intrinsèques du matériau traité et les paramètres de fonctionnement que vous contrôlez. Pour les systèmes continus, les contrôles les plus directs sont la vitesse de rotation du tube et son angle d'inclinaison, qui déterminent ensemble la durée pendant laquelle le matériau réside dans la zone de chaleur.

Le défi central n'est pas seulement de chauffer le matériau, mais de contrôler son parcours. Le temps de traitement est le résultat direct de l'équilibre que vous trouvez entre le taux de transfert de chaleur vers le matériau et la durée qu'il passe dans le four, connue sous le nom de temps de résidence.

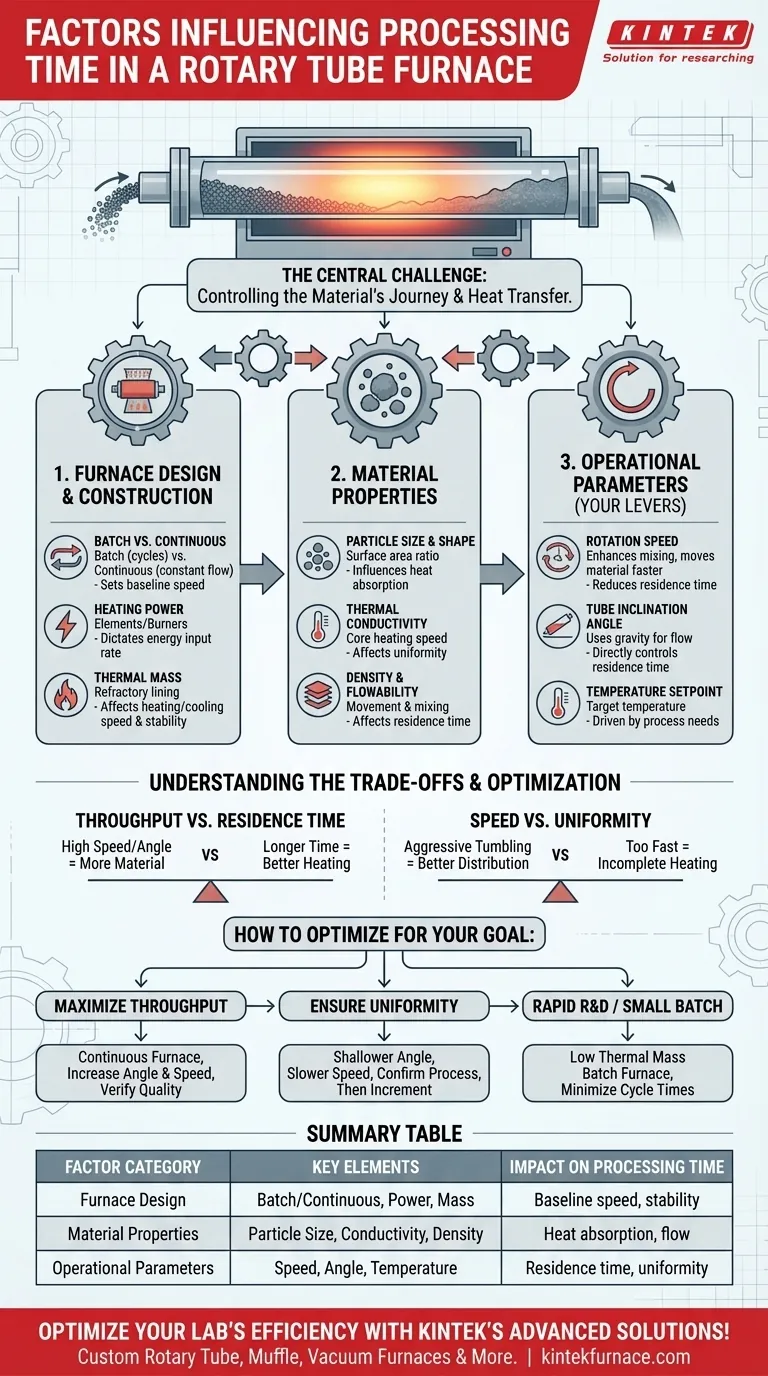

Les trois piliers du temps de traitement

Pour maîtriser véritablement votre processus, vous devez comprendre comment chacun des trois facteurs principaux contribue au résultat final. Ils n'opèrent pas de manière isolée mais interagissent continuellement.

Pilier 1 : Conception et construction du four

Les caractéristiques physiques du four établissent la base de ses performances et de sa vitesse.

-

Modèles discontinus (batch) vs continus Un four discontinu nécessite un cycle complet de chauffage et de refroidissement pour chaque charge. Un four continu, en revanche, maintient sa température de fonctionnement pendant que le matériau est constamment alimenté et déchargé, réduisant considérablement le temps de traitement global pour de grandes quantités en éliminant ces cycles non productifs.

-

Méthode et puissance de chauffage La source de chaleur du four — qu'il s'agisse d'éléments électriques ou de brûleurs à gaz — et sa puissance totale déterminent le taux maximal d'apport d'énergie. Un système plus puissant peut atteindre la température cible plus rapidement et la maintenir sous une charge plus lourde.

-

Masse thermique La quantité et le type de revêtement réfractaire à l'intérieur du tube du four déterminent sa masse thermique. Un four avec un revêtement lourd et dense mettra plus de temps à chauffer et à refroidir, mais maintiendra sa température plus stable. Un four plus léger a moins d'inertie thermique et peut réagir plus rapidement aux changements de température.

Pilier 2 : Propriétés du matériau

Le matériau que vous traitez n'est pas une variable passive. Sa nature physique et chimique a un impact profond sur la rapidité avec laquelle il peut être traité.

-

Taille et forme des particules Les poudres fines ont un rapport surface/volume beaucoup plus important que les grosses pastilles ou granules. Cela leur permet d'absorber la chaleur beaucoup plus rapidement et uniformément.

-

Conductivité thermique Les matériaux à haute conductivité thermique chaufferont plus rapidement jusqu'à leur cœur. Les matériaux qui sont de mauvais conducteurs (isolants) nécessitent un temps de résidence plus long pour s'assurer que le centre de chaque particule atteint la température cible.

-

Densité et fluidité La densité apparente et les caractéristiques d'écoulement de votre matériau affecteront la façon dont il se déplace dans le tube, influençant l'efficacité du mélange et le temps de résidence réel à une vitesse de rotation et un angle donnés.

Pilier 3 : Paramètres de fonctionnement (vos leviers de contrôle)

Ce sont les variables que vous, l'opérateur, pouvez ajuster pour affiner le processus en temps réel.

-

Vitesse de rotation L'augmentation de la vitesse de rotation améliore le culbutage et le mélange du matériau. Cela améliore l'uniformité du transfert de chaleur, mais a également tendance à faire passer le matériau dans le four plus rapidement, réduisant son temps de résidence.

-

Angle d'inclinaison du tube Un angle plus prononcé utilise la gravité pour faire passer le matériau dans le four plus rapidement, diminuant directement le temps de résidence. Un angle moins prononcé augmentera le temps que le matériau passe dans la zone de chaleur.

-

Point de consigne de température C'est la température cible de votre processus. Bien qu'une température plus élevée puisse souvent accélérer une réaction chimique ou un changement physique, elle est finalement dictée par les exigences de votre matériau et le résultat souhaité.

Comprendre les compromis

L'optimisation du temps de traitement est toujours un exercice d'équilibre entre des facteurs concurrents. La vitesse est rarement le seul objectif.

Débit vs temps de résidence

Le compromis le plus fondamental est entre la quantité de matériau que vous pouvez traiter (débit) et le temps pendant lequel chaque particule est traitée (temps de résidence). L'augmentation de la vitesse de rotation et de l'angle d'inclinaison augmentera le débit, mais peut ne pas laisser suffisamment de temps au matériau pour chauffer uniformément ou pour que la réaction souhaitée se termine.

Vitesse vs uniformité

Le culbutage agressif du matériau à grande vitesse peut améliorer la distribution de la chaleur. Cependant, si le matériau se déplace également trop rapidement dans le tube, les particules peuvent sortir avant d'être chauffées uniformément jusqu'au cœur. L'objectif est un traitement uniforme, pas seulement un mouvement rapide.

Comment optimiser le temps de traitement pour votre objectif

Votre stratégie doit être dictée par votre objectif principal. Utilisez ces directives pour prendre une décision éclairée.

- Si votre objectif principal est de maximiser le débit : Privilégiez un four continu et augmentez soigneusement l'angle d'inclinaison et la vitesse de rotation, tout en vérifiant constamment que le produit final répond aux spécifications de qualité.

- Si votre objectif principal est d'assurer l'achèvement et l'uniformité du processus : Commencez avec un angle d'inclinaison moins prononcé et une vitesse de rotation plus lente pour maximiser le temps de résidence, en confirmant que le processus fonctionne avant d'augmenter progressivement la vitesse pour trouver le débit optimal.

- Si votre objectif principal est la R&D rapide ou la production en petits lots : Sélectionnez un four discontinu avec une faible masse thermique (isolation plus légère) pour minimiser le temps passé dans les cycles de chauffage et de refroidissement.

En fin de compte, le contrôle du temps de traitement consiste à comprendre et à manipuler le flux de chaleur et de matière pour obtenir un résultat précis et reproductible.

Tableau récapitulatif :

| Catégorie de facteur | Éléments clés | Impact sur le temps de traitement |

|---|---|---|

| Conception du four | Discontinu vs continu, puissance de chauffage, masse thermique | Établit la vitesse et la stabilité de base |

| Propriétés du matériau | Taille des particules, conductivité thermique, densité | Influence l'absorption et l'écoulement de la chaleur |

| Paramètres opérationnels | Vitesse de rotation, angle d'inclinaison, température | Contrôle directement le temps de résidence et l'uniformité |

Optimisez l'efficacité de votre laboratoire avec les solutions de fours à haute température avancées de KINTEK ! Forts d'une R&D exceptionnelle et d'une fabrication interne, nous fournissons à divers laboratoires des fours tubulaires rotatifs, des fours à moufle, des fours tubulaires, des fours sous vide et sous atmosphère, ainsi que des systèmes CVD/PECVD sur mesure. Notre forte capacité de personnalisation approfondie garantit des solutions précises pour vos besoins expérimentaux uniques, améliorant le débit et l'uniformité. Contactez-nous dès aujourd'hui pour discuter de la façon dont nous pouvons améliorer vos processus de traitement thermique !

Guide Visuel

Produits associés

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

- Four tubulaire rotatif à fonctionnement continu scellé sous vide Four tubulaire rotatif

- Four tubulaire rotatif à inclinaison sous vide de laboratoire Four tubulaire rotatif

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four rotatif électrique Four à pyrolyse Machine à calciner petit four rotatif

Les gens demandent aussi

- Quelles sont les approches courantes de mélange dans les fours rotatifs ? Améliorer l'uniformité et l'efficacité du traitement thermique

- Quelle est la construction de base d'un four tubulaire rotatif ? Composants clés pour un chauffage uniforme

- Quels sont les principaux composants structurels d'un four rotatif ? Découvrez les pièces clés pour un traitement efficace des matériaux

- Comment les fours à tubes rotatifs obtiennent-ils un contrôle précis de la température ? Maîtriser le chauffage uniforme pour les processus dynamiques

- Quels types de matériaux sont adaptés au traitement dans les fours tubulaires rotatifs ? Idéal pour les poudres et les granulés à écoulement libre