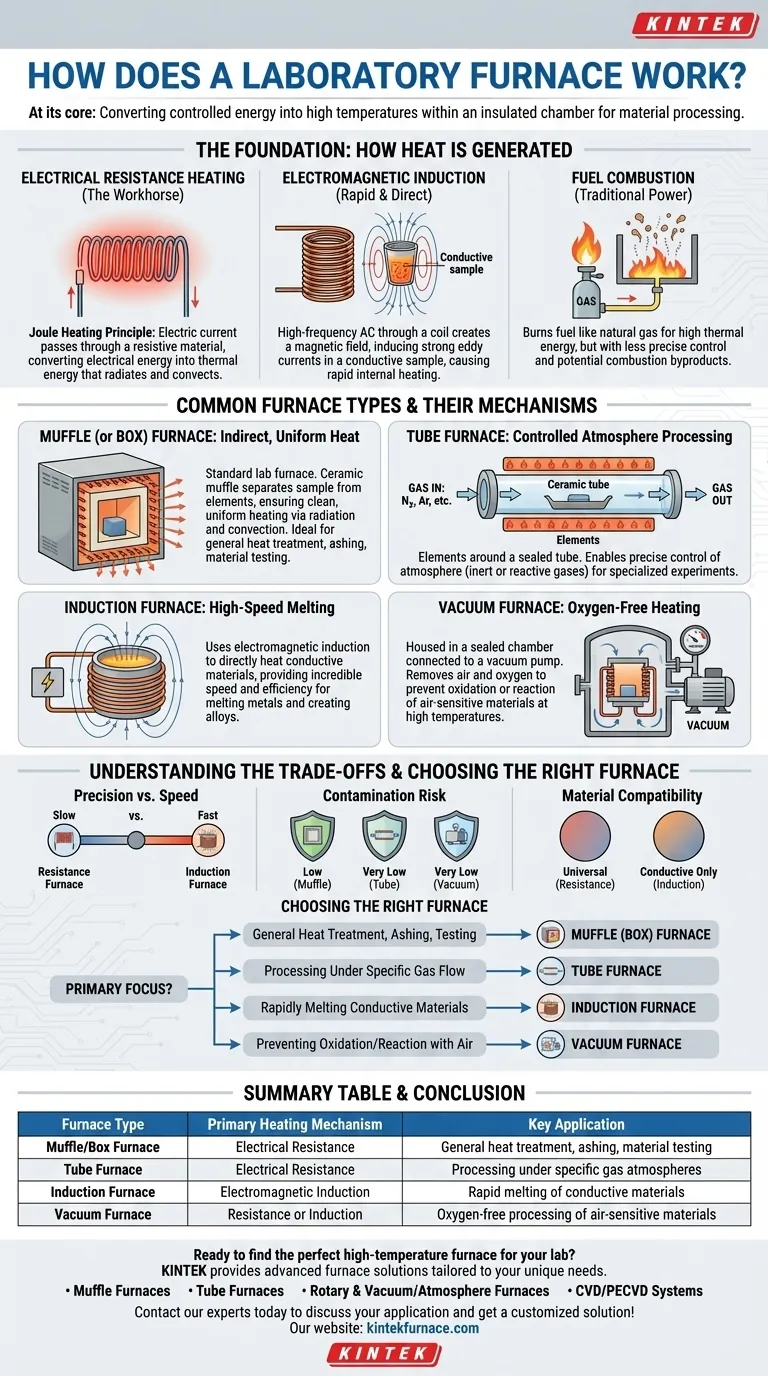

À la base, un four de laboratoire utilise une source d'énergie contrôlée pour générer des températures élevées dans une chambre isolée afin de traiter des matériaux. Bien que l'objectif soit toujours la chaleur, la méthode utilisée pour la créer varie considérablement. Les technologies les plus courantes reposent sur la résistance électrique, l'induction électromagnétique ou, moins fréquemment dans les laboratoires modernes, la combustion directe de carburant pour obtenir des conditions thermiques précises.

L'idée essentielle est que « four de laboratoire » n'est pas un seul appareil, mais une catégorie d'instruments. Le mécanisme de chauffage spécifique — qu'il s'agisse de la chaleur rayonnante d'une résistance, de l'énergie magnétique d'une bobine d'induction ou de la combustion — dicte fondamentalement l'application idéale, la vitesse et la précision du four.

Le Fondement : Comment la Chaleur est Générée

Différents objectifs de laboratoire nécessitent différentes méthodes de production de chaleur. Comprendre les trois mécanismes principaux est la première étape pour maîtriser ces outils essentiels.

Chauffage par Résistance Électrique (Le Cheval de Bataille)

C'est la technologie la plus répandue dans les fours de laboratoire. Elle fonctionne sur le simple principe du chauffage Joule, où un courant électrique traverse un matériau présentant une résistance électrique élevée.

Ces éléments chauffants, souvent fabriqués à partir d'alliages comme le Kanthal ou le nickel-chrome, deviennent rougeoyants lorsqu'ils résistent au passage du courant électrique, convertissant l'énergie électrique directement en énergie thermique. Cette chaleur rayonne et se conveccte ensuite dans toute la chambre du four pour chauffer l'échantillon.

Chauffage par Induction Électromagnétique (Rapide et Direct)

Le chauffage par induction est un processus fondamentalement différent et plus direct. Il n'utilise pas d'élément chauffant traditionnel.

Au lieu de cela, un courant alternatif à haute fréquence est appliqué à travers une bobine de cuivre. Cela crée un champ magnétique puissant et rapidement variable autour de l'échantillon. Si l'échantillon (ou son creuset) est électriquement conducteur, ce champ magnétique induit de forts courants électriques (courants de Foucault) dans le matériau lui-même, le faisant chauffer rapidement en raison de sa propre résistance interne.

Combustion de Carburant (Puissance Traditionnelle)

Bien que moins courant dans les environnements de laboratoire de précision aujourd'hui, certains fours génèrent de la chaleur en brûlant du carburant comme le gaz naturel ou le propane.

Cette méthode peut produire une grande quantité d'énergie thermique mais offre un contrôle de température moins précis et introduit des sous-produits de combustion dans l'environnement de chauffage, ce qui peut contaminer un échantillon. Elle est généralement réservée aux applications où la puissance élevée est plus importante que la pureté absolue.

Types de Fours Courants et Leurs Mécanismes

Le principe de chauffage détermine la conception du four et son meilleur cas d'utilisation.

Le Four Muflé (ou à Boîte) : Chaleur Indirecte et Uniforme

Souvent appelé four à boîte en raison de sa forme, le four muflé est la norme pour de nombreux laboratoires. Il utilise des éléments chauffants à résistance électrique qui tapissent les parois d'une chambre isolée.

La caractéristique clé est la « muffle » (ou chambre de protection) — une doublure ou une chambre intérieure, généralement en céramique. Cette chambre de protection sépare l'échantillon du contact direct avec les éléments chauffants. Cette conception protège l'échantillon de la contamination et favorise un chauffage très uniforme par rayonnement et convection.

Le Four Tubulaire : Traitement sous Atmosphère Contrôlée

Un four tubulaire est un type spécialisé de four à résistance. Les éléments chauffants sont disposés cylindriquement autour d'un tube creux, généralement en céramique, en quartz ou en métal.

Son principal avantage est le contrôle de l'atmosphère. Un échantillon est placé à l'intérieur du tube, et les extrémités sont scellées, permettant à des gaz spécifiques (comme l'azote, l'argon ou des gaz réactifs) de circuler à travers le tube pendant le processus de chauffage. Ceci est essentiel pour les expériences qui doivent être réalisées dans un environnement chimique inerte ou spécifique.

Le Four à Induction : Fusion à Haute Vitesse

Ce four est construit autour du principe de l'induction électromagnétique. Il se compose de l'alimentation électrique, de la bobine et d'un creuset pour contenir le matériau.

Parce qu'il chauffe directement le matériau conducteur, il est incroyablement rapide et efficace, ce qui en fait le choix idéal pour faire fondre les métaux et créer des alliages. Le creuset peut être conducteur (comme le graphite, qui chauffe également) ou non conducteur, selon l'application.

Le Four à Vide : Chauffage sans Oxygène

Un four à vide n'est pas défini par sa méthode de chauffage, mais par son environnement de fonctionnement. Il s'agit généralement d'un four à résistance ou à induction logé à l'intérieur d'une chambre solide et scellée reliée à une pompe à vide.

Son objectif est d'éliminer l'air et l'oxygène avant et pendant le cycle de chauffage. Ceci est crucial pour traiter les matériaux qui s'oxyderaient, brûleraient ou réagiraient avec l'air à haute température.

Comprendre les Compromis

Le choix d'un four implique de trouver un équilibre entre la performance, les exigences de l'application et le coût.

Précision vs. Vitesse

Les fours à résistance électrique offrent une excellente stabilité thermique et un contrôle programmable pour des cycles de chauffage lents et précis (recuit). Les fours à induction offrent une vitesse inégalée, capables de faire fondre des métaux en quelques minutes, mais peuvent être moins stables pour de longs « trempages » à une température spécifique.

Risque de Contamination

Les fours muflés offrent un environnement de chauffage propre, protégeant les échantillons des éléments chauffants. Les fours tubulaires et à vide offrent le plus haut niveau de protection en contrôlant complètement l'atmosphère, éliminant la contamination par l'air, l'humidité ou les gaz de combustion.

Compatibilité des Matériaux

Les fours à résistance sont universels ; ils peuvent chauffer n'importe quel matériau placé à l'intérieur. Les fours à induction, en revanche, ne peuvent chauffer directement que les matériaux électriquement conducteurs. Les matériaux non conducteurs peuvent être chauffés dans un four à induction uniquement s'ils sont placés dans un creuset conducteur (par exemple, en graphite).

Choisir le Bon Four pour Votre Application

Votre décision finale doit être entièrement dictée par vos objectifs expérimentaux ou de processus.

- Si votre objectif principal est le traitement thermique général, l'incinération ou les tests de matériaux : Un four muflé (à boîte) électrique offre le meilleur équilibre entre précision, propreté et rentabilité.

- Si votre objectif principal est de traiter des échantillons sous un flux de gaz spécifique : Un four tubulaire est l'outil requis pour obtenir un contrôle atmosphérique précis.

- Si votre objectif principal est de faire fondre rapidement des métaux ou d'autres matériaux conducteurs : Un four à induction offre une vitesse et une efficacité inégalées pour les applications métallurgiques.

- Si votre objectif principal est d'empêcher toute oxydation ou réaction avec l'air : Un four à vide est essentiel pour traiter les matériaux sensibles à l'air à haute température.

En faisant correspondre le mécanisme de chauffage principal du four à vos besoins en matière de matériaux et de processus, vous assurez des résultats précis, reproductibles et fiables.

Tableau Récapitulatif :

| Type de Four | Mécanisme de Chauffage Principal | Application Clé |

|---|---|---|

| Four Muflé/à Boîte | Résistance Électrique | Traitement thermique général, incinération, tests de matériaux |

| Four Tubulaire | Résistance Électrique | Traitement sous atmosphères gazeuses spécifiques |

| Four à Induction | Induction Électromagnétique | Fusion rapide de matériaux conducteurs |

| Four à Vide | Résistance ou Induction | Traitement sans oxygène des matériaux sensibles à l'air |

Prêt à trouver le four haute température parfait pour votre laboratoire ?

Le succès de votre expérience dépend d'un traitement thermique précis. KINTEK s'appuie sur une R&D exceptionnelle et une fabrication interne pour fournir des solutions de fours avancées adaptées à vos besoins uniques.

Notre gamme de produits comprend :

- Fours Muflés pour un chauffage uniforme et propre.

- Fours Tubulaires pour un contrôle précis de l'atmosphère.

- Fours Rotatifs et à Vide/Atmosphère pour des processus spécialisés.

- Systèmes CVD/PECVD pour la synthèse avancée de matériaux.

Bénéficiez de notre solide capacité de personnalisation approfondie pour obtenir un four qui répond précisément à vos exigences expérimentales.

Contactez nos experts dès aujourd'hui pour discuter de votre application et obtenir une solution personnalisée !

Guide Visuel

Produits associés

- 1700℃ Four à moufle à haute température pour laboratoire

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- 1400℃ Four à moufle pour laboratoire

- Four à moufle de laboratoire avec levage par le bas

Les gens demandent aussi

- Quelle est la fonction d'un four à moufle haute température dans la préparation du HZSM-5 ? Maîtriser l'activation catalytique

- Quelle est la fonction d'un four à moufle dans la modification du LSCF ? Obtenir une base thermique précise pour les céramiques avancées

- Pourquoi un four à moufle haute température est-il utilisé pour le préchauffage de la poudre Ni-BN ? Atteindre une densité de revêtement sans défaut.

- Comment le chauffage à haute température facilite-t-il la conversion des balles de riz en précurseurs inorganiques pour l'extraction de silice ?

- Quelle est la fonction principale d'un four à moufle dans l'activation de la biomasse ? Optimiser la carbonisation et le développement des pores