L'utilisation d'un creuset en porcelaine couvert est strictement fonctionnelle : il sert de barrière physique pour limiter le flux d'oxygène vers la biomasse brute pendant le processus de chauffage. En créant un environnement limité en oxygène, le couvercle empêche le matériau de se consumer complètement, garantissant qu'il subit un processus similaire à la pyrolyse plutôt qu'une simple combustion.

En limitant efficacement l'apport d'air, le couvercle crée un environnement contrôlé qui inhibe la production excessive de cendres, protégeant ainsi le rendement en carbone et facilitant le développement de structures poreuses critiques.

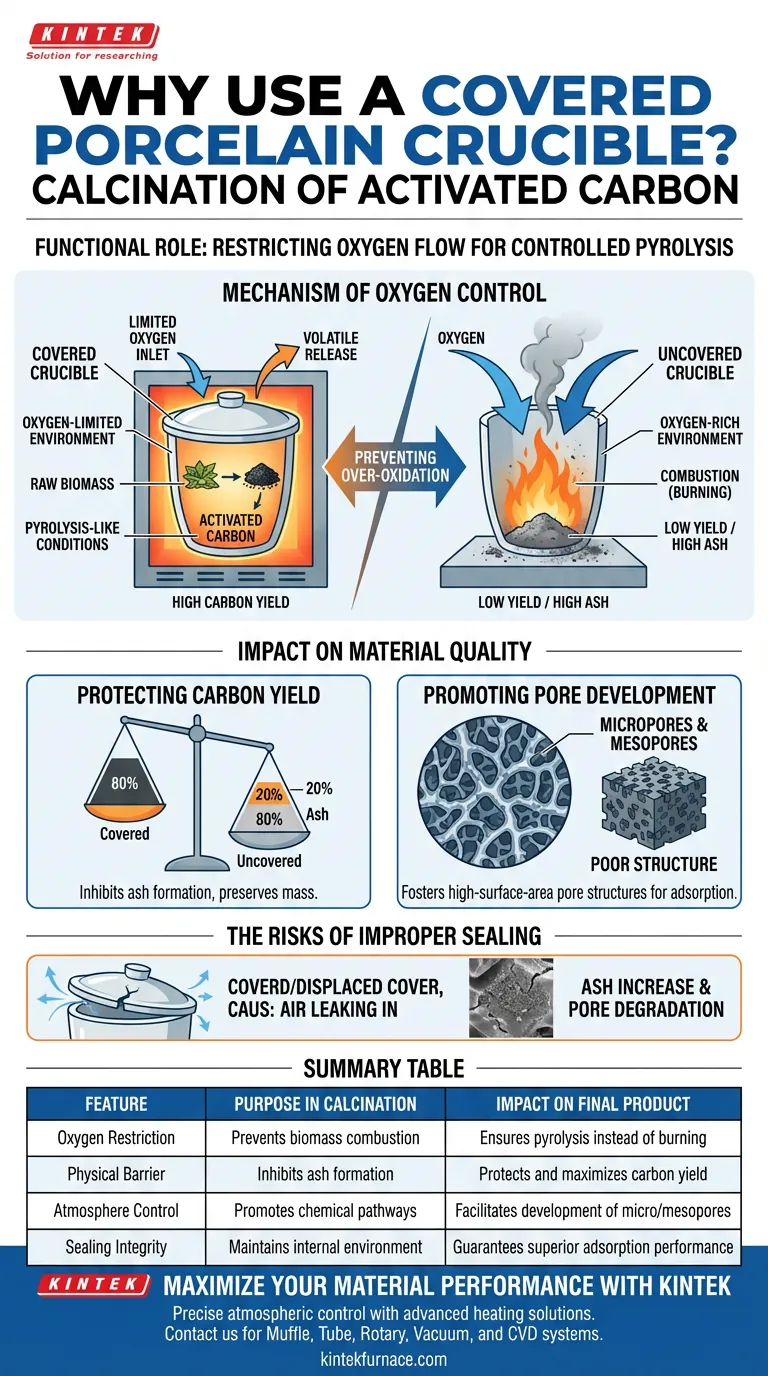

Le mécanisme de contrôle de l'oxygène

Création de conditions similaires à la pyrolyse

Le rôle principal du couvercle est de simuler un environnement de pyrolyse à l'intérieur du creuset.

Sans cette barrière, les températures élevées de calcination provoqueraient un afflux d'air ambiant. Le couvercle restreint cette interaction, maintenant une atmosphère où la décomposition thermique se produit en l'absence d'oxygène abondant.

Prévention de la sur-oxydation

Le plus grand risque pendant la calcination est la sur-oxydation.

Si les niveaux d'oxygène à l'intérieur du creuset ne sont pas contrôlés, la biomasse ne se carbonise pas seulement ; elle brûle. Cette réaction convertit la matière organique précieuse en cendres inutiles, détruisant le potentiel du charbon actif.

Impact sur la qualité du matériau

Protection du rendement en carbone

L'efficacité économique et pratique du processus dépend du rendement en carbone.

En inhibant la formation de cendres causée par la sur-oxydation, le creuset couvert assure qu'un pourcentage plus élevé de la matière première est converti en carbone utilisable. Ceci préserve directement la masse du produit final.

Promotion du développement des pores

La structure physique du charbon actif est définie par sa surface spécifique et sa porosité.

L'environnement limité en oxygène favorise les voies chimiques spécifiques requises pour former des structures microporeuses et mésoporeuses. Ces pores sont les sites actifs responsables des capacités d'adsorption du matériau.

Les risques d'une étanchéité incorrecte

La conséquence des fuites d'air

Bien que le creuset n'ait pas besoin d'être hermétiquement scellé, une brèche significative dans la "barrière physique" va à l'encontre du but du processus.

Si le couvercle est déplacé ou trop lâche, l'environnement interne revient à la combustion. Cela entraîne une augmentation rapide de la teneur en cendres et une dégradation de la structure poreuse, rendant le charbon actif moins efficace pour les tâches de filtration ou d'adsorption.

Optimisation de votre stratégie de calcination

Pour vous assurer d'obtenir les propriétés matérielles souhaitées, alignez votre processus sur vos objectifs spécifiques :

- Si votre objectif principal est de maximiser le rendement : assurez-vous que le couvercle du creuset est bien placé pour minimiser la perte de masse due à la formation de cendres.

- Si votre objectif principal est la performance d'adsorption : maintenez strictement l'environnement limité en oxygène pour favoriser le développement de micropores et mésopores à haute surface spécifique.

Contrôlez l'oxygène, et vous contrôlez la qualité du carbone.

Tableau récapitulatif :

| Caractéristique | Objectif dans la calcination | Impact sur le produit final |

|---|---|---|

| Restriction d'oxygène | Empêche la combustion de la biomasse | Assure la pyrolyse au lieu de la combustion |

| Barrière physique | Inhibe la formation de cendres | Protège et maximise le rendement en carbone |

| Contrôle de l'atmosphère | Favorise les voies chimiques | Facilite le développement de micropores/mésopores |

| Intégrité de l'étanchéité | Maintient l'environnement interne | Garantit une performance d'adsorption supérieure |

Maximisez la performance de vos matériaux avec KINTEK

Un contrôle atmosphérique précis fait la différence entre un charbon actif de haute qualité et des cendres inutiles. KINTEK fournit les solutions de chauffage avancées dont vous avez besoin pour maîtriser votre processus de calcination. Soutenus par une R&D et une fabrication expertes, nous proposons une gamme complète de systèmes Muffle, Tube, Rotatifs, sous Vide et CVD, ainsi que d'autres fours de laboratoire à haute température, tous entièrement personnalisables pour répondre à vos besoins uniques de recherche ou de production.

Ne laissez pas un contrôle inadéquat de l'oxygène compromettre votre rendement. Contactez KINTEK dès aujourd'hui pour découvrir comment notre équipement de haute précision peut améliorer l'efficacité et la qualité des matériaux de votre laboratoire !

Guide Visuel

Références

- Dzilal Amir, Nurul Sakinah Engliman. Investigating the synthesis parameters of durian skin-based activated carbon and the effects of silver nanocatalysts on its recyclability in methylene blue removal. DOI: 10.1186/s11671-024-03974-1

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- 1400℃ Four à moufle pour laboratoire

- 1200℃ Four à tube divisé Four à tube à quartz de laboratoire avec tube à quartz

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

Les gens demandent aussi

- Pourquoi un creuset en alumine corindon de haute pureté est-il préféré pour la fusion ? Atteindre une intégrité de recherche de haute précision

- Comment les pompes à vide de laboratoire sont-elles utilisées dans la préparation des cristaux de 1T-TaS2 ? Assurer une pureté maximale de l'échantillon

- Quel est le rôle essentiel du filtre à vide dans un système de distillation sous vide de magnésium usagé ? La protection essentielle de votre pompe à vide

- Quelle est l'importance de l'utilisation d'un appareil de saturation sous vide pour le béton AAS ? Assurer des tests d'ions chlorure valides

- Comment les débitmètres massiques de haute précision contribuent-ils à l'étude du comportement d'oxydation du lignite ?

- Pourquoi les creusets en alumine de haute pureté sont-ils préférés ? Assurez une pureté et une intégrité des données inégalées dans la synthèse de laboratoire

- Comment une chambre de réaction in-situ dans le HTXRD facilite-t-elle l'étude de la synthèse de BiFeO3 ? Cartographie de l'évolution des phases en temps réel

- Quelles options de personnalisation sont disponibles pour les tubes en céramique d'alumine ? Adaptés aux applications à haute température et résistantes à la corrosion