En bref, les fours à atmosphère de type boîte sont très polyvalents, conçus pour traiter une large gamme de matériaux, y compris les métaux, les alliages, les céramiques et les composites avancés. Ils sont conçus pour des processus de traitement thermique critiques comme le recuit, le frittage, la trempe et le traitement en solution, où le contrôle de l'environnement gazeux est essentiel au résultat final.

La décision d'utiliser un four à atmosphère de type boîte ne concerne pas la forme du four, mais la nécessité absolue de contrôler l'environnement chimique pendant le traitement thermique. Son but est de prévenir les réactions indésirables comme l'oxydation et de permettre des modifications de surface spécifiques impossibles à réaliser à l'air libre.

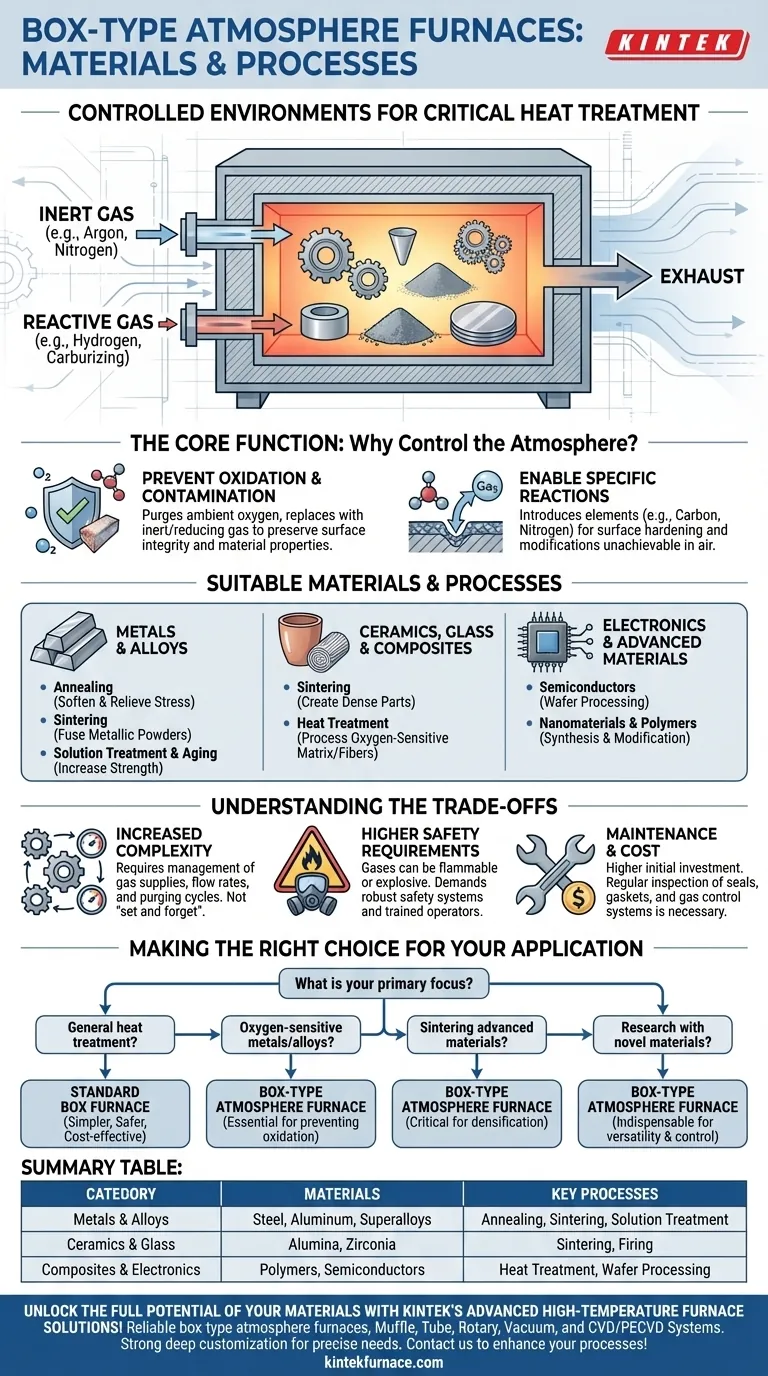

La fonction principale : pourquoi contrôler l'atmosphère ?

La caractéristique essentielle d'un four à atmosphère est sa chambre scellée, qui permet de remplacer l'air ambiant par un gaz spécifique et contrôlé. Cette capacité n'est pas un détail mineur ; elle est fondamentale pour atteindre les propriétés matérielles souhaitées.

Prévention de l'oxydation et de la contamination

À des températures élevées, la plupart des matériaux, en particulier les métaux, réagissent facilement avec l'oxygène de l'air. Cela provoque l'écaillage, la décoloration et la dégradation des propriétés du matériau.

Un four à atmosphère purge l'oxygène et le remplace par un gaz inerte (comme l'Argon ou l'Azote) ou un gaz réducteur (comme l'Hydrogène) pour créer un environnement protecteur. Cela garantit que la surface du matériau reste propre et que son intégrité est préservée.

Permettre des réactions matérielles spécifiques

Pour certains procédés, l'atmosphère n'est pas seulement protectrice, mais est un ingrédient actif. L'environnement contrôlé du four est utilisé pour introduire des éléments spécifiques à la surface d'un matériau.

Des procédés comme la cémentation (ajout de carbone) ou la nitruration (ajout d'azote) reposent sur une atmosphère gazeuse réactive pour créer une couche superficielle durcie sur les composants en acier, un résultat inatteignable dans un four standard.

Matériaux et procédés appropriés en détail

La polyvalence du four en fait une pierre angulaire tant dans la production industrielle que dans la recherche avancée.

Métaux et alliages

C'est l'application la plus courante. Le four est utilisé pour les procédés qui définissent les propriétés mécaniques des métaux.

- Recuit : Chauffage et refroidissement lent pour adoucir les métaux, soulager les contraintes internes et améliorer la ductilité.

- Frittage : Fusion de poudres métalliques en dessous de leur point de fusion pour créer des composants solides, un processus clé en métallurgie des poudres.

- Traitement en solution et vieillissement : Un processus en deux étapes, principalement pour l'aluminium et les superalliages, pour augmenter la résistance et la dureté.

Céramiques, verre et composites

Ces matériaux nécessitent souvent des rampes de température précises et des environnements de traitement propres.

- Frittage : Cuisson de poudres céramiques formées (comme l'alumine ou la zircone) pour créer des pièces finales denses et dures. L'atmosphère empêche les réactions qui pourraient compromettre l'intégrité de la céramique.

- Traitement thermique : Traitement de matériaux composites où la matrice ou les fibres de renforcement sont sensibles à l'oxygène à haute température.

Électronique et matériaux avancés

L'environnement de haute pureté est essentiel pour la fabrication et la recherche.

- Semi-conducteurs : Utilisés dans certaines étapes du traitement des wafers où un environnement spécifique et non oxydant est requis.

- Nanomatériaux et polymères : Les chercheurs utilisent ces fours pour préparer et modifier de nouveaux matériaux très réactifs ou nécessitant un environnement ultra-propre.

Comprendre les compromis

Le choix d'un four à atmosphère implique d'accepter un degré de complexité plus élevé par rapport à un four à air standard.

Complexité opérationnelle accrue

Un four de type boîte standard est souvent un appareil "régler et oublier". En revanche, un four à atmosphère nécessite la gestion des approvisionnements en gaz, des débits et des cycles de purge. Les opérateurs doivent s'assurer que la chambre est correctement scellée et que l'atmosphère souhaitée est établie et maintenue.

Exigences de sécurité plus élevées

Les gaz utilisés, tels que l'hydrogène ou l'ammoniac craqué, sont souvent inflammables ou explosifs. Cela nécessite des systèmes de sécurité robustes.

Les installations appropriées exigent une surveillance des gaz, des détecteurs de fuite, des composants antidéflagrants et une ventilation d'urgence. Plus important encore, cela exige des opérateurs formés professionnellement qui comprennent les risques et les protocoles de sécurité.

Maintenance et coût

L'ajout de systèmes de contrôle de gaz, de joints et de dispositifs de sécurité augmente le coût initial et la charge de maintenance continue. Les joints et les étanchéités se dégradent avec le temps et nécessitent une inspection et un remplacement réguliers pour garantir que la chambre reste étanche.

Faire le bon choix pour votre application

Le choix du bon four dépend entièrement des exigences matérielles et de l'environnement opérationnel.

- Si votre objectif principal est un traitement thermique général sans contrôle atmosphérique strict : Un four de type boîte standard est plus simple, plus sûr et plus rentable pour des tâches comme le revenu de l'acier ou la cuisson de céramiques de base.

- Si votre objectif principal est le traitement de métaux ou d'alliages sensibles à l'oxygène : Un four à atmosphère de type boîte est essentiel pour prévenir l'oxydation et obtenir les propriétés souhaitées par recuit ou vieillissement.

- Si votre objectif principal est le frittage de céramiques avancées ou de poudres métalliques : L'atmosphère inerte ou réductrice contrôlée est essentielle pour obtenir une densification complète et prévenir les réactions chimiques indésirables.

- Si votre objectif principal est la recherche avec des matériaux nouveaux ou réactifs : La polyvalence du four à manipuler divers gaz et son contrôle précis du processus en font un outil indispensable pour l'expérimentation.

En fin de compte, la compréhension de ces principes fondamentaux garantit que vous choisissez un four qui n'est pas seulement capable, mais parfaitement adapté à vos objectifs techniques et opérationnels.

Tableau récapitulatif :

| Catégorie | Matériaux | Procédés clés |

|---|---|---|

| Métaux et alliages | Acier, Aluminium, Superalliages | Recuit, Frittage, Traitement en solution |

| Céramiques et verre | Alumine, Zircone | Frittage, Cuisson |

| Composites et électronique | Polymères, Semi-conducteurs | Traitement thermique, Traitement des wafers |

Libérez le plein potentiel de vos matériaux avec les solutions de four à haute température avancées de KINTEK ! Forts d'une R&D exceptionnelle et d'une fabrication interne, nous fournissons à divers laboratoires des fours à atmosphère de type boîte fiables, y compris des fours à moufle, tubulaires, rotatifs, à vide et à atmosphère, et des systèmes CVD/PECVD. Notre forte capacité de personnalisation poussée garantit des solutions précises pour vos besoins expérimentaux uniques, tels que le recuit, le frittage ou le traitement de matériaux réactifs. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons améliorer vos processus et obtenir des résultats supérieurs !

Guide Visuel

Produits associés

- 1200℃ Four à atmosphère contrôlée d'azote inerte

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- Four à atmosphère contrôlée à bande maillée Four à atmosphère inerte à l'azote

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

Les gens demandent aussi

- Que signifie inerte dans les atmosphères de four ? Protéger les matériaux de l'oxydation avec des gaz inertes.

- Comment fonctionne une atmosphère chimiquement inerte dans un four ? Empêcher l'oxydation et assurer la pureté des matériaux

- Quels sont les avantages environnementaux de l'utilisation de gaz inertes dans les fours ? Réduire les déchets et les émissions pour un processus plus écologique

- Comment le traitement thermique sous atmosphère d'azote améliore-t-il le renforcement de surface ? Améliorer la durabilité et les performances

- Quels sont les avantages du traitement thermique sous atmosphère inerte ? Prévenir l'oxydation et préserver l'intégrité du matériau