Un four de séchage à température constante est essentiel pour préserver l'intégrité structurelle et le potentiel chimique des matériaux composites CN/BOC-X. En maintenant un champ thermique strictement contrôlé à 60°C, l'équipement assure l'élimination complète de l'eau résiduelle et des solvants de lavage sans choquer thermiquement le matériau. Ce processus d'évaporation précis est le facteur déterminant pour obtenir un état de poudre meuble plutôt qu'un agrégat chimiquement inactif et aggloméré.

Le séchage de précision n'est pas simplement une étape de déshydratation ; c'est une technique de préservation structurelle. En empêchant l'agglomération de la nanostructure pendant l'évaporation du solvant, le processus à température constante protège directement la surface du matériau et maximise son efficacité photocatalytique finale.

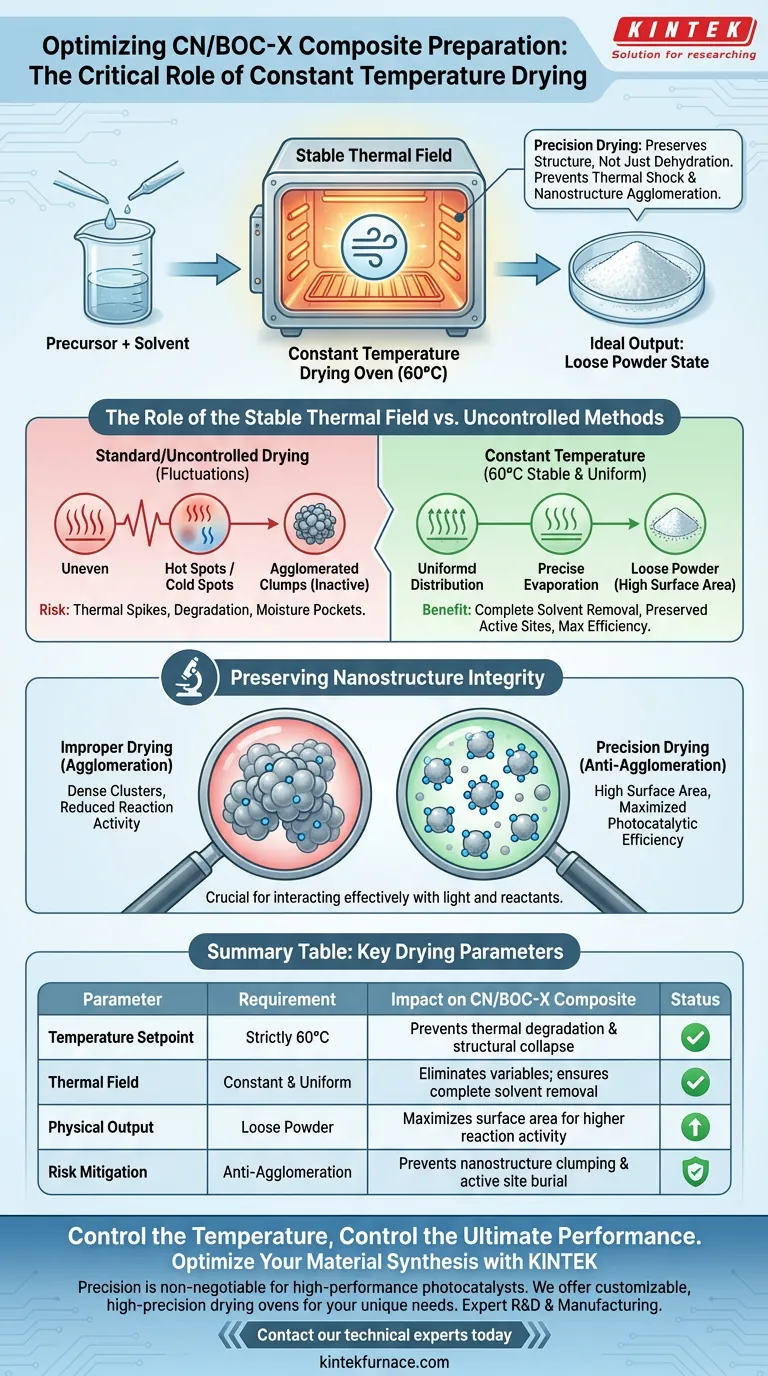

Le rôle du champ thermique stable

Élimination des variables

La préparation des composites CN/BOC-X implique des structures chimiques sensibles.

Un four à température constante élimine les fluctuations thermiques qui se produisent avec les méthodes de séchage standard.

En verrouillant l'environnement à 60°C, vous vous assurez que chaque partie de l'échantillon reçoit exactement la même énergie.

Élimination complète des solvants

Après la phase de lavage, l'eau résiduelle et les solvants restent piégés dans la matrice du matériau.

S'ils ne sont pas éliminés uniformément, ils peuvent interférer avec la composition chimique finale du matériau.

Le champ thermique constant garantit que ces impuretés sont entièrement évaporées, ne laissant que la structure composite pure.

Préservation de l'intégrité de la nanostructure

Prévention de l'agglomération

Le risque le plus important pendant la phase de séchage est l'agglomération involontaire.

Lorsque l'humidité quitte le matériau, la tension superficielle peut forcer les nanoparticules à se rapprocher et à s'agglomérer.

Un taux de séchage contrôlé et constant minimise ces forces, empêchant les nanostructures de s'effondrer en amas denses.

Assurer un état de poudre meuble

Pour qu'un photocatalyseur soit efficace, il doit exister sous forme de poudre fine et meuble.

Le four à température constante facilite cette texture en séchant le matériau doucement et uniformément.

Cet état "meuble" crée une grande surface, physiquement nécessaire pour que le matériau interagisse efficacement avec la lumière et les réactifs.

Comprendre les risques d'un séchage inapproprié

Le coût des pics thermiques

L'utilisation de sources de chauffage non contrôlées (comme les fours standard ou les plaques chauffantes) introduit des gradients thermiques.

Les "points chauds" peuvent dégrader la structure chimique du composite CN/BOC-X, tandis que les "points froids" laissent des poches d'humidité.

Impact sur l'activité de réaction

L'état physique du matériau dicte ses performances.

Si le processus de séchage ne parvient pas à prévenir l'agglomération, les sites actifs du photocatalyseur se retrouvent enfouis à l'intérieur de gros amas.

Cela réduit directement "l'activité de réaction" du produit final, rendant le processus de synthèse moins efficace, quelles que soient les précurseurs chimiques utilisés.

Faire le bon choix pour votre objectif

Pour maximiser la qualité de la préparation de votre composite CN/BOC-X, alignez votre protocole de séchage sur vos métriques de performance spécifiques.

- Si votre objectif principal est la fidélité structurelle : une adhérence stricte au point de consigne de 60°C est nécessaire pour stabiliser les nanostructures sans induire de dégradation thermique.

- Si votre objectif principal est une activité de réaction élevée : surveillez la sortie physique pour une consistance de "poudre meuble", car cette texture confirme la prévention de l'agglomération et la disponibilité maximale de la surface.

Contrôlez la température pendant le séchage, et vous contrôlez les performances ultimes de votre matériau.

Tableau récapitulatif :

| Paramètre de séchage | Exigence | Impact sur le composite CN/BOC-X |

|---|---|---|

| Point de consigne de température | Strictement 60°C | Prévient la dégradation thermique et l'effondrement structurel |

| Champ thermique | Constant & Uniforme | Élimine les variables ; assure une élimination complète des solvants |

| Sortie physique | Poudre meuble | Maximise la surface pour une activité de réaction plus élevée |

| Atténuation des risques | Anti-agglomération | Prévient l'agglutination des nanostructures et l'enfouissement des sites actifs |

Optimisez la synthèse de vos matériaux avec KINTEK

La précision est le fondement des photocatalyseurs haute performance. Chez KINTEK, nous comprenons que le maintien d'un champ thermique stable est non négociable pour préserver l'intégrité des nanostructures. Soutenus par une R&D et une fabrication expertes, nous proposons des fours de séchage de haute précision, des systèmes Muffle, Tube et Vacuum, tous personnalisables pour garantir que vos composites CN/BOC-X atteignent une surface et une activité de réaction maximales.

Prêt à améliorer les résultats de recherche de votre laboratoire ? Contactez nos experts techniques dès aujourd'hui pour trouver la solution thermique parfaite pour vos besoins de synthèse uniques.

Guide Visuel

Références

- Jianhua Hou, Xiaozhi Wang. Grinding preparation of 2D/2D g-C3N4/BiOCl with oxygen vacancy heterostructure for improved visible-light-driven photocatalysis. DOI: 10.1007/s44246-023-00089-7

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

- 1200℃ Four à moufle pour laboratoire

- 1400℃ Four à moufle pour laboratoire

- Four à moufle de laboratoire avec levage par le bas

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

Les gens demandent aussi

- Comment un système d'infiltration sous vide et pression contribue-t-il aux corps verts composites Diamant/Cu ? Atteindre 60 % de densité

- Quelle est la fonction de 0,5 mbar d'azote dans le frittage ? Prévenir la perte de chrome pour des cermets plus résistants

- Pourquoi un refroidissement brutal immédiat est-il requis après le traitement par choc thermique au carbone (CTS) du carbone mésoporeux ? Préservez la structure atomique de votre matériau

- Pourquoi la poudre de nitrure de bore (BN) est-elle utilisée comme diluant ? Améliorer la précision de la cinétique d'oxydation du fer

- Quelle est la fonction d'un four à résistance industriel dans la fusion du magnésium en HPDC ? Maîtriser la précision thermique

- Quel est le but de la conception des sorties inclinées vers le haut des capuchons de contrôle d'un four à bain de sel ?

- Pourquoi un four de séchage à température constante est-il utilisé pour le charbon actif ? Assurer l'intégrité des pores et l'efficacité d'adsorption

- Pourquoi utiliser un bain d'huile chauffant de précision pour l'AP-SCVD ? Maîtriser la pression de vapeur du précurseur pour la précision des couches minces