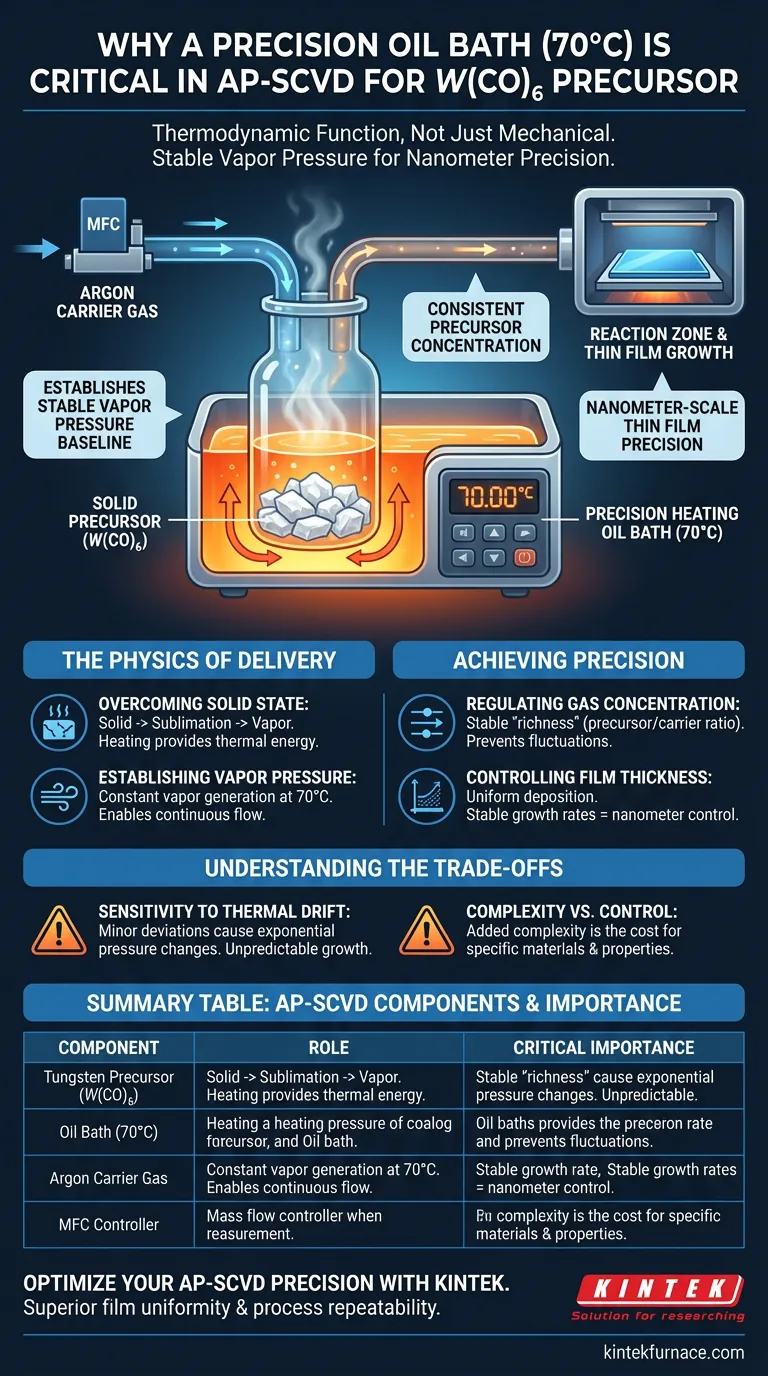

Un bain d'huile chauffant à température contrôlée de précision est essentiel en dépôt chimique en phase vapeur spatial à pression atmosphérique (AP-SCVD) car le précurseur de tungstène, l'hexacarbonyle de tungstène ($W(CO)_6$), est solide à température ambiante. Pour utiliser ce matériau, le système doit maintenir le précurseur à exactement 70°C afin de générer une pression de vapeur suffisante, permettant au gaz porteur d'argon de transporter la concentration chimique nécessaire vers la zone de réaction.

Point clé à retenir Le bain d'huile remplit une fonction thermodynamique, pas seulement mécanique. En bloquant la température du précurseur à 70°C, le système établit une ligne de base de pression de vapeur stable, ce qui est le prérequis pour obtenir des taux de croissance constants et une précision à l'échelle nanométrique dans l'épaisseur des couches minces.

La physique de la livraison du précurseur

Surmonter l'état solide

Le principal défi de ce procédé AP-SCVD spécifique réside dans l'état physique du matériau source. L'hexacarbonyle de tungstène ($W(CO)_6$) existe à l'état solide dans des conditions de température ambiante standard.

Sans apport d'énergie thermique, le précurseur ne peut pas passer efficacement en phase gazeuse. Le bain d'huile chauffant fournit l'énergie nécessaire pour sublimer le solide ou générer une vapeur adéquate, rendant le produit chimique disponible pour le transport.

Établir la pression de vapeur

L'objectif du chauffage du barboteur n'est pas simplement de réchauffer le matériau, mais de générer une pression de vapeur spécifique. À 70°C, le précurseur libère une quantité quantifiable et constante de vapeur.

Cette génération de vapeur constante est ce qui permet au système de fonctionner comme un procédé à flux continu plutôt que comme un procédé par lots.

Atteindre la précision à l'échelle nanométrique

Réguler la concentration de gaz

Une fois la vapeur générée, elle doit être acheminée vers la zone de réaction. Un contrôleur de débit massique (MFC) de haute précision introduit de l'argon comme gaz porteur pour entraîner la vapeur de tungstène hors du barboteur.

La précision du bain d'huile garantit que la "richesse" du flux de gaz (le rapport précurseur/gaz porteur) reste constante. Si la température du bain fluctue, la concentration de tungstène dans le flux d'argon varierait, rendant inefficace la régulation du MFC.

Contrôler l'épaisseur du film

La métrique ultime du succès en AP-SCVD est l'uniformité du film déposé. Le procédé exige un contrôle de l'épaisseur à l'échelle nanométrique.

Des taux de croissance stables sont impossibles sans un approvisionnement stable en précurseur. Le bain d'huile de précision élimine les variables induites par la température, garantissant que l'épaisseur du film est dictée uniquement par la durée du procédé et les débits, plutôt que par les fluctuations environnementales.

Comprendre les compromis

Sensibilité à la dérive thermique

La dépendance à la sublimation ou à la vaporisation signifie que le procédé est très sensible à la dérive thermique. Même des écarts mineurs par rapport au point de consigne de 70°C peuvent entraîner des changements exponentiels de la pression de vapeur.

Si le bain d'huile ne parvient pas à maintenir la précision, la concentration du précurseur augmentera ou diminuera de façon spectaculaire. Cela entraîne des taux de croissance imprévisibles et des films qui ne respectent pas les spécifications d'épaisseur.

Complexité vs. Contrôle

La mise en œuvre d'un bain d'huile de précision ajoute une complexité mécanique et des exigences de maintenance au système par rapport aux précurseurs liquides à température ambiante.

Cependant, cette complexité est le coût nécessaire pour utiliser des précurseurs solides comme le $W(CO)_6$. Le compromis permet d'accéder à des propriétés matérielles spécifiques (comme le dépôt de tungstène) qui pourraient autrement être inaccessibles avec des sources liquides plus simples.

Assurer la fiabilité du procédé

Pour garantir le succès de votre procédé AP-SCVD, vous devez considérer le contrôle de la température comme une variable d'importance égale au débit de gaz.

- Si votre objectif principal est l'uniformité du film : Assurez-vous que votre bain d'huile dispose d'une boucle de rétroaction serrée pour éviter les oscillations thermiques, car la température est directement corrélée à la concentration du précurseur.

- Si votre objectif principal est la répétabilité du procédé : Vérifiez que le débit du gaz porteur d'argon est spécifiquement calibré par rapport à la pression de vapeur générée à 70°C.

La véritable précision en dépôt chimique en phase vapeur commence par la stabilité thermique du matériau source.

Tableau récapitulatif :

| Composant | Rôle dans le procédé AP-SCVD | Importance critique |

|---|---|---|

| Précurseur de tungstène | Matériau source solide ($W(CO)_6$) | Nécessite une sublimation pour passer en phase gazeuse |

| Bain d'huile (70°C) | Régulation thermique de précision | Établit une pression de vapeur stable pour un approvisionnement constant |

| Gaz porteur d'argon | Mécanisme de transport du précurseur | Maintient le rapport de concentration lorsque la température est bloquée |

| Contrôleur MFC | Régulation du débit de gaz | Assure des taux de croissance stables et une précision à l'échelle nanométrique |

Optimisez la précision de votre AP-SCVD avec KINTEK

Ne laissez pas les fluctuations thermiques compromettre la qualité de vos couches minces à l'échelle nanométrique. Fort de sa R&D experte et de sa fabrication de classe mondiale, KINTEK fournit des systèmes de chauffage de haute précision et une gamme complète de systèmes Muffle, Tube, Rotatif, sous Vide et CVD. Que vous travailliez avec des précurseurs solides comme le $W(CO)_6$ ou des systèmes de livraison de gaz complexes, nos fours de laboratoire haute température sont entièrement personnalisables pour répondre à vos besoins de recherche uniques.

Prêt à obtenir une uniformité de film et une répétabilité de procédé supérieures ?

Contactez KINTEK dès aujourd'hui pour une consultation d'expert

Guide Visuel

Références

- Zhuotong Sun, Judith L. MacManus‐Driscoll. Low-temperature open-atmosphere growth of WO<sub>3</sub> thin films with tunable and high-performance photoresponse. DOI: 10.1039/d3tc02257a

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- Machine HFCVD Système d'équipement pour l'étirage du moule Revêtement nanodiamantaire

- Four tubulaire CVD à chambre divisée avec machine CVD à station de vide

- Four tubulaire vertical à quartz de laboratoire Four tubulaire

Les gens demandent aussi

- Quel est le rôle d'un évaporateur rotatif dans l'extraction de l'acétate d'isopulegyle ? Protéger la pureté et la stabilité

- Pourquoi un système de protection gazeuse N2 et SF6 est-il requis pour la fusion du magnésium ? Assurer la sécurité et la pureté de l'alliage

- Quelles sont les exigences en matière d'équipement pour les fours à haute température lors de la synthèse de biochar magnétique ? Trouvez les spécifications clés.

- Comment la taille des particules de nano-MgO influence-t-elle le dopage au soufre dans le charbon actif ? Optimiser le dopage pour des matériaux de laboratoire haute performance

- Comment les cibles de h-BN améliorent-elles les rapports de commutation des memristeurs ? Maximiser les fenêtres logiques avec des précurseurs de haute pureté

- Pourquoi les réacteurs hydrothermaux de précision sont-ils nécessaires pour la modification de la coque de noix ? Libérer le potentiel de l'énergie de la biomasse

- Pourquoi la décomposition thermique dans un four à haute température est-elle nécessaire pour l'élimination du PVDF ? Optimiser l'efficacité du recyclage des batteries

- Quelle est la fonction d'une étuve de séchage sous vide dans les essais de ciment ? Préserver l'intégrité de l'échantillon pour l'analyse XRD/MIP