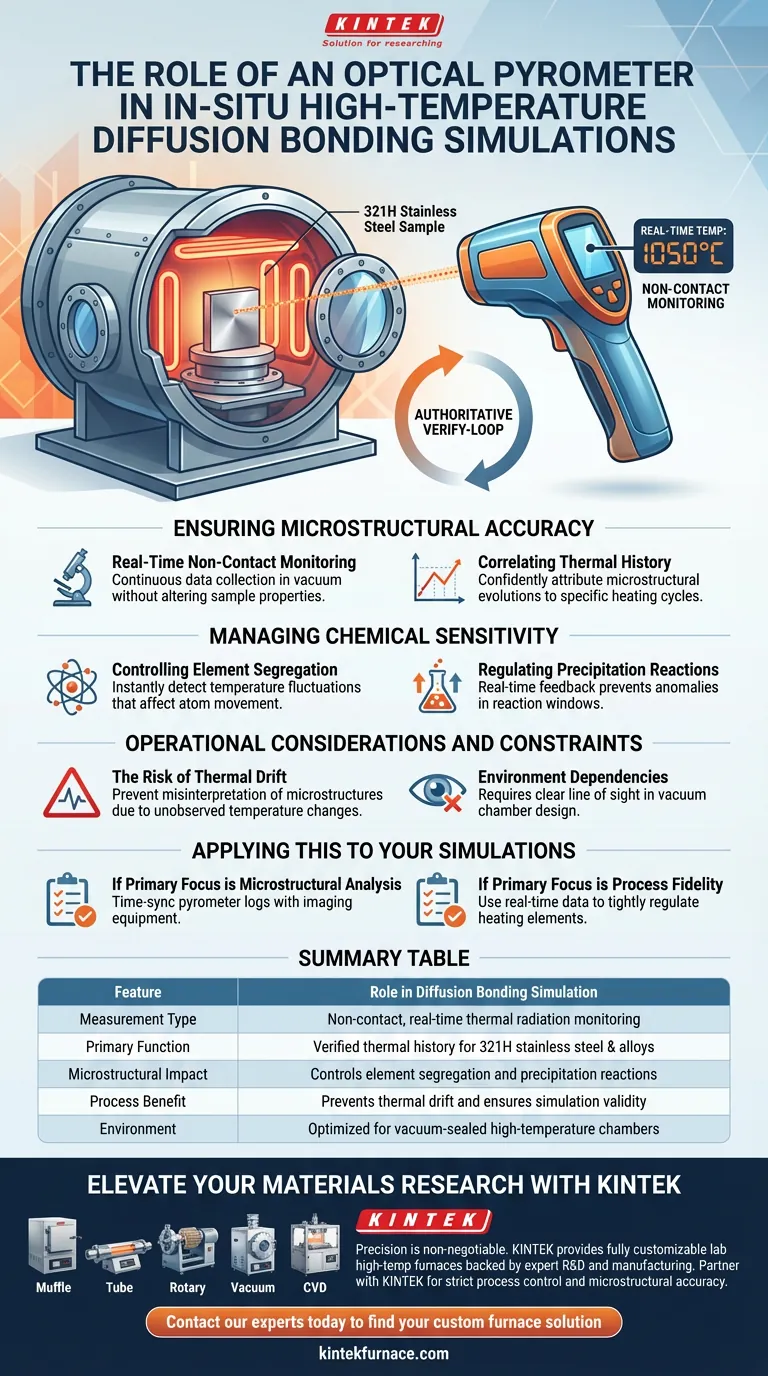

La fonction principale d'un pyromètre optique dans ce contexte est d'assurer une surveillance précise, sans contact et en temps réel de la température des échantillons, tels que l'acier inoxydable 321H, situés dans un équipement sous vide. En mesurant constamment la température de surface sans contact physique, il agit comme la boucle de vérification faisant autorité pour les conditions thermiques pendant la simulation.

Étant donné que le soudage par diffusion implique des réactions de ségrégation et de précipitation d'éléments très sensibles, le pyromètre optique est essentiel pour garantir que tout changement microstructural observé est le résultat direct d'un historique thermique spécifiquement vérifié.

Assurer la précision microstructurelle

Surveillance sans contact en temps réel

Les simulations in situ se déroulent souvent dans des environnements sous vide où les thermocouples physiques peuvent être peu pratiques ou intrusifs. Un pyromètre optique résout ce problème en mesurant le rayonnement thermique à distance.

Cela permet une collecte continue de données sur les échantillons d'acier inoxydable 321H sans modifier leur position physique ou leurs propriétés de surface.

Corrélation de l'historique thermique

La validité d'une simulation dépend de la connaissance exacte de la température à laquelle l'échantillon a été exposé et pendant combien de temps. Le pyromètre crée un enregistrement précis de l'historique thermique.

Cela garantit que les évolutions microstructurales observées par les chercheurs peuvent être attribuées en toute confiance au cycle de chauffage spécifique appliqué.

Gestion de la sensibilité chimique

Contrôle de la ségrégation des éléments

Le soudage par diffusion est un processus piloté par le mouvement des atomes. La ségrégation d'éléments spécifiques dans l'acier est très sensible aux changements thermiques.

Si la température dévie ne serait-ce que légèrement, la vitesse et la nature de la ségrégation changent. Le pyromètre détecte ces fluctuations instantanément, permettant un contrôle strict du processus.

Régulation des réactions de précipitation

Semblable à la ségrégation, les réactions de précipitation sont dictées par des fenêtres de température précises.

Le retour d'information en temps réel du pyromètre garantit que ces réactions se produisent exactement comme prévu, empêchant les anomalies qui pourraient fausser les résultats de la simulation.

Considérations opérationnelles et contraintes

Le risque de dérive thermique

Étant donné que les réactions chimiques impliquées sont si sensibles, toute défaillance de la surveillance peut rendre une simulation invalide.

Sans la boucle de rétroaction en temps réel fournie par le pyromètre, une dérive thermique non observée pourrait amener les chercheurs à mal interpréter pourquoi des microstructures spécifiques se sont formées.

Dépendances environnementales

Bien que puissant, le pyromètre optique repose sur une ligne de visée claire à l'intérieur de l'équipement sous vide.

C'est strictement un outil d'observation ; il assure la précision mais nécessite que la conception de la chambre à vide permette des trajets optiques sans contact.

Application à vos simulations

Pour garantir que vos simulations à haute température produisent des données scientifiques valides, concentrez-vous sur la manière dont vous utilisez la télémétrie thermique.

- Si votre objectif principal est l'analyse microstructurale : Assurez-vous que vos journaux de pyromètre sont synchronisés dans le temps avec votre équipement d'imagerie pour corréler des changements structurels spécifiques à des températures exactes.

- Si votre objectif principal est la fidélité du processus : Utilisez les données en temps réel pour réguler étroitement les éléments chauffants, minimisant les fluctuations thermiques qui déclenchent une ségrégation indésirable des éléments.

Une surveillance thermique précise est le seul moyen de garantir que vos résultats de simulation reflètent véritablement la physique du processus de soudage par diffusion.

Tableau récapitulatif :

| Caractéristique | Rôle dans la simulation de soudage par diffusion |

|---|---|

| Type de mesure | Surveillance du rayonnement thermique sans contact et en temps réel |

| Fonction principale | Historique thermique vérifié pour l'acier inoxydable 321H et ses alliages |

| Impact microstructural | Contrôle la ségrégation des éléments et les réactions de précipitation |

| Avantage du processus | Prévient la dérive thermique et assure la validité de la simulation |

| Environnement | Optimisé pour les chambres sous vide scellées à haute température |

Améliorez votre recherche sur les matériaux avec KINTEK

La précision est non négociable dans le soudage par diffusion et les simulations à haute température. KINTEK fournit des solutions thermiques de pointe soutenues par une R&D et une fabrication expertes. Que vous ayez besoin de systèmes Muffle, Tube, Rotatif, Sous Vide ou CVD, nos fours de laboratoire haute température sont entièrement personnalisables pour répondre à vos besoins de recherche uniques.

Ne laissez pas la dérive thermique compromettre vos résultats. Collaborez avec KINTEK pour obtenir le contrôle strict du processus et la précision microstructurale que votre projet exige. Contactez nos experts dès aujourd'hui pour trouver votre solution de four personnalisée !

Guide Visuel

Références

- Isac Lazar, Filip Lenrick. Diffusion Bonding 321-Grade Stainless Steel: Failure and Multimodal Characterization. DOI: 10.1093/mam/ozae019

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Éléments chauffants thermiques en disiliciure de molybdène MoSi2 pour four électrique

- Assemblage d'étanchéité de traversée d'électrode à vide à bride CF KF pour les systèmes à vide

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- Four rotatif électrique Petit four rotatif Usine de pyrolyse de la biomasse Four rotatif

- Four à moufle de laboratoire avec levage par le bas

Les gens demandent aussi

- Pourquoi un débitmètre massique (MFC) est-il nécessaire pour les tests de CDM ? Assurer des données cinétiques précises et des performances catalytiques

- Quels sont les avantages de l'utilisation d'un thermocouple de type B pour la réduction de scories à 1600°C ? Précision dans les ultra-hautes températures

- Pourquoi les coupelles ou creusets en alumine (Al2O3) sont-ils essentiels pour les tests DSC des alliages de titane ? Aperçus d'experts

- Comment évaluer la résistance à la température des tubes de four en céramique d'alumine ? Assurez une fiabilité à long terme dans votre laboratoire

- Comment la clarté optique des tubes de quartz profite-t-elle aux processus de laboratoire ? Améliorez le contrôle et la précision des expériences à haute température

- Comment une cocotte-minute de réaction à haute pression facilite-t-elle la formation de structures 3D cœur-coquille ? Maîtriser la synthèse de catalyseurs hydrothermaux

- Quels types de plateaux sont compatibles avec les éléments chauffants MoSi2 ? Assurez des performances et une longévité optimales

- Quels sont les avantages des pompes à vide à circulation d'eau ? Découvrez des solutions sans huile et fiables pour des processus propres