La principale justification technique de l'utilisation de creusets en alumine de haute pureté pour la réduction des métaux assistée par micro-ondes réside dans leur combinaison d'une faible perte diélectrique et d'une stabilité chimique exceptionnelle à haute température. Ces propriétés garantissent que l'énergie des micro-ondes traverse le récipient pour chauffer directement les réactifs, plutôt que de chauffer le creuset lui-même, tout en empêchant le récipient de réagir avec les produits de réduction agressifs.

La valeur critique de l'alumine de haute pureté réside dans sa capacité à agir comme une fenêtre transparente pour l'énergie des micro-ondes, facilitant le chauffage volumétrique de l'échantillon tout en résistant à la contamination par des sous-produits tels que le carbure de tantale ou les oxydes de manganèse.

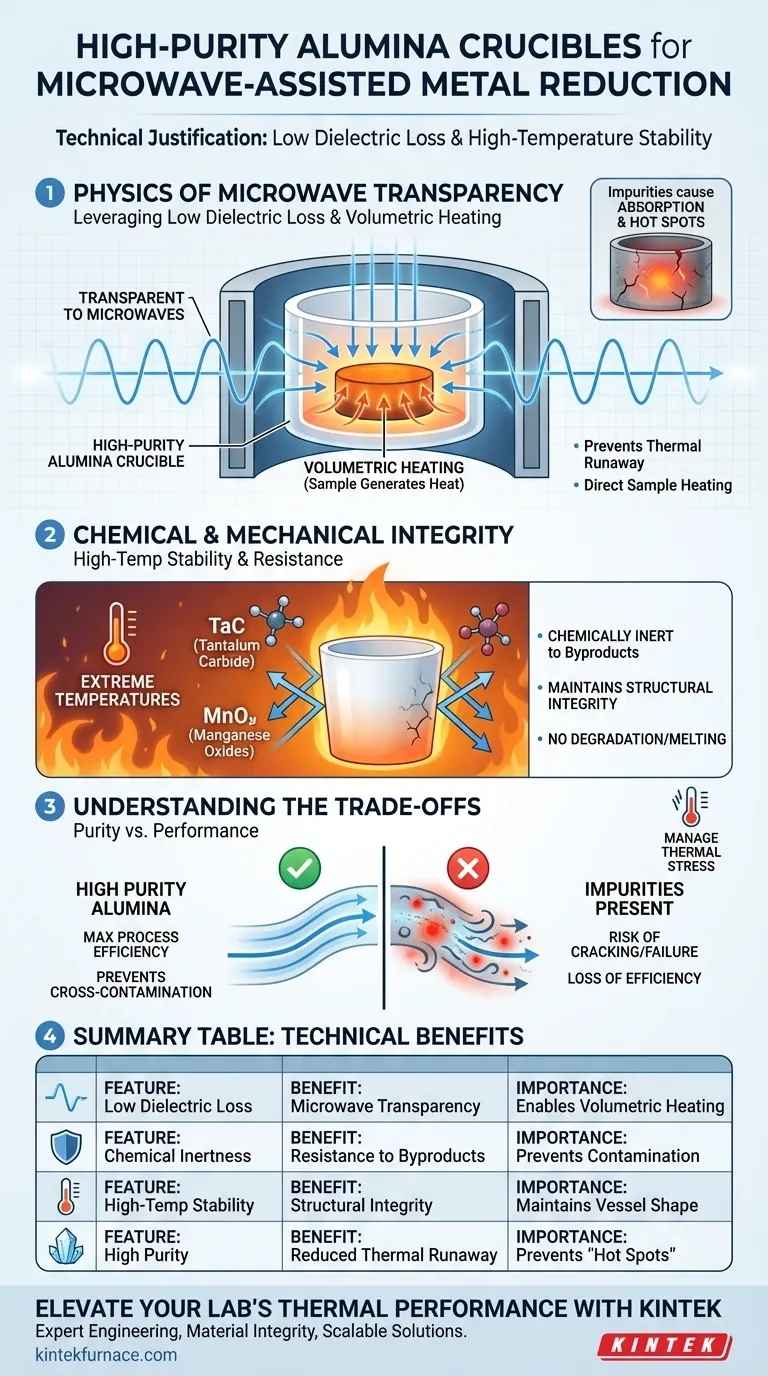

La physique de la transparence aux micro-ondes

Exploiter la faible perte diélectrique

L'exigence fondamentale pour un récipient à micro-ondes est une faible perte diélectrique. L'alumine de haute pureté est presque transparente aux micro-ondes, ce qui signifie qu'elle n'absorbe pas une quantité significative d'énergie du champ électromagnétique.

Obtenir un chauffage volumétrique

Étant donné que le creuset n'absorbe pas l'énergie, les micro-ondes traversent directement la paroi du récipient pour atteindre l'échantillon contenant du carbone à l'intérieur.

Cela permet un chauffage volumétrique, où l'échantillon génère de la chaleur en interne plutôt que de dépendre de la conduction des parois du conteneur.

Prévenir l'emballement thermique

Si le creuset absorbait l'énergie des micro-ondes, il chaufferait indépendamment de l'échantillon. L'alumine de haute pureté empêche cette surchauffe, garantissant que le profil de température est contrôlé par la cinétique de la réaction plutôt que par les propriétés du récipient.

Intégrité chimique et mécanique

Stabilité à haute température

Les processus de réduction des métaux se déroulent à des températures extrêmes. L'alumine de haute pureté maintient sa stabilité chimique dans ces conditions rigoureuses, garantissant que le récipient ne se dégrade pas et ne fond pas pendant le processus.

Résistance aux produits de réduction

Au cours du processus de réduction, des sous-produits agressifs tels que le carbure de tantale ou les oxydes de manganèse sont souvent formés.

L'alumine est chimiquement inerte à ces composés spécifiques. Cela empêche le creuset de réagir avec le contenu, ce qui préserve la pureté du métal réduit et prolonge la durée de vie du creuset.

Résistance mécanique

Au-delà des propriétés thermiques et chimiques, le processus nécessite un récipient doté d'une résistance mécanique substantielle. L'alumine offre l'intégrité structurelle nécessaire pour contenir la charge sans défaillance sous la contrainte du processus.

Comprendre les compromis : pureté vs performance

Le risque d'impuretés

Il est essentiel de noter que ces avantages dépendent strictement de la haute pureté de l'alumine.

Si des impuretés sont présentes dans la matrice céramique, la perte diélectrique augmente. Cela amène le creuset à commencer à absorber l'énergie des micro-ondes, entraînant des "points chauds", des fissures potentielles et une perte d'efficacité du processus.

Gestion des contraintes thermiques

Bien que l'alumine soit résistante, c'est un matériau céramique. Le chauffage volumétrique rapide de l'échantillon peut créer des gradients de température entre l'échantillon chaud et la paroi plus froide du creuset.

Les utilisateurs doivent s'assurer que la résistance mécanique de la qualité d'alumine choisie est suffisante pour supporter les contraintes de dilatation thermique causées par ce chauffage interne rapide.

Faire le bon choix pour votre objectif

Pour maximiser l'efficacité de votre processus de réduction assistée par micro-ondes, alignez votre sélection de matériaux sur vos contraintes techniques spécifiques.

- Si votre objectif principal est l'efficacité du processus : Privilégiez la pureté la plus élevée disponible pour minimiser la perte diélectrique, assurant un transfert d'énergie maximal directement à l'échantillon contenant du carbone.

- Si votre objectif principal est la pureté de l'échantillon : Comptez sur l'inertie de l'alumine pour prévenir la contamination croisée, en particulier lorsque vous travaillez avec des sous-produits réactifs tels que le carbure de tantale.

L'alumine de haute pureté n'est pas seulement un conteneur ; c'est un composant actif du système thermique qui définit le succès de la réduction assistée par micro-ondes.

Tableau récapitulatif :

| Caractéristique | Avantage technique | Importance dans la réduction par micro-ondes |

|---|---|---|

| Faible perte diélectrique | Transparence aux micro-ondes | Permet le chauffage volumétrique en transférant l'énergie directement à l'échantillon. |

| Inertie chimique | Résistance aux sous-produits | Empêche la contamination par des produits agressifs comme le carbure de tantale. |

| Stabilité à haute température | Intégrité structurelle | Maintient la forme et les performances du récipient à des températures de processus extrêmes. |

| Haute pureté | Réduction de l'emballement thermique | Prévient les "points chauds" et les fissures en minimisant l'absorption involontaire d'énergie. |

Élevez les performances thermiques de votre laboratoire avec KINTEK

La précision dans la réduction assistée par micro-ondes commence par le bon équipement. Soutenu par une R&D et une fabrication expertes, KINTEK propose une gamme complète de systèmes de muffles, de tubes, rotatifs, sous vide et CVD, ainsi que des céramiques de laboratoire haute performance. Nos solutions de haute pureté sont conçues pour résister aux produits de réduction agressifs tout en garantissant une efficacité énergétique maximale.

Pourquoi choisir KINTEK ?

- Ingénierie experte : Fours haute température personnalisables, adaptés à vos besoins de recherche uniques.

- Intégrité des matériaux : Composants en alumine de haute pureté qui préviennent la contamination et l'emballement thermique.

- Solutions évolutives : Des fours de laboratoire de paillasse aux systèmes CVD complexes.

Prêt à optimiser votre processus de réduction des métaux ? Contactez KINTEK dès aujourd'hui pour une consultation et laissez nos experts concevoir la solution thermique parfaite pour votre laboratoire.

Guide Visuel

Références

- Ansan Pokharel, Terence Musho. Microwave-assisted recycling of tantalum and manganese from end-of-life tantalum capacitors. DOI: 10.1038/s41598-025-96574-7

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four à creuset de condensation pour l'extraction et la purification du magnésium

- Four de frittage de porcelaine dentaire sous vide pour laboratoires dentaires

- 915MHz MPCVD Diamond Machine Microwave Plasma Chemical Vapor Deposition System Reactor

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- Four de fusion à induction sous vide et four de fusion à arc

Les gens demandent aussi

- Pourquoi un bateau en quartz est-il nécessaire lors de l'APCVD pour le MoO2 ? Assurer la synthèse de nanobandes monocristallines de haute pureté

- Quel est le but d'un lit de poudre d'alumine ? Optimiser le déliantage thermique pour les pièces céramiques imprimées en 3D

- Quel est le rôle de la feuille d'or (Au), de platine (Pt) ou de platine-iridium (Pt-Ir) dans les expériences de fusion de silicates ?

- Quels sont les avantages de l'utilisation d'un réacteur en verre de quartz ? Visibilité et pureté supérieures dans les expériences de sels fondus

- Comment les modules de refroidissement des fours de laboratoire à haute température gèrent-ils l'énergie thermique ? Protégez les composants de votre système

- Quelle est la fonction d'un évaporateur rotatif dans la récupération de la lignine d'acide formique ? Préserver la qualité et améliorer l'efficacité

- Quel est le but d'une chambre à vide de laboratoire dans la préparation d'encres sacrificielles ? Assurer l'intégrité structurelle.

- De quoi sont faits les tubes de four tubulaire ? Choisissez le bon matériau pour votre processus