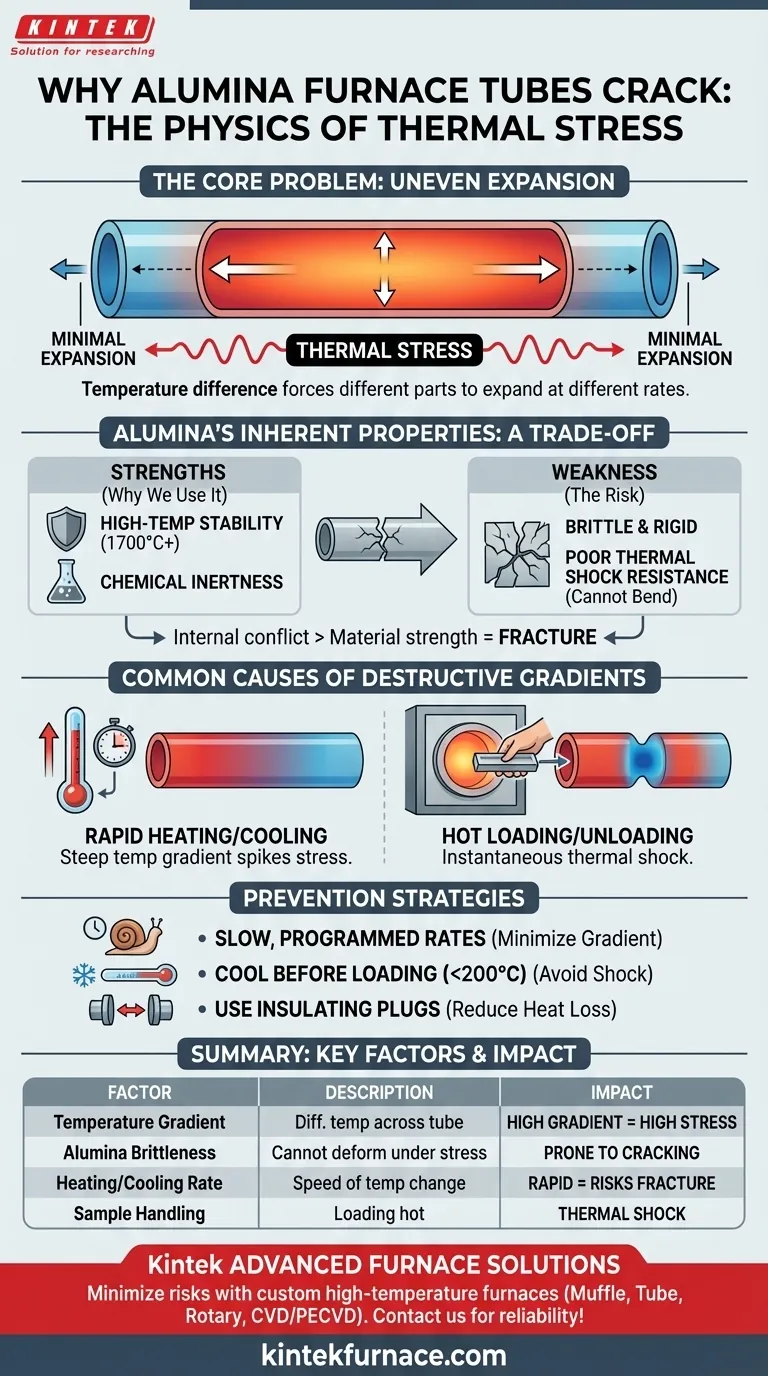

Fondamentalement, une différence de température significative oblige différentes parties du tube en alumine à se dilater ou à se contracter à des vitesses différentes. L'alumine étant une céramique rigide et cassante, elle ne peut pas se plier pour absorber ce mouvement inégal. Ce conflit interne crée une tension physique immense, connue sous le nom de stress thermique, qui finit par dépasser la résistance du matériau et provoque sa fracture.

Le problème fondamental réside dans l'inadéquation entre les propriétés de l'alumine et les exigences opérationnelles. Bien qu'elle soit appréciée pour sa stabilité à haute température, la fragilité inhérente de l'alumine la rend extrêmement vulnérable au stress thermique généré par des changements de température rapides ou inégaux.

La physique du stress thermique dans l'alumine

Pour éviter les fissures, il est crucial de comprendre le mécanisme de défaillance. Le problème n'est pas la température élevée elle-même, mais la différence de température à travers la longueur du tube.

Dilatation thermique inégale

Tous les matériaux se dilatent lorsqu'ils sont chauffés et se contractent lorsqu'ils sont refroidis. Dans un tube de four, la zone de chauffage centrale devient très chaude et se dilate considérablement.

Les extrémités du tube, qui se trouvent à l'extérieur de la zone de chauffage, restent beaucoup plus froides et se dilatent très peu. Cette différence de dilatation crée une puissante lutte interne au sein du matériau.

Le rôle critique des gradients de température

Un gradient de température est le taux de changement de température sur une distance. Un gradient abrupt signifie une grande différence de température sur une courte zone.

Dans de nombreuses configurations de four, la différence entre le centre chaud et les extrémités froides peut dépasser 1000°C. Ce gradient extrême est la cause directe d'un stress thermique élevé.

Fragilité inhérente de l'alumine

Les métaux réagissent souvent au stress en se pliant ou en se déformant. L'alumine, cependant, a une faible résistance au choc thermique.

Cela signifie que c'est un matériau fragile qui ne peut pas soulager le stress en changeant de forme. Lorsque le stress thermique interne dépasse sa limite structurelle, son seul mode de défaillance est de se fissurer.

Scénarios courants provoquant des gradients destructeurs

Ces principes physiques se manifestent lors de procédures opérationnelles spécifiques, souvent évitables.

Pendant le chauffage et le refroidissement normaux

Même pendant un cycle opérationnel normal, les extrémités du tube seront toujours plus froides que le centre.

Si vous chauffez ou refroidissez le four trop rapidement, vous ne laissez pas assez de temps à la chaleur pour se répartir uniformément. Cela accentue temporairement le gradient de température, faisant grimper le stress thermique et risquant la fracture.

Pendant le chargement et le déchargement des échantillons

Une défaillance catastrophique se produit souvent lorsque les opérateurs introduisent ou retirent des échantillons à haute température.

Placer un support ou une barquette d'échantillon à température ambiante dans un four à 1000°C crée un point froid localisé et soudain sur la paroi intérieure du tube. Ce choc thermique instantané suffit souvent à provoquer une fissuration immédiate.

Comprendre les compromis : Pourquoi utiliser l'alumine ?

Compte tenu de sa sensibilité au choc thermique, il est juste de se demander pourquoi l'alumine est utilisée. La réponse réside dans ses autres propriétés exceptionnelles, qui créent un compromis d'ingénierie nécessaire.

Stabilité thermique inégalée

L'alumine de haute pureté peut fonctionner à des températures extrêmement élevées (souvent supérieures à 1700°C) sans fondre, se dégrader ou se déformer sous son propre poids.

Excellente inertie chimique

L'alumine est très résistante aux attaques chimiques et ne réagit pas facilement avec la plupart des matériaux traités. Cela garantit la pureté de l'échantillon.

Le compromis inhérent

Les ingénieurs choisissent l'alumine malgré sa faible résistance au choc thermique car sa stabilité à haute température et chimique est non négociable pour de nombreuses applications. La responsabilité incombe alors à l'opérateur de respecter les limites du matériau par une procédure soignée.

Comment prévenir la fissuration des tubes de four

Vous pouvez prolonger considérablement la durée de vie de vos tubes de four en contrôlant la vitesse et la distribution du changement de température.

- Si votre objectif principal est la longévité opérationnelle : Utilisez toujours des taux de chauffage et de refroidissement lents et programmés pour minimiser le gradient de température entre la zone chaude et les extrémités.

- Si votre objectif principal est la manipulation sécurisée des échantillons : Ne chargez ou ne déchargez jamais les échantillons lorsque le four est chaud. Attendez toujours qu'il refroidisse à une température de sécurité (généralement inférieure à 200°C).

- Si votre objectif principal est d'atténuer le stress inhérent à la conception : Utilisez des bouchons en fibre céramique aux deux extrémités du tube pour agir comme isolants, ce qui aide à réduire la perte de chaleur et à adoucir le gradient de température.

En fin de compte, traiter un tube en alumine avec une compréhension de sa nature fragile est la clé d'une performance fiable et durable.

Tableau récapitulatif :

| Facteur | Description | Impact sur la fissuration |

|---|---|---|

| Gradient de température | Différence de température à travers le tube | Un gradient élevé augmente le stress thermique |

| Fragilité de l'alumine | Incapacité du matériau à se déformer sous contrainte | Le rend sujet aux fissures sous contrainte |

| Vitesse de chauffage/refroidissement | Rapidité du changement de température | Les changements rapides accentuent le gradient et risquent la fracture |

| Manipulation des échantillons | Chargement/déchargement à haute température | Provoque un choc thermique et une fissuration immédiate |

Protégez vos investissements de laboratoire avec les solutions de four avancées de KINTEK ! Grâce à une R&D exceptionnelle et à une fabrication interne, nous fournissons à divers laboratoires des fours à haute température tels que les systèmes Muffle, Tube, Rotary, Vacuum & Atmosphere, et CVD/PECVD. Notre solide capacité de personnalisation profonde garantit un ajustement précis à vos besoins expérimentaux uniques, minimisant les risques tels que le stress thermique et prolongeant la durée de vie de l'équipement. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons améliorer l'efficacité et la fiabilité de votre laboratoire !

Guide Visuel

Produits associés

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- Four à moufle de laboratoire avec levage par le bas

- Four tubulaire à quartz de laboratoire multizone Four tubulaire

Les gens demandent aussi

- Quelles caractéristiques de sécurité et de fiabilité sont intégrées dans un four tubulaire vertical ? Assurer un traitement sûr et cohérent à haute température

- Quelle est la différence entre les fours à rouleaux et les fours tubulaires dans leur utilisation des tubes en céramique d'alumine ? Comparez le transport et le confinement.

- Quelles sont les exigences matérielles pour les tubes de four ? Optimiser les performances et la sécurité dans les laboratoires à haute température

- Quelle fonction un four tubulaire remplit-il dans la croissance PVT des cristaux moléculaires d'agrégats J ? Maîtrise du contrôle thermique

- Comment un four tubulaire vertical facilite-t-il la simulation du processus de frittage industriel des minerais de fer ?