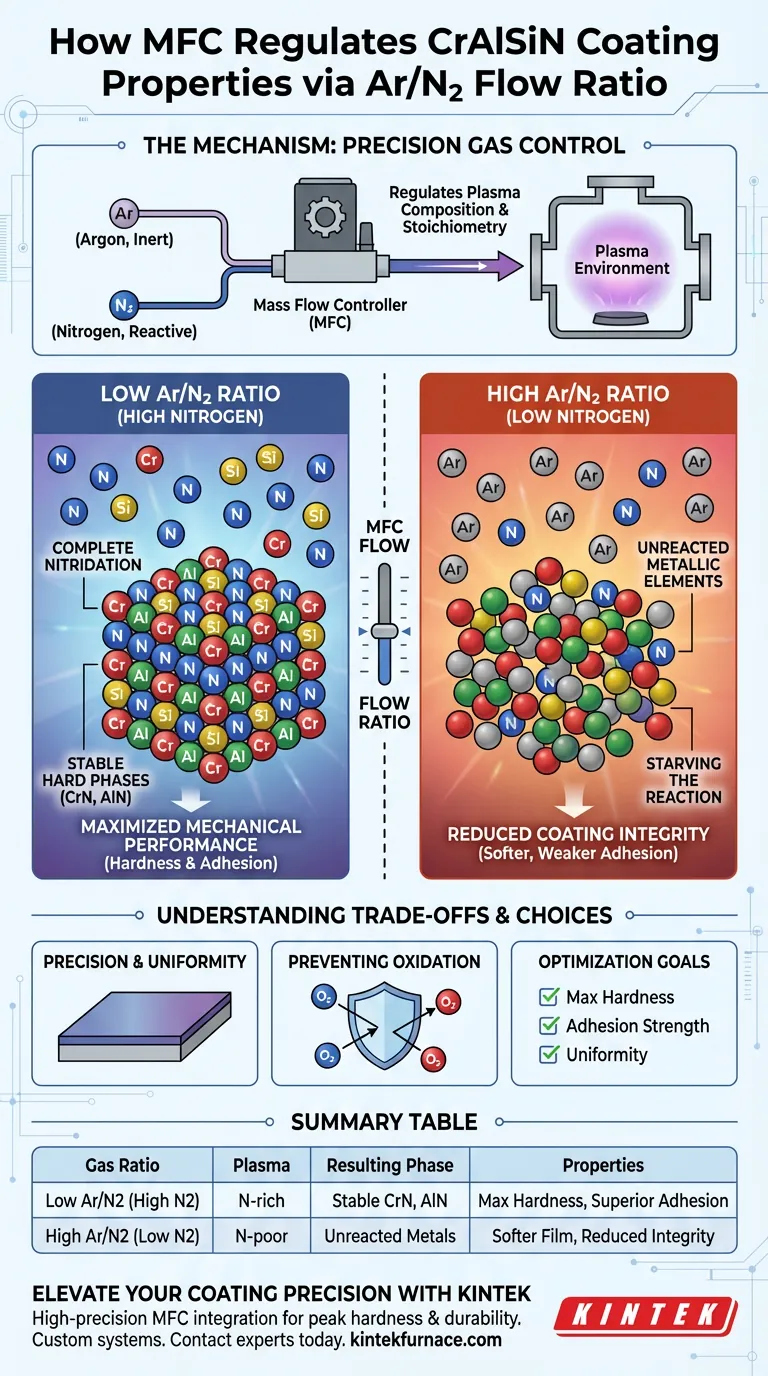

En contrôlant strictement le rapport argon/azote, un débitmètre massique (MFC) détermine la composition chimique fondamentale du plasma pendant le processus de dépôt. Cette régulation dicte si les atomes métalliques réagissent complètement pour former des céramiques dures ou restent dans un état métallique plus mou, contrôlant ainsi directement la dureté et l'adhérence des revêtements CrAlSiN.

Point clé à retenir Le contrôle précis des gaz est le levier de la qualité du revêtement. Un rapport argon/azote plus faible garantit un environnement riche en azote, favorisant la transformation complète des métaux en phases céramiques stables et dures comme le CrN et le AlN, tandis que le manque d'azote compromet l'intégrité structurelle.

Le Mécanisme de Contrôle

Régulation de la Composition du Plasma

Le MFC agit comme le gardien de l'environnement réactif à l'intérieur de la chambre à vide.

En mesurant avec précision les débits, le MFC établit la concentration spécifique de gaz réactifs (azote) par rapport aux gaz inertes (argon).

Détermination de la Stœchiométrie de Phase

Le rapport établi par le MFC influence directement la stœchiométrie du film final.

Il détermine s'il y a suffisamment d'atomes d'azote présents pour se lier à chaque atome métallique pulvérisé (Chrome, Aluminium, Silicium).

Impact d'un Faible Rapport Ar/N2 (Azote Élevé)

Promotion d'une Nitruration Complète

Un rapport Ar/N2 plus faible indique une concentration plus élevée d'azote dans le système.

Cette abondance favorise la nitruration complète des atomes métalliques éjectés de la cible.

Formation de Phases Dures Stables

Avec suffisamment d'azote, le processus favorise la création de phases céramiques dures, stables et stœchiométriques.

Plus précisément, cela facilite la cristallisation des structures CrN (nitrure de chrome) et AlN (nitrure d'aluminium).

Maximisation des Performances Mécaniques

La présence de ces phases céramiques entièrement réagies est directement corrélée à des propriétés de revêtement supérieures.

Les utilisateurs observeront une dureté de revêtement significativement plus élevée et une force d'adhérence améliorée au substrat.

Conséquences d'un Rapport Ar/N2 Élevé (Azote Faible)

Affamer la Réaction

Un rapport Ar/N2 plus élevé restreint la disponibilité d'azote réactif dans le plasma.

Cela crée un environnement "pauvre en azote" où la réaction chimique ne peut pas se maintenir pleinement.

Éléments Métalliques Non Réagis

Lorsque l'azote est insuffisant, les atomes métalliques se déposent sur le substrat sans former de liaison.

Cela conduit à l'inclusion d'éléments métalliques non réagis dans la matrice du film.

Réduction de l'Intégrité du Revêtement

La présence de métal pur dans un revêtement céramique agit comme un défaut structurel.

Il en résulte un film plus mou avec des performances globales réduites et une adhérence plus faible.

Comprendre les Compromis

La Nécessité de la Précision

Bien que l'objectif principal soit souvent une dureté élevée, le rôle du MFC est également de maintenir la cohérence du processus.

Les fluctuations de débit, même mineures, peuvent entraîner des couches distinctes dans le revêtement où la dureté varie, créant des points faibles.

Prévention de l'Oxydation

Au-delà du rapport Ar/N2, le MFC doit réguler strictement le gaz porteur (argon) pour maintenir une pression positive.

Cela purge efficacement les impuretés de l'air, empêchant l'oxydation du matériau qui peut se produire si la pression du système chute ou fluctue.

Faire le Bon Choix pour Votre Objectif

Pour optimiser votre processus de revêtement CrAlSiN, vous devez régler le MFC pour qu'il corresponde à vos exigences de performance spécifiques.

- Si votre objectif principal est la dureté maximale : Privilégiez un rapport Ar/N2 plus faible pour assurer la formation de phases stœchiométriques dures comme le CrN et le AlN.

- Si votre objectif principal est la force d'adhérence : Maintenez un débit d'azote élevé pour éliminer les inclusions métalliques non réagies qui peuvent affaiblir l'interface entre le revêtement et le substrat.

- Si votre objectif principal est l'uniformité : Assurez-vous que votre MFC est calibré pour éviter la dérive du débit, car la cohérence du rapport de gaz est nécessaire pour maintenir les propriétés sur toute l'épaisseur du film.

Le MFC n'est pas juste une vanne ; c'est un interrupteur chimique qui détermine si vous déposez une céramique haute performance ou un film métallique compromis.

Tableau Récapitulatif :

| Condition du Rapport de Gaz | Environnement du Plasma | Composition de Phase Résultante | Propriétés Mécaniques |

|---|---|---|---|

| Faible Ar/N2 (N2 Élevé) | Riche en azote | Phases céramiques stables CrN et AlN | Dureté maximale et adhérence supérieure |

| Élevé Ar/N2 (N2 Faible) | Pauvre en azote | Inclusions métalliques non réagies | Film plus mou et intégrité structurelle réduite |

| Débit Incohérent | Fluctuant | Couches non uniformes et points faibles | Durabilité médiocre et performances incohérentes |

Élevez la Précision de Votre Revêtement avec KINTEK

Ne laissez pas un débit de gaz incohérent compromettre les performances de vos matériaux. Fort de R&D et de fabrication expertes, KINTEK propose des systèmes de fours muflés, tubulaires, rotatifs, sous vide et CVD de haute précision, y compris une intégration avancée de contrôle de débit massique pour garantir que vos revêtements CrAlSiN atteignent une dureté et une durabilité maximales. Nos systèmes sont entièrement personnalisables pour répondre à vos besoins uniques en laboratoire ou en industrie.

Prêt à optimiser votre processus de dépôt ? Contactez nos experts dès aujourd'hui pour trouver la solution de four haute température parfaite pour votre application.

Guide Visuel

Références

- Cheng‐Hsun Hsu, Z. Chang. Improvement in Surface Hardness and Wear Resistance of ADI via Arc-Deposited CrAlSiN Multilayer Films. DOI: 10.3390/ma18092107

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1200℃ Four à atmosphère contrôlée d'azote inerte

- Assemblage d'étanchéité de traversée d'électrode à vide à bride CF KF pour les systèmes à vide

- Système de machine MPCVD à résonateur cylindrique pour la croissance de diamants en laboratoire

- Traversée d'électrode sous ultra-vide Connecteur à bride Câble d'alimentation pour applications de haute précision

- Vanne d'arrêt à bille en acier inoxydable 304 316 pour les systèmes de vide

Les gens demandent aussi

- Quelle est la fonction d'une chemise refroidie par eau sur une sonde d'échantillonnage ? Optimiser l'atomisation et protéger le matériel

- Comment la spectroscopie de rayons X à dispersion d'énergie (EDX) aide-t-elle à ajuster les paramètres du four ? Contrôle de la qualité du biochar

- Comment un four de séchage par soufflage de laboratoire facilite-t-il le séchage du gel BCZT ? Solutions de précision pour des xérogels de haute qualité

- Comment la différence de température contribue-t-elle à la fissuration du tube de four en alumine ? Prévenez les fissures pour une durée de vie plus longue du tube

- Comment la structure du tube d'alumine scellé bénéficie-t-elle à la conception d'une électrode de référence ? Améliorer la précision de l'électrolyse

- Pourquoi une pompe à vide mécanique est-elle essentielle pour la fusion du Ti-50Nb-xMo ? Assurer la pureté et prévenir la fragilisation de l'alliage

- Quelle est la fonction des creusets en alumine de haute pureté ? Obtenir des résultats précis dans la recherche sur les sels de pyrométallurgie

- Quel est le rôle des tubes de quartz scellés sous vide dans la synthèse de Bi0.4Sb1.6Te3 ? Assurer la pureté et la stœchiométrie précise