L'équipement de technologie de frittage assisté par champ (FAST) à l'échelle industrielle résout fondamentalement le problème de la mise à l'échelle en permettant la production de composants à grande échelle plutôt que de simples échantillons expérimentaux. Contrairement aux unités de laboratoire limitées à de petits échantillons, les systèmes industriels peuvent traiter des volumes de matériaux considérablement plus importants tout en garantissant que les propriétés critiques du matériau ne sont pas perdues lors du processus de mise à l'échelle.

La principale valeur des systèmes FAST industriels réside dans leur capacité à combler le fossé entre la théorie de la science des matériaux et la réalité commerciale. En produisant des billettes à grande échelle qui conservent des effets de renforcement synergiques, ces systèmes permettent des tests mécaniques standardisés et une fabrication viable de composants.

Combler le fossé entre le laboratoire et l'usine

Au-delà des petits échantillons

Les unités à l'échelle du laboratoire sont essentielles pour la recherche initiale, mais sont intrinsèquement limitées par leur capacité de taille. Elles produisent généralement de petits échantillons adaptés à la microscopie ou aux tests de micro-dureté, mais insuffisants pour une application réelle.

L'équipement à l'échelle industrielle facilite la transition de ces petits échantillons de laboratoire vers des billettes à grande échelle. Cette capacité permet aux ingénieurs de traiter les volumes de matériaux nécessaires pour créer des composants de taille réelle.

Mécanismes opérationnels des systèmes à grande échelle

Pour gérer des volumes accrus, les systèmes FAST industriels emploient des stratégies mécaniques et électriques spécifiques.

Ces systèmes utilisent une pression axiale élevée combinée à un courant pulsé pour le chauffage direct. Cette double approche assure une consolidation et une densification efficaces dans la masse de matériau plus importante, ce qui est essentiel pour l'intégrité structurelle.

Préserver l'intégrité du matériau à grande échelle

Gestion de la dynamique thermique

L'un des défis les plus importants dans la mise à l'échelle des processus de frittage est la gestion de l'historique thermique d'une grande pièce. Les billettes plus grandes subissent intrinsèquement des vitesses de refroidissement relativement plus lentes par rapport aux minuscules échantillons de laboratoire.

Malgré ce changement dans la dynamique thermique, l'équipement FAST industriel est conçu pour maintenir des effets de renforcement synergiques. La technologie garantit que les propriétés bénéfiques obtenues en laboratoire ne sont pas sacrifiées lorsque le matériau est produit en vrac.

Permettre une validation standardisée

Surmonter la limitation des « échantillons »

Un obstacle majeur en ingénierie des matériaux est la validation des performances d'un nouveau matériau selon les normes de l'industrie. Les petits échantillons de laboratoire ne peuvent souvent pas être usinés en spécimens de test standard.

Production de volumes testables

L'équipement FAST à l'échelle industrielle produit un volume de matériau suffisant pour usiner des spécimens de test mécanique standard. Cela permet une validation rigoureuse par des tests de traction et des tests de résilience Charpy, fournissant les données nécessaires à la certification et à l'analyse d'ingénierie.

Comprendre les compromis

Implications de la masse thermique

Bien que les unités industrielles soient capables de maintenir les propriétés du matériau, la physique du chauffage à grande échelle introduit des différences inévitables. Les vitesses de refroidissement plus lentes mentionnées sont le résultat direct de la masse thermique accrue des grandes billettes.

Traduction du processus

En raison de ces différences thermiques, les paramètres développés sur une unité de laboratoire peuvent ne pas être transférés parfaitement à une unité industrielle. Les utilisateurs doivent anticiper une période d'optimisation pour garantir que les effets de renforcement sont conservés malgré le profil de refroidissement plus lent.

Faire le bon choix pour votre objectif

Pour déterminer si vous êtes prêt à passer à l'équipement FAST à l'échelle industrielle, considérez vos objectifs actuels :

- Si votre objectif principal est la qualification des matériaux : L'utilisation d'équipements industriels est essentielle pour générer le volume de matériau requis pour les tests de traction et de résilience Charpy standardisés.

- Si votre objectif principal est la fabrication de composants : Vous devez passer aux systèmes industriels pour produire des billettes à grande échelle qui maintiennent les effets de renforcement malgré les défis thermiques des volumes plus importants.

La technologie FAST industrielle est l'étape définitive requise pour transformer un concept de matériau prometteur en un produit certifié et prêt pour le marché.

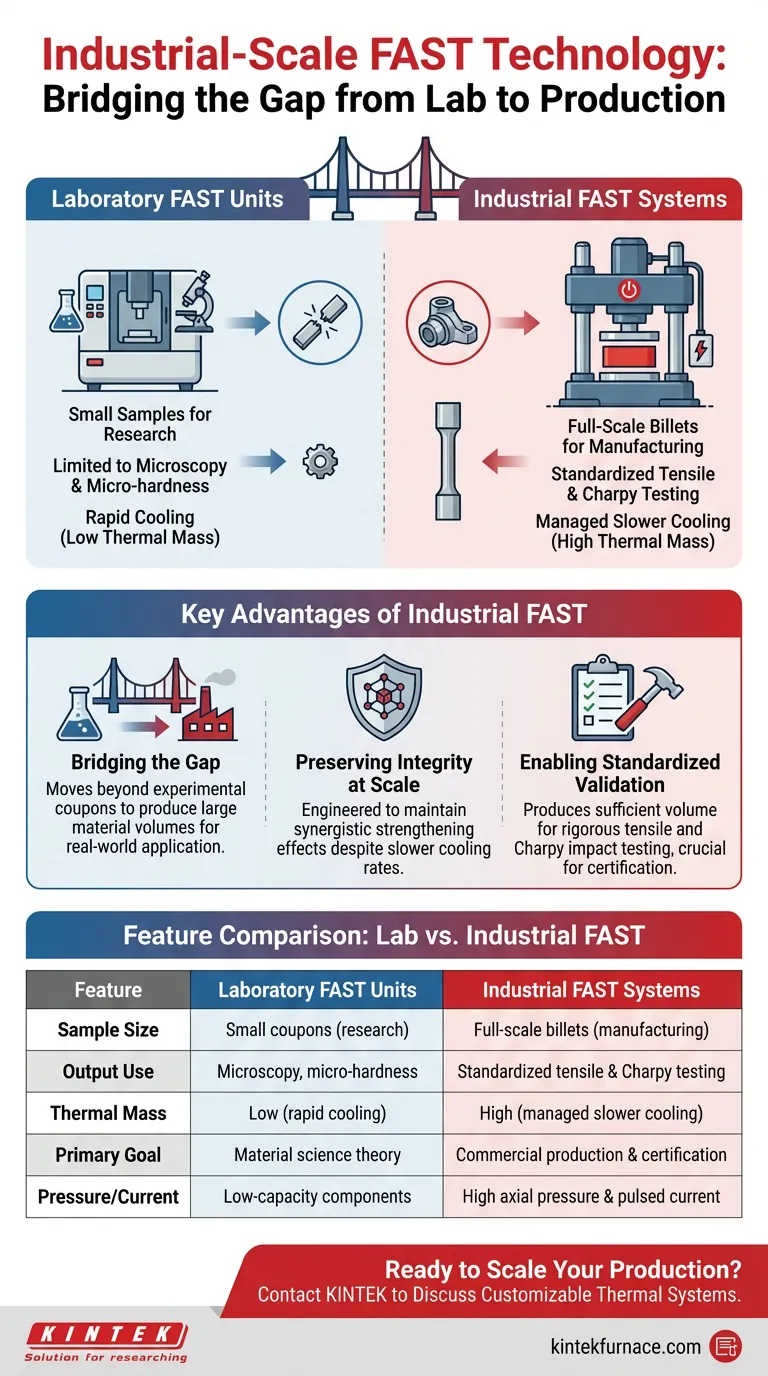

Tableau récapitulatif :

| Caractéristique | Unités FAST de laboratoire | Systèmes FAST industriels |

|---|---|---|

| Taille de l'échantillon | Petits échantillons pour la recherche | Billettes à grande échelle pour la fabrication |

| Utilisation de la sortie | Microscopie et micro-dureté | Tests de traction et Charpy standardisés |

| Masse thermique | Faible (refroidissement rapide) | Élevée (refroidissement lent géré) |

| Objectif principal | Théorie de la science des matériaux | Production commerciale et certification |

| Pression/Courant | Composants de faible capacité | Pression axiale élevée et courant pulsé |

Accélérez votre transition du laboratoire au marché avec KINTEK

Comblez le fossé entre la recherche sur les matériaux et la réalité commerciale avec les solutions de frittage avancées de KINTEK. Soutenu par une R&D et une fabrication expertes, KINTEK propose des systèmes Muffle, Tube, Rotary, Vacuum, CVD et d'autres fours haute température de laboratoire, tous personnalisables pour vos besoins matériels uniques. Que vous qualifiez de nouveaux matériaux par des tests standardisés ou que vous passiez à la fabrication de composants à grande échelle, notre équipement de haute précision vous garantit de maintenir les propriétés critiques du matériau à n'importe quelle échelle.

Prêt à augmenter votre production ? Contactez-nous dès aujourd'hui pour discuter de la façon dont nos systèmes thermiques personnalisables peuvent optimiser vos processus FAST industriels.

Guide Visuel

Références

- Samuel Lister, Martin Jackson. Titanium‐S23: A New Alloy with Ultra‐High Tensile Toughness Directly from the Solid‐State Processing of Recycled Ti–6Al–4V and Ti–5Al–5Mo–5V–3Cr Powders using Field Assisted Sintering Technology. DOI: 10.1002/adem.202500572

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Fours de frittage par étincelage et plasma SPS

- Four de pressage à chaud sous vide Machine Four à tube de pressage sous vide chauffé

- Four de traitement thermique et de frittage par induction sous vide 600T

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- Four de traitement thermique et de frittage sous vide à pression d'air 9MPa

Les gens demandent aussi

- Quelle est la fonction principale de l'environnement sous vide dans un four de pressage à chaud sous vide lors du traitement des alliages de titane ? Prévenir la fragilisation pour une ductilité supérieure

- Quels problèmes spécifiques la pression uniaxiale résout-elle lors du frittage de Cu/rGO ? Atteindre une conductivité et une densité maximales

- Qu'est-ce qu'un four de pressage à chaud sous vide et quelles sont ses utilisations principales ? Libérez le potentiel du traitement des matériaux haute performance

- Quelle est la nécessité du dégazage à basse température dans le pressage à chaud sous vide ? Assurer une qualité supérieure des outils diamantés

- Quelles sont les principales applications de la technologie de presse à vide en métallurgie ? Atteindre la précision dans l'aérospatiale, l'automobile et l'électronique

- Quels sont les composants clés d'un système de presse sous vide ? Pièces essentielles pour une pression uniforme et une précision accrue

- Comment le contrôle de la température de précision d'une presse à chaud sous vide affecte-t-il la matrice SiC/TB8 ? Optimiser la qualité de l'interface

- Comment le système de pressurisation d'un four à presse à chaud sous vide surmonte-t-il les problèmes d'interface des AMC ? Atteindre la densité maximale