Lors du choix d'une presse à vide pour le travail des métaux, les facteurs clés sont la capacité et la taille de la machine, sa capacité à gérer la température et la pression requises pour vos matériaux spécifiques, et la précision de ses systèmes de contrôle. Ces capacités techniques doivent ensuite être mises en balance avec votre budget, les considérations de maintenance et vos plans de production futurs.

L'objectif n'est pas simplement d'acheter une presse à vide, mais de faire un investissement stratégique. La bonne machine est celle dont les capacités fondamentales — pression, température, taille et contrôle — sont précisément alignées sur la complexité des pièces que vous devez produire et les matériaux que vous avez l'intention d'utiliser.

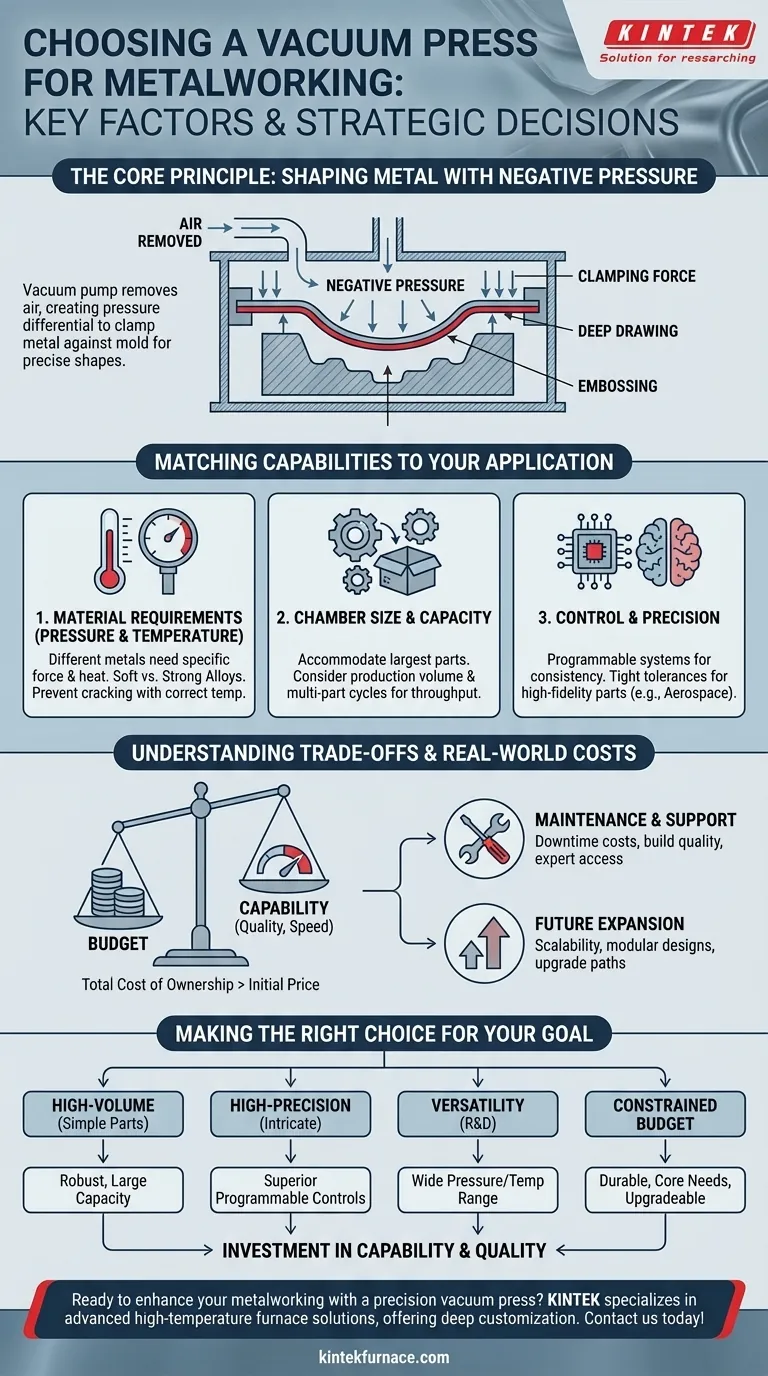

Le principe fondamental : Comment une presse à vide façonne le métal

Comprendre la pression négative

Une presse à vide fonctionne sur un principe simple mais puissant. Elle utilise une pompe à vide pour évacuer l'air d'une chambre scellée, créant une différence de pression significative entre l'intérieur et l'extérieur de la chambre.

Cette pression négative agit comme une force de serrage puissante, tirant une feuille de métal fermement contre un moule placé à l'intérieur de la chambre. Ce processus permet de créer des formes précises et des courbes complexes sans avoir besoin d'un jeu de matrices mâle et femelle assorties utilisé dans l'emboutissage traditionnel.

Applications courantes dans le travail des métaux

Cette technologie est indispensable pour des tâches telles que l'emboutissage profond, où une feuille de métal est étirée dans une forme profonde, et le gaufrage, où des détails fins sont pressés sur la surface. Des industries allant de l'aérospatiale à l'automobile, en passant par la fabrication de bijoux, s'appuient sur des presses à vide pour produire efficacement des composants complexes de haute qualité.

Adapter les capacités de la machine à votre application

L'erreur la plus courante est de se concentrer isolément sur une seule caractéristique, comme le prix ou la taille. Une sélection réussie nécessite une vision globale de la manière dont les spécifications de la machine servent vos objectifs de fabrication.

Facteur 1 : Exigences en matière de matériaux (Pression et Température)

Différents métaux ont des caractéristiques de formage très différentes. Les métaux plus tendres comme l'aluminium peuvent nécessiter moins de pression, tandis que les alliages plus résistants exigent une force nettement supérieure pour être façonnés avec précision.

Certains processus de formage avancés nécessitent également des températures élevées pour augmenter la ductilité du métal et éviter les fissures. Votre presse doit être capable de générer et de maintenir la pression et la température spécifiques requises par vos matériaux.

Facteur 2 : Taille et capacité de la chambre

La chambre de la presse doit être suffisamment grande pour accueillir votre plus grand moule et votre ébauche de matériau. Cependant, la capacité ne concerne pas seulement les dimensions d'une seule pièce.

Considérez votre volume de production. Une chambre plus grande peut vous permettre de former plusieurs petites pièces en un seul cycle, augmentant considérablement le débit. Il est crucial d'équilibrer les besoins actuels avec les exigences futures potentielles pour des pièces plus grandes ou des volumes plus élevés.

Facteur 3 : Contrôle et précision

Pour les applications nécessitant une haute fidélité et répétabilité, telles que les composants aérospatiaux, le niveau de contrôle est primordial. Les presses de base peuvent avoir des contrôles de vide simples marche/arrêt.

Les systèmes avancés offrent un contrôle programmable sur le taux d'application du vide et la montée en température. Cette précision est ce qui permet la production constante de pièces complexes avec des tolérances serrées, minimisant les défauts et le gaspillage de matériaux.

Comprendre les compromis et les coûts réels

Une presse à vide est un actif d'immobilisation à long terme. Le prix d'achat initial n'est qu'une partie de son coût total de possession.

Le dilemme Budget contre Capacité

La machine la moins chère est rarement la plus rentable. Une presse incapable d'atteindre la pression ou le contrôle requis pour vos pièces entraînera des taux de rebut élevés et des retards de production, érodant rapidement toutes les économies initiales.

Cadrez votre budget comme un investissement dans la capacité. Donnez la priorité aux spécifications techniques qui sont non négociables pour la qualité de votre produit, et méfiez-vous de les sacrifier pour un coût initial plus bas.

Maintenance, durabilité et support

Les temps d'arrêt représentent un coût direct pour votre exploitation. Évaluez la qualité de fabrication, la réputation des composants (comme la pompe à vide) et la facilité de maintenance.

De plus, évaluez le support du fabricant ou du fournisseur. Lorsqu'un problème survient, avoir accès à un support technique spécialisé et à des pièces de rechange facilement disponibles peut faire la différence entre un léger retard et un arrêt catastrophique.

Penser à l'expansion future

La presse que vous achetez aujourd'hui ne devrait pas limiter votre entreprise demain. Si vous prévoyez de passer à des produits plus complexes ou à de nouveaux matériaux, investir dans une machine dotée de capacités au-delà de vos besoins immédiats peut être une décision judicieuse.

Considérez les conceptions modulaires ou les fabricants qui offrent des chemins de mise à niveau clairs pour les systèmes de contrôle ou les éléments chauffants. Cette prévoyance vous évitera d'avoir à acheter une toute nouvelle machine dans quelques années seulement.

Faire le bon choix pour votre objectif

Pour sélectionner la bonne presse à vide, commencez par définir votre objectif principal.

- Si votre objectif principal est la production à haut volume de pièces simples : Privilégiez une machine robuste avec une grande capacité de chambre et une fiabilité éprouvée plutôt que des fonctionnalités de contrôle avancées.

- Si votre objectif principal est la fabrication de composants complexes et de haute précision : Investissez dans une presse dotée de contrôles programmables supérieurs pour la pression et la température, car cela définira la qualité et la répétabilité de votre produit.

- Si votre objectif principal est la polyvalence pour la R&D ou des projets variés : Recherchez une machine qui offre une large plage de fonctionnement de pression et de température, même si elle a une chambre plus petite.

- Si vous travaillez avec un budget limité : Concentrez-vous sur une machine durable et bien construite qui répond parfaitement à vos besoins fondamentaux, et renseignez-vous sur les possibilités de mise à niveau futures.

En fin de compte, choisir la bonne presse à vide est un investissement dans votre capacité de production et votre qualité.

Tableau récapitulatif :

| Facteur | Considérations clés |

|---|---|

| Exigences en matière de matériaux | Pression et température nécessaires pour les métaux comme l'aluminium ou les alliages afin d'éviter les fissures et d'assurer la ductilité. |

| Taille et capacité de la chambre | Doit s'adapter au plus grand moule et à l'ébauche du matériau ; considérer le volume de production pour plusieurs pièces par cycle. |

| Contrôle et précision | Contrôles programmables pour le taux de vide et la montée en température afin d'obtenir une répétabilité élevée et des tolérances serrées. |

| Budget et coûts | Coût total de possession, y compris la maintenance, les temps d'arrêt et le support pour éviter les taux de rebut élevés et les retards. |

| Expansion future | Conceptions modulaires ou chemins de mise à niveau pour gérer de nouveaux matériaux ou une complexité accrue de la production. |

Prêt à améliorer votre travail des métaux avec une presse à vide de précision ? KINTEK se spécialise dans les solutions de fours avancés à haute température, y compris les fours à vide et à atmosphère, adaptés à divers besoins de laboratoire. Grâce à notre R&D solide et à notre fabrication interne, nous offrons une personnalisation approfondie pour répondre à vos exigences uniques en matière de pression, de température et de contrôle. Contactez-nous dès aujourd'hui pour discuter de la manière dont notre expertise peut stimuler l'efficacité et la qualité de votre production !

Guide Visuel

Produits associés

- Machine à pression chaude sous vide pour le pelliculage et le chauffage

- Four de pressage à chaud sous vide Machine Four à tube de pressage sous vide chauffé

- Four de traitement thermique et de frittage par induction sous vide 600T

- Soufflets à vide haute performance pour une connexion efficace et un vide stable dans les systèmes

- Collier de serrage à trois sections en acier inoxydable pour chaîne à dépression à dégagement rapide

Les gens demandent aussi

- Quels sont les avantages de l'utilisation d'enclumes WC-Co dans l'UHP-SPS ? Débloquez des pressions de frittage extrêmes et une densité matérielle élevée

- Quel rôle le pressage à chaud joue-t-il dans la science des matériaux ? Réaliser efficacement des pièces complexes à haute densité

- Quels sont les avantages de la technologie de presse sous vide dans les processus de formage des métaux ? Atteindre Précision et Efficacité dans le Formage des Métaux

- Quelle est la température de travail maximale d'un four de pressage à chaud sous vide ? Atteindre un traitement précis à haute température

- Quels sont les avantages d'un four de frittage parPressage à chaud sous vide pour les composites de cuivre de terres rares ? Densité et Pureté

- Pourquoi un four de pressage à chaud sous vide est-il essentiel pour les composites graphite/Al ? Atteindre une densité et des performances élevées

- Comment le système de contrôle de température de haute précision d'un four de frittage influence-t-il la microstructure du nano-cuivre ?

- Quels types d'éléments chauffants sont utilisés dans les fours à pressage à chaud sous vide ? Optimiser pour les performances à haute température