Un système de réaction catalytique en phase gazeuse de laboratoire fonctionne comme un outil de vérification à haute fidélité conçu pour évaluer les performances réelles des nanocomposites carbone-métal dans un environnement contrôlé. En utilisant un réacteur à tube de quartz et des contrôles thermiques précis, le système expose le matériau aux gaz réactifs pour déterminer son efficacité à entraîner des transformations chimiques, telles que la décomposition de l'ammoniac en hydrogène.

La valeur fondamentale de ce système réside dans sa capacité à simuler un environnement industriel de synthèse chimique électrifiée. Il va au-delà des propriétés théoriques des matériaux pour fournir des données empiriques en temps réel sur le comportement d'un composite dans des conditions de fonctionnement.

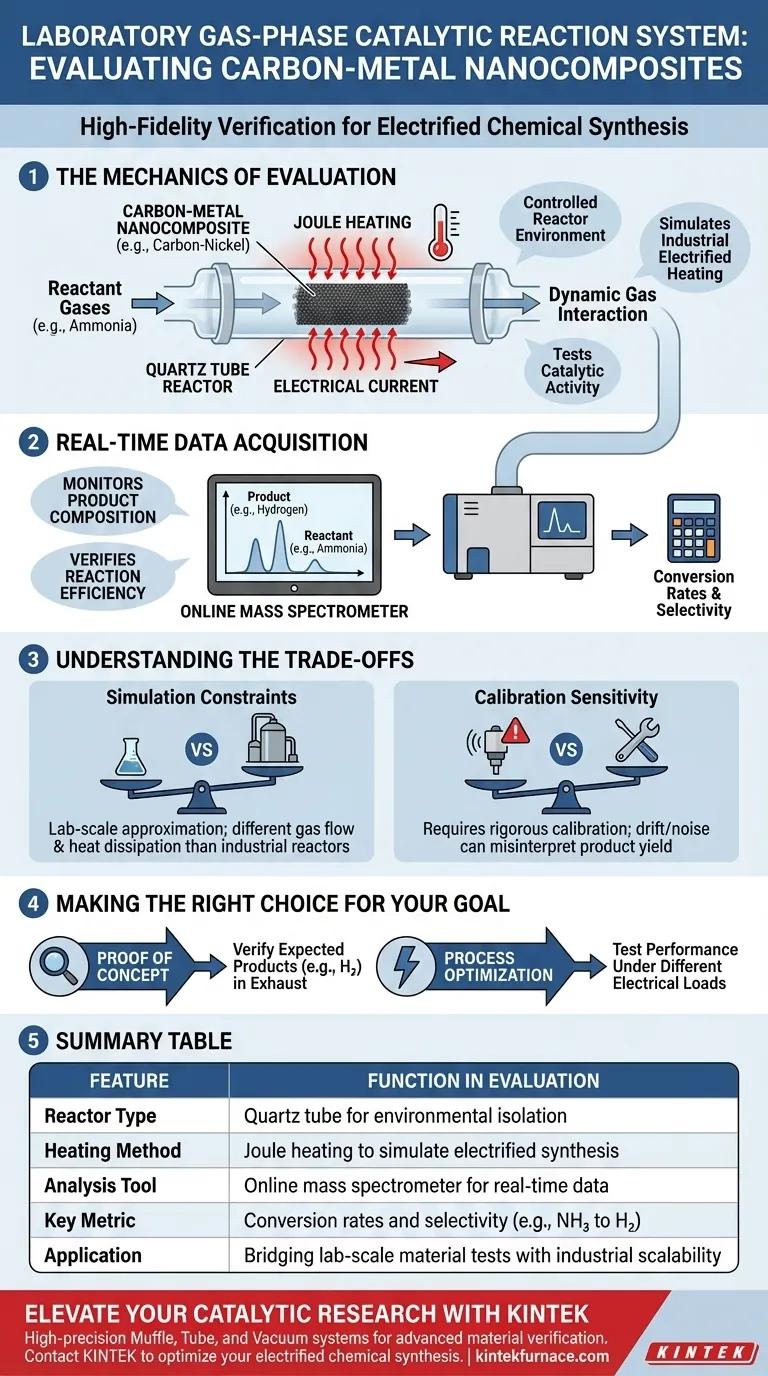

La mécanique de l'évaluation

Création d'un environnement de réacteur contrôlé

La base du système est un réacteur à tube de quartz. Ce composant isole le nanocomposite carbone-métal (tel que le carbone-nickel) de l'environnement extérieur.

Cette isolation garantit que tout changement chimique observé est uniquement le résultat de l'interaction entre le catalyseur et les gaz réactifs.

Simulation du chauffage électrifié

Pour imiter les processus industriels modernes, le système utilise le chauffage Joule. Au lieu de chauffer le réacteur de l'extérieur, un courant électrique est passé à travers le matériau composite lui-même.

Cela génère de la chaleur directement dans le catalyseur. Une surveillance thermique de haute précision est utilisée simultanément pour garantir que le matériau atteint et maintient les températures exactes requises pour la réaction.

Interaction dynamique des gaz

Des gaz réactifs, en particulier l'ammoniac dans ce contexte, sont passés sur le composite chauffé.

Ce flux teste l'activité catalytique du matériau, c'est-à-dire sa capacité à briser les liaisons chimiques et à faciliter les réactions sous contrainte thermique.

Acquisition de données en temps réel

Surveillance de la composition des produits

Une caractéristique essentielle de ce système est son intégration avec un spectromètre de masse en ligne.

Cet appareil échantillonne en continu le gaz sortant du réacteur. Il fournit un retour d'information immédiat sur les espèces chimiques présentes.

Vérification de l'efficacité de la réaction

En analysant le gaz de sortie, les chercheurs peuvent confirmer si le produit cible (par exemple, l'hydrogène) est produit.

Cela permet de quantifier les taux de conversion et la sélectivité, déterminant ainsi si le nanocomposite est un candidat viable pour une application à grande échelle.

Comprendre les compromis

Contraintes de simulation

Bien que ce système simule efficacement la synthèse chimique électrifiée, il reste une approximation à l'échelle du laboratoire.

Des facteurs tels que la dynamique du flux de gaz et la dissipation de chaleur dans un petit tube de quartz peuvent différer considérablement de ceux d'un réacteur industriel massif.

Sensibilité de la calibration

La dépendance à la spectrométrie de masse en ligne introduit une exigence de calibration rigoureuse.

La dérive du capteur ou le bruit de fond peuvent entraîner une mauvaise interprétation du rendement du produit, nécessitant une vigilance constante pendant l'expérimentation.

Faire le bon choix pour votre objectif

Pour tirer le meilleur parti d'un système de réaction catalytique en phase gazeuse, alignez votre protocole de test sur vos objectifs spécifiques :

- Si votre objectif principal est la preuve de concept : Utilisez le spectromètre de masse en ligne pour vérifier rigoureusement que les produits spécifiques attendus (comme l'hydrogène) apparaissent dans le flux d'échappement.

- Si votre objectif principal est l'optimisation des processus : Exploitez la capacité de chauffage Joule pour tester les performances du matériau sous différentes charges électriques, simulant divers apports d'énergie industriels.

Ce système comble efficacement le fossé entre la synthèse des matériaux et l'application industrielle viable.

Tableau récapitulatif :

| Fonctionnalité | Fonction dans l'évaluation |

|---|---|

| Type de réacteur | Réacteur à tube de quartz pour l'isolation environnementale |

| Méthode de chauffage | Chauffage Joule pour simuler la synthèse industrielle électrifiée |

| Outil d'analyse | Spectromètre de masse en ligne pour la composition des gaz en temps réel |

| Métrique clé | Taux de conversion et sélectivité (par exemple, ammoniac en hydrogène) |

| Application | Pont entre les tests de matériaux à l'échelle du laboratoire et la mise à l'échelle industrielle |

Élevez votre recherche catalytique avec KINTEK

Passez de la conception théorique des matériaux à des performances industrielles éprouvées. KINTEK fournit des systèmes de muflle, de tube et de vide de haute précision, spécialement conçus pour la synthèse chimique avancée et la vérification des matériaux. Soutenus par une R&D et une fabrication expertes, nos systèmes, y compris les fours CVD et à haute température personnalisables, sont conçus pour répondre aux exigences rigoureuses des tests de nanocomposites carbone-métal.

Prêt à optimiser votre synthèse chimique électrifiée ? Contactez KINTEK dès aujourd'hui pour discuter de la manière dont nos solutions de laboratoire personnalisables peuvent fournir les données empiriques dont vous avez besoin pour votre prochaine percée.

Guide Visuel

Références

- Paul N. Smith, Zhe Qiang. Transformative 3D Printing of Carbon‐metal Nanocomposites as Catalytic Joule Heaters for Enhanced Ammonia Decomposition. DOI: 10.1002/advs.202413149

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- RF PECVD System Radio Frequency Plasma Enhanced Chemical Vapor Deposition (dépôt chimique en phase vapeur assisté par plasma)

- Machine MPCVD Système Réacteur Résonateur à cloche pour laboratoire et croissance de diamants

- Système de machine MPCVD à résonateur cylindrique pour la croissance de diamants en laboratoire

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

Les gens demandent aussi

- Quel rôle l'équipement de chauffage industriel joue-t-il dans le processus de fabrication de l'acier à ressort 55Si2 lors du bobinage ?

- Qu'est-ce que la technique du four à graphite ? Un guide pour l'analyse des métaux ultra-traces

- Pourquoi le chargement précis de l'échantillon est-il essentiel dans les expériences de capture de CO2 ? Éviter les effets de lit et garantir l'intégrité des données

- Comment un système d'infiltration sous vide et pression contribue-t-il aux corps verts composites Diamant/Cu ? Atteindre 60 % de densité

- Quel est le but spécifique de l'utilisation d'une étuve de laboratoire pour le traitement des précipités d'oxyde de cuivre ? Avis d'experts

- Comment l'équipement de contrôle environnemental aide-t-il à évaluer les membranes CMS ? Libérez la précision dans les tests de vieillissement physique

- Quelles sont les caractéristiques ajustables des fours de laboratoire en fonction des exigences de l'application ? Optimisez le traitement thermique de votre laboratoire

- Quel environnement physique un four de laboratoire fournit-il pour le recuit des pérovskites ? Maîtriser la précision thermique et le contrôle de la contrainte