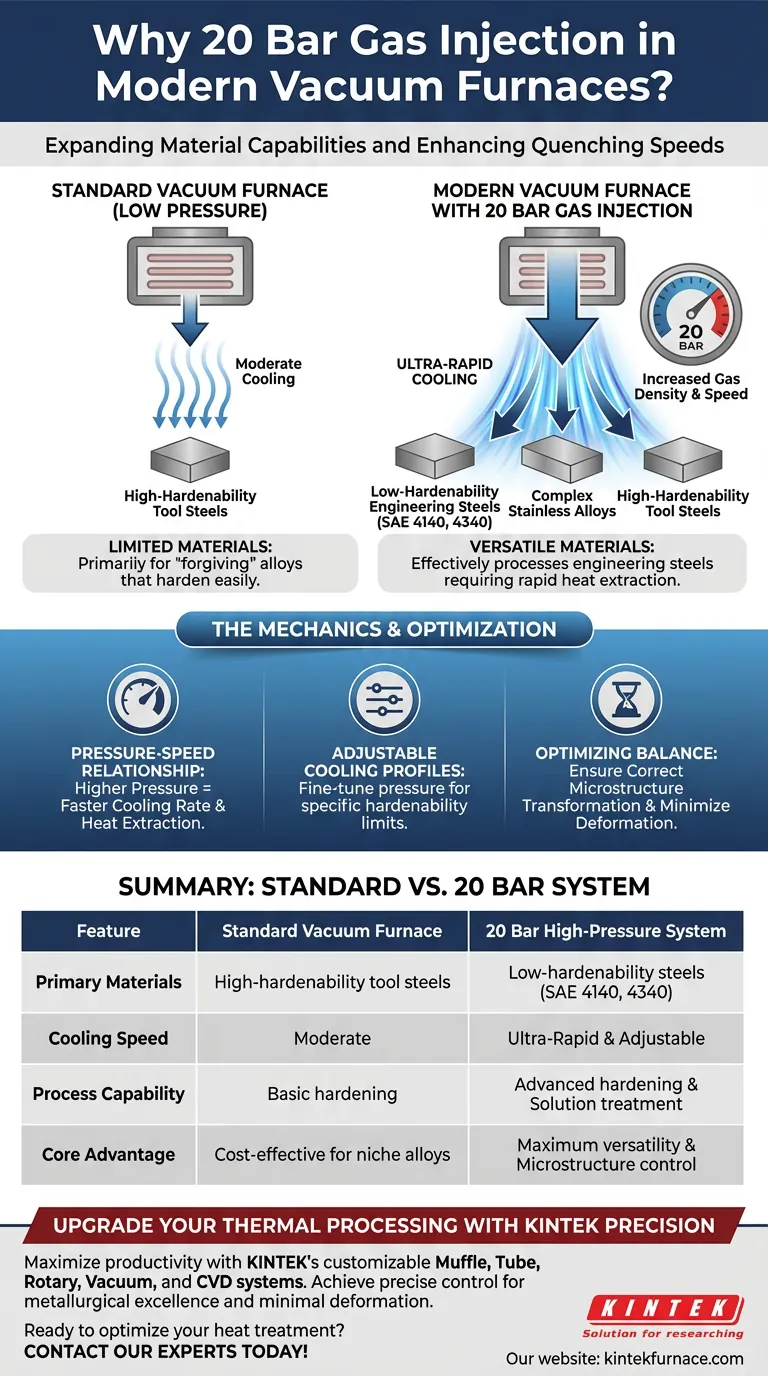

Les fours à vide modernes utilisent des systèmes d'injection de gaz à 20 bars pour augmenter considérablement les vitesses de trempe, élargissant ainsi la gamme de matériaux traitables. Alors que les fours à vide standard traitent facilement les aciers à outils à haute trempabilité, la pression accrue permet le traitement efficace des aciers d'ingénierie à faible trempabilité et des alliages d'acier inoxydable complexes.

En augmentant la pression d'injection de gaz à 20 bars, les opérateurs peuvent accélérer considérablement les vitesses de refroidissement. Cela transforme le four à vide d'un outil de niche pour les alliages de haute qualité en un système polyvalent capable de durcir les aciers d'ingénierie courants comme les SAE 4140 et 4340.

Élargir les capacités des matériaux

Au-delà des aciers à outils

Historiquement, les fours à vide étaient principalement réservés aux aciers à outils à haute trempabilité. Ces matériaux sont "indulgents", ce qui signifie qu'ils peuvent durcir correctement même avec des vitesses de refroidissement plus lentes.

Traitement des aciers d'ingénierie

L'introduction des systèmes à 20 bars ouvre la porte aux aciers d'ingénierie à faible trempabilité, tels que les SAE 4140 et 4340. Ces matériaux nécessitent une extraction rapide de la chaleur pour atteindre la dureté souhaitée. Sans trempe à haute pression, ces aciers ne se transformeraient pas correctement dans un environnement sous vide.

Traitement de solution pour les alliages d'acier inoxydable

Les capacités de haute pression sont également essentielles pour le traitement de solution des aciers inoxydables spéciaux. Ces alliages nécessitent souvent des profils de refroidissement spécifiques et rapides pour maintenir la résistance à la corrosion et la résistance mécanique.

La mécanique de la trempe à haute pression

La relation pression-vitesse

Il existe une corrélation directe entre la pression d'injection de gaz et la vitesse de trempe. Lorsque la pression augmente à 20 bars, la densité du gaz de refroidissement augmente, ce qui lui permet d'extraire la chaleur de la charge beaucoup plus rapidement.

Profils de refroidissement réglables

Un système de 20 bars ne vous oblige pas à fonctionner toujours à pression maximale. Au lieu de cela, il offre un "plafond" de performance plus élevé. Les techniciens peuvent ajuster la pression pour correspondre aux limites de trempabilité spécifiques du matériau traité.

Optimiser l'équilibre de refroidissement

Assurer la transformation de la microstructure

L'objectif principal de la pression accrue est d'assurer que l'acier subisse la transformation microstructurale correcte. Si le refroidissement est trop lent, le matériau ne durcira pas ; il restera mou et structurellement faible.

Contrôler la déformation

Bien que la vitesse soit nécessaire pour la dureté, un refroidissement rapide incontrôlé peut provoquer des déformations ou des fissures. L'avantage d'un système moderne de 20 bars est la capacité d'affiner la vitesse de refroidissement. Cela permet à l'opérateur de refroidir la pièce juste assez rapidement pour la durcir, mais assez lentement pour minimiser la déformation.

Faire le bon choix pour votre objectif

Pour déterminer si un système de 20 bars est nécessaire pour vos opérations, considérez vos exigences métallurgiques spécifiques.

- Si votre objectif principal est la polyvalence opérationnelle : Un système de 20 bars est essentiel si vous prévoyez de traiter un mélange d'aciers à outils de haute qualité et d'aciers d'ingénierie courants comme le SAE 4140.

- Si votre objectif principal est la précision dimensionnelle : La pression réglable vous permet de trouver l'équilibre parfait entre l'obtention de la dureté et le maintien de la forme de la pièce.

En fin de compte, un système d'injection de gaz de 20 bars offre la flexibilité essentielle nécessaire pour traiter un spectre plus large d'alliages sans compromettre la qualité métallurgique.

Tableau récapitulatif :

| Fonctionnalité | Four à vide standard | Système haute pression 20 bars |

|---|---|---|

| Matériaux principaux | Aciers à outils à haute trempabilité | Aciers à faible trempabilité (SAE 4140, 4340) |

| Vitesse de refroidissement | Modérée | Ultra-rapide et réglable |

| Capacité de traitement | Durcissement de base | Durcissement avancé et traitement de solution |

| Avantage principal | Rentable pour les alliages de niche | Polyvalence maximale et contrôle de la microstructure |

Améliorez votre traitement thermique avec KINTEK Precision

Maximisez la productivité de votre laboratoire et la polyvalence des matériaux avec les systèmes à vide haute performance de KINTEK. Soutenus par une R&D experte et une fabrication de classe mondiale, nous proposons une gamme complète de systèmes Muffle, Tube, Rotatifs, sous vide et CVD, tous entièrement personnalisables pour répondre à vos exigences spécifiques de haute température. Que vous trempiez des aciers d'ingénierie à 20 bars ou que vous effectuiez des traitements de solution délicats, nos fours offrent le contrôle précis dont vous avez besoin pour garantir l'excellence métallurgique et une déformation minimale.

Prêt à optimiser vos résultats de traitement thermique ? Contactez nos experts dès aujourd'hui pour trouver votre solution personnalisée !

Guide Visuel

Références

- André Paulo Tschiptschin. PROCESSOS SOB VÁCUO USADOS PARA TRATAMENTOS TÉRMICOS E DE SUPERFÍCIE DE AÇOS E LIGAS ESPECIAIS. DOI: 10.17563/rbav.v43i1.1262

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- 1200℃ Four à atmosphère contrôlée d'azote inerte

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

Les gens demandent aussi

- Pourquoi un four de séchage sous vide est-il réglé à 70 °C pour le g-C3N4/Bi2WO6 ? Optimisez le post-traitement de votre photocatalyseur

- Comment les capteurs de température multipoints surveillent-ils l'uniformité des fours sous vide ? Assurer une précision de ±3°C dans le traitement thermique

- Pourquoi un système sous vide doit-il maintenir un vide poussé lors du frittage de l'Al2O3-TiC ? Assurer l'intégrité et la densité du matériau

- Comment la température est-elle contrôlée dans un four de traitement thermique sous vide ? Atteindre la précision et l'uniformité

- Quelle est la fonction d'un four à gaz graphite à haute température dans le frittage du nitrure de silicium (Si3N4) ?

- Quelle est la fonction du cristalliseur dans un four de sublimation sous vide ? Maîtriser la température pour un magnésium de haute pureté

- Quels sont les avantages de l'utilisation d'un four de séchage sous vide pour les précurseurs de BiOCl ? Assurer la pureté et l'efficacité du frittage

- Quels sont les composants clés d'un système de vide pour le traitement thermique ? Obtenez des résultats métallurgiques supérieurs