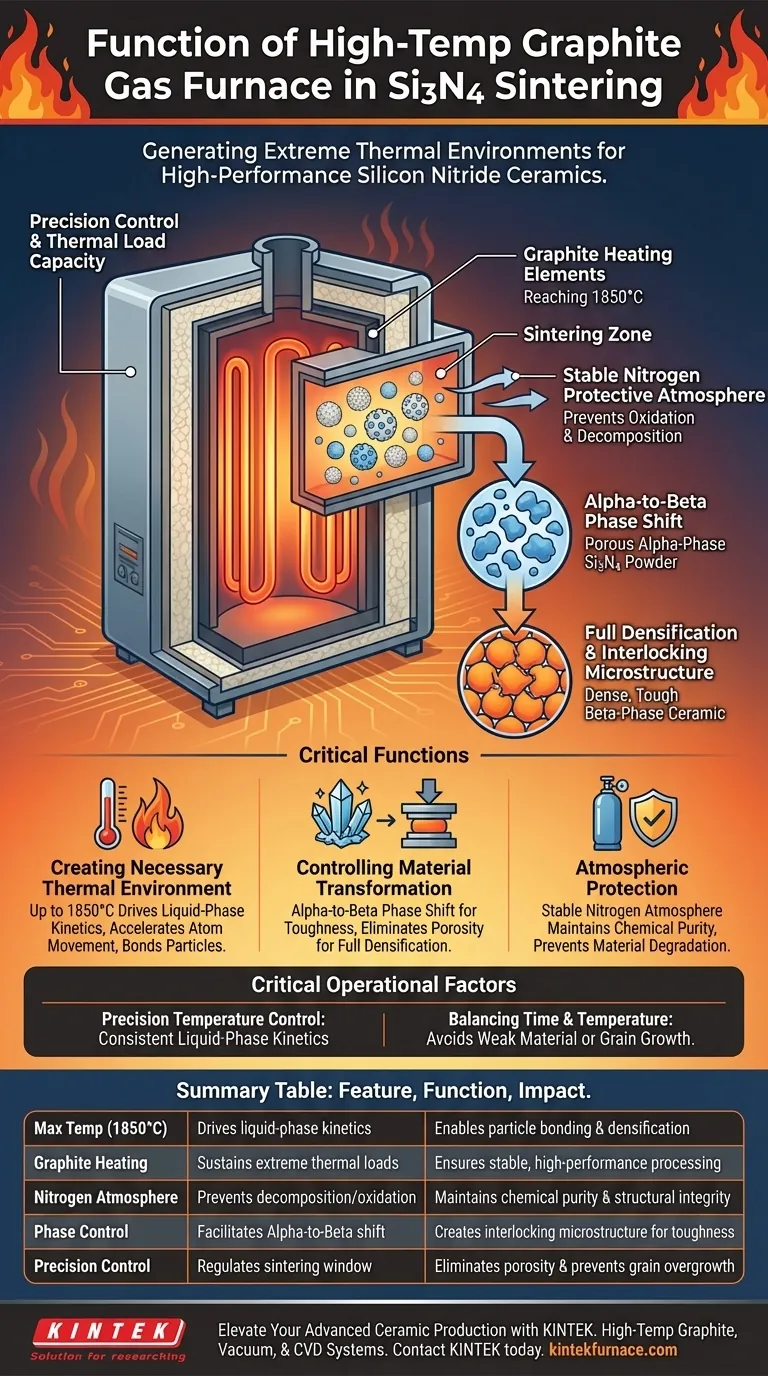

La fonction principale d'un four à gaz graphite à haute température est de générer l'environnement thermique extrême précis requis pour transformer la poudre poreuse de nitrure de silicium en une céramique dense et haute performance. Plus précisément, il fournit des températures allant jusqu'à 1850°C dans une atmosphère protectrice stable d'azote pour piloter le processus de frittage.

Le nitrure de silicium ne peut pas atteindre ses propriétés mécaniques nécessaires par la seule chaleur ; il nécessite une évolution microstructurale contrôlée. Ce four permet la cinétique critique de frittage en phase liquide qui convertit le matériau de la phase alpha à la phase bêta, assurant une densification complète.

Créer l'environnement thermique nécessaire

Atteindre des températures extrêmes

Pour traiter efficacement le nitrure de silicium, le four doit atteindre et maintenir des températures jusqu'à 1850°C.

Les fours standard ne peuvent pas supporter cette charge thermique, ce qui nécessite l'utilisation d'éléments chauffants en graphite et d'une isolation capables de fonctionner dans cette plage extrême.

Piloter la cinétique de phase liquide

La chaleur élevée n'est pas seulement destinée à la fusion ; elle favorise la cinétique de frittage en phase liquide.

Ce mécanisme accélère le mouvement des atomes aux joints de grains, permettant aux particules de se lier efficacement.

Contrôler la transformation des matériaux

Le changement de phase alpha-bêta

La fonction la plus critique du four est de permettre la transformation complète du nitrure de silicium de la phase alpha à la phase bêta.

Ce changement cristallographique est essentiel car la morphologie de la phase bêta fournit la microstructure imbriquée responsable de la ténacité du matériau.

Atteindre une densification complète

Grâce à une application précise de la température, le four élimine la porosité au sein du matériau.

Cela se traduit par une densification du matériau, qui est directement corrélée à la résistance mécanique finale et à la durabilité du composant.

Le rôle de la protection atmosphérique

Maintenir une atmosphère d'azote

Le four doit maintenir une atmosphère protectrice stable d'azote tout au long du cycle de chauffage.

Cela empêche le nitrure de silicium de se décomposer ou de réagir avec l'oxygène à haute température, ce qui dégraderait les propriétés du matériau.

Facteurs opérationnels critiques

La nécessité de précision

Ce processus repose fortement sur un contrôle précis de la température plutôt que sur une simple chaleur brute.

Si la température fluctue, la cinétique de phase liquide peut devenir incohérente, entraînant une transformation de phase incomplète ou une densité inégale.

Équilibrer le temps et la température

La transition de la phase alpha à la phase bêta est sensible à la fenêtre de frittage.

Un temps ou une température insuffisants entraînent un matériau faible et poreux, tandis qu'une exposition excessive peut entraîner une croissance exagérée des grains qui réduit la résistance.

Faire le bon choix pour votre objectif

Pour maximiser l'utilité d'un four à gaz graphite à haute température, concentrez-vous sur le résultat spécifique dont vous avez besoin pour votre application.

- Si votre objectif principal est la résistance mécanique maximale : Privilégiez la stabilité de la température dans la plage supérieure (près de 1850°C) pour assurer une conversion à 100 % en phase bêta imbriquée.

- Si votre objectif principal est la cohérence des composants : Assurez-vous que le four maintient un flux d'azote uniforme pour éviter la décomposition localisée ou les défauts de surface.

Le succès du frittage du nitrure de silicium dépend entièrement de la capacité du four à synchroniser la chaleur extrême avec la stabilité atmosphérique.

Tableau récapitulatif :

| Caractéristique | Fonction dans le frittage du Si3N4 | Impact sur le matériau |

|---|---|---|

| Température max (1850°C) | Pilote la cinétique de phase liquide | Permet la liaison des particules et la densification |

| Chauffage graphite | Supporte les charges thermiques extrêmes | Assure un traitement stable et performant |

| Atmosphère d'azote | Prévient la décomposition/oxydation | Maintient la pureté chimique et l'intégrité structurelle |

| Contrôle de phase | Facilite le passage alpha-bêta | Crée une microstructure imbriquée pour la ténacité |

| Contrôle de précision | Régule la fenêtre de frittage | Élimine la porosité et prévient la surcroissance des grains |

Améliorez votre production de céramiques avancées avec KINTEK

Obtenir la transformation parfaite de la phase alpha-bêta dans le nitrure de silicium nécessite plus que de la simple chaleur, cela demande une précision absolue. Soutenu par une R&D experte et une fabrication de classe mondiale, KINTEK propose des systèmes spécialisés Graphite, Vide et CVD à haute température conçus pour répondre aux exigences rigoureuses du frittage du Si3N4.

Que vous ayez besoin de dimensions personnalisées ou de contrôles atmosphériques spécifiques, nos fours de laboratoire offrent la stabilité et l'uniformité que vos matériaux méritent. Contactez KINTEK dès aujourd'hui pour discuter de vos besoins uniques en matière de frittage et découvrir comment nos solutions thermiques personnalisables peuvent optimiser vos propriétés mécaniques et la cohérence de vos composants.

Guide Visuel

Références

- Masanori Horie, Rodney W. Trice. Slip casting porous silicon nitride for high‐temperature radar frequency radomes. DOI: 10.1111/ijac.70016

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- 1400℃ Four à moufle pour laboratoire

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1200℃ Four à atmosphère contrôlée d'azote inerte

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

Les gens demandent aussi

- Quelle est la fonction d'un four de frittage sous vide dans les revêtements CoNiCrAlY ? Réparation des microstructures pulvérisées à froid

- Quel rôle joue un four de traitement thermique sous vide dans la préparation des matrices latérales SKD6 ? Améliorer la longévité des aciers à outils

- Quels sont les avantages du brasage sous vide par rapport aux autres méthodes ? Obtenez une qualité de joint et une efficacité supérieures

- Quelle est la fonction principale d'un four à haute température sous vide dans la synthèse des matériaux thermoélectriques Mg3Sb2 ?

- Quels sont les composants du système de vide d'un four sous vide ? Libérez la précision pour le traitement à haute température

- Quel rôle jouent les tuyaux de branche d'échappement en haut d'une chambre à vide ? Optimisez votre contrôle de pression dès aujourd'hui

- Pourquoi un environnement de vide poussé est-il requis avant le laminage à chaud sous vide ? Assurer une intégrité de liaison supérieure des tôles plaquées

- Quel est le but d'un four de recuit dans l'industrie mécanique ? Améliorer les performances et l'efficacité des métaux