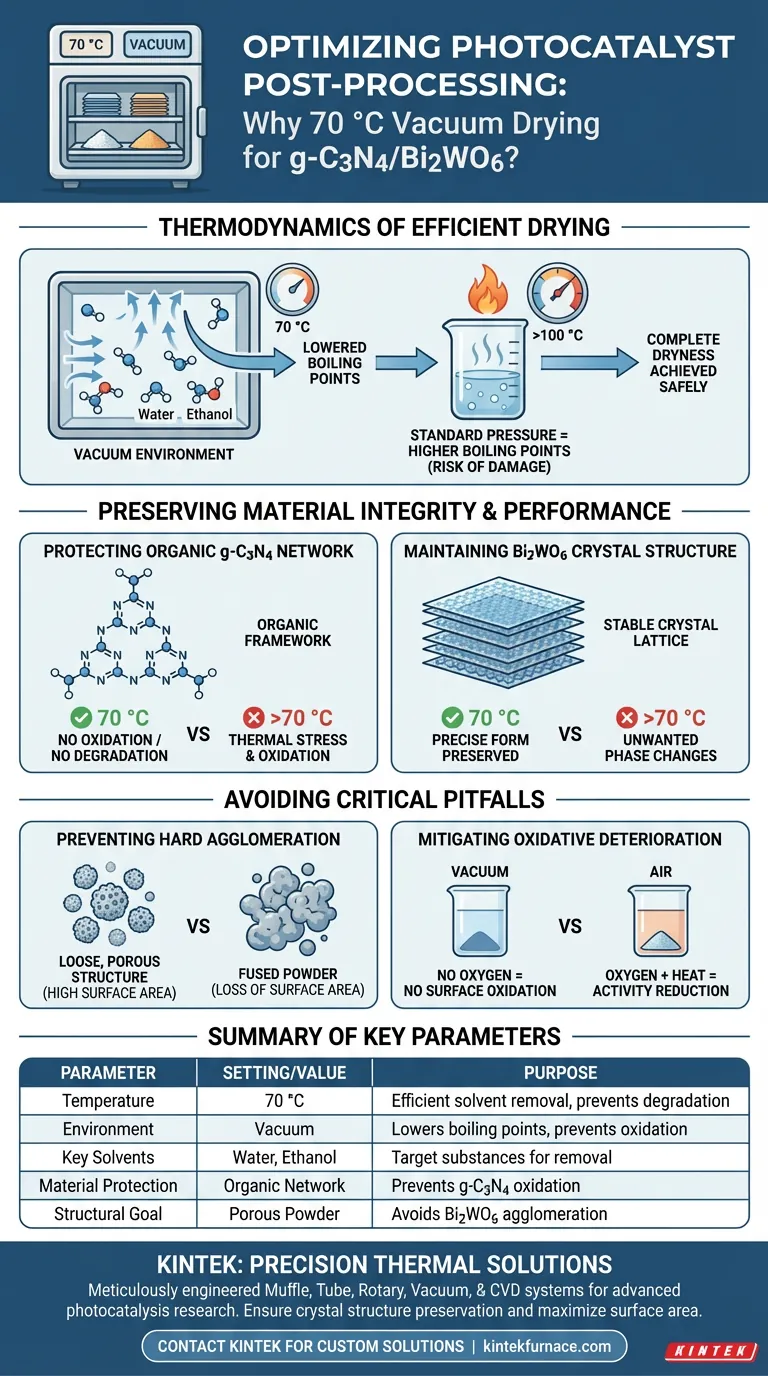

Le réglage du four de séchage sous vide à 70 °C permet d'éliminer efficacement l'humidité résiduelle et l'éthanol anhydre tout en préservant strictement l'intégrité structurelle du photocatalyseur g-C3N4/Bi2WO6. Cette température spécifique agit comme un seuil de sécurité qui facilite l'évaporation sous pression réduite, mais reste suffisamment basse pour éviter la dégradation thermique ou l'oxydation du matériau composite.

Idée clé En combinant une température modérée de 70 °C avec un environnement sous vide, vous abaissez le point d'ébullition des solvants pour obtenir un séchage complet sans soumettre le matériau à une chaleur destructive. Cela protège le réseau organique du g-C3N4 et préserve la surface spécifique élevée des nanosheets de Bi2WO6, empêchant la perte d'activité photocatalytique qui survient lors de l'agglomération à haute température.

Le rôle de la thermodynamique dans le post-traitement

Abaissement des points d'ébullition des solvants

Le mécanisme principal en jeu est la relation entre la pression et les points d'ébullition. En utilisant un environnement sous vide, les points d'ébullition des solvants résiduels, en particulier l'eau et l'éthanol anhydre, sont considérablement réduits.

Cela permet à ces solvants de s'évaporer rapidement à 70 °C. Sous pression atmosphérique normale, l'élimination de ces solvants nécessiterait des températures beaucoup plus élevées, ce qui pourrait être préjudiciable à l'échantillon.

Assurer un séchage complet

La combinaison du vide et d'une chaleur constante garantit que le catalyseur atteint un état de séchage complet.

L'élimination de toute trace de solvant est essentielle pour une mesure précise du poids et des tests de performance. Le vide garantit que les molécules de solvant piégées au plus profond des pores du matériau sont efficacement extraites.

Préservation de l'intégrité du matériau

Protection du réseau organique du g-C3N4

Le nitrure de carbone graphitique (g-C3N4) possède un réseau organique qui peut être sensible au stress thermique.

Le séchage à 70 °C empêche l'oxydation de ce réseau organique. Des températures plus élevées, en particulier en présence d'air, pourraient dégrader le réseau, modifier sa bande interdite et réduire son efficacité photocatalytique.

Maintien de la structure cristalline du Bi2WO6

Le tungstate de bismuth (Bi2WO6) prend souvent la forme de nanosheets 2D. Le point de consigne de 70 °C garantit que la structure cristalline de ces nanosheets reste stable et ne subit pas de changements de phase indésirables.

La préservation de la forme cristallographique précise est essentielle, car les propriétés électroniques du matériau dépendent fortement de son arrangement cristallin spécifique.

Comprendre les compromis

Éviter l'agglomération dure

Un piège essentiel dans le séchage des nanomatériaux est l'"agglomération dure". Cela se produit lorsque des températures élevées provoquent la fusion irréversible des particules de poudre.

En limitant la température à 70 °C, le processus maintient une structure lâche et poreuse. Cela préserve la micro-nano structure fine et garantit que la surface spécifique élevée requise pour des réactions catalytiques efficaces n'est pas perdue par agglomération.

Prévenir la détérioration oxydative

Les nanocatalyseurs à haute activité sont sujets à la détérioration oxydative s'ils sont exposés simultanément à la chaleur et à l'oxygène pendant de longues périodes.

Le four sous vide atténue ce risque en éliminant l'oxygène de la chambre. Si vous séchiez ces matériaux à 70 °C dans un four à air standard, vous observeriez probablement une réduction de l'activité due à l'oxydation de surface.

Faire le bon choix pour votre objectif

Lors de la finalisation de votre protocole de post-traitement, tenez compte des exigences spécifiques de votre analyse :

- Si votre objectif principal est la pureté structurelle : Respectez strictement la limite de 70 °C pour éviter les défauts thermiques dans le réseau organique du g-C3N4.

- Si votre objectif principal est de maximiser la surface spécifique : Assurez-vous que la pression du vide est stable pour éviter l'effondrement des pores et éviter l'agglomération dure des nanosheets de Bi2WO6.

En fin de compte, le protocole de séchage sous vide à 70 °C est le compromis optimal qui produit une poudre sèche et pure sans sacrifier l'architecture 2D délicate qui stimule les performances photocatalytiques.

Tableau récapitulatif :

| Paramètre | Réglage/Valeur | Objectif dans le post-traitement |

|---|---|---|

| Température | 70 °C | Élimination efficace des solvants sans dégradation thermique |

| Environnement | Vide | Abaisse les points d'ébullition des solvants et prévient l'oxydation |

| Solvants clés | Eau, Éthanol | Substances cibles à éliminer pendant le séchage |

| Protection du matériau | Réseau organique | Prévient l'oxydation du cadre g-C3N4 |

| Objectif structurel | Poudre poreuse | Évite l'agglomération dure des nanosheets de Bi2WO6 |

Traitement thermique de précision pour la photocatalyse avancée

Le maintien de l'architecture 2D délicate de matériaux tels que le g-C3N4/Bi2WO6 nécessite un équipement spécialisé qui offre une uniformité de température et un contrôle de l'atmosphère sans compromis.

KINTEK fournit des systèmes de muffles, de tubes, rotatifs, sous vide et CVD leaders de l'industrie, tous méticuleusement conçus pour les chercheurs et les fabricants qui exigent l'excellence. Soutenus par une R&D et une fabrication expertes, nos fours de laboratoire haute température sont entièrement personnalisables pour répondre à vos besoins uniques en science des matériaux, vous garantissant de préserver les structures cristallines et de maximiser la surface spécifique à chaque fois.

Prêt à améliorer les performances de votre laboratoire ?

Contactez KINTEK dès aujourd'hui pour trouver votre solution personnalisée

Guide Visuel

Références

- Wenxing Chen, Huilin Hou. Engineering g-C3N4/Bi2WO6 Composite Photocatalyst for Enhanced Photocatalytic CO2 Reduction. DOI: 10.3390/coatings15010032

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

- Four de pressage à chaud sous vide Machine Four à tube de pressage sous vide chauffé

Les gens demandent aussi

- Quels types de méthodes de trempe sont disponibles dans un four sous vide ? Optimisez le durcissement avec la trempe à l'huile ou au gaz

- Quel rôle les fours de recuit sous vide jouent-ils dans le traitement des matériaux optiques ? Améliorer la clarté et la performance de vos systèmes optiques

- Quelle est la fonction d'une étuve de séchage sous vide dans la phase de préparation finale des feuilles d'électrodes de supercondensateurs ? - Pureté

- Comment les fours sous vide contribuent-ils à l'efficacité énergétique et à la protection de l'environnement ? Boostez votre fabrication écologique dès aujourd'hui

- Comment les fonctions d'opération et de maintenance des fours de frittage sous vide améliorent-elles l'efficacité ? Augmenter la productivité et réduire les coûts

- Quels sont les avantages de l'utilisation d'un four de traitement thermique sous vide pour l'acier SAE52100 ? Maximiser la dureté et l'intégrité de surface

- Comment les fours sous vide contribuent-ils aux industries médicale et pharmaceutique ? Assurer la pureté et la biocompatibilité

- Quels facteurs faut-il prendre en compte lors du choix d'un four sous vide pour le traitement thermique des métaux ? Critères de sélection clés expliqués