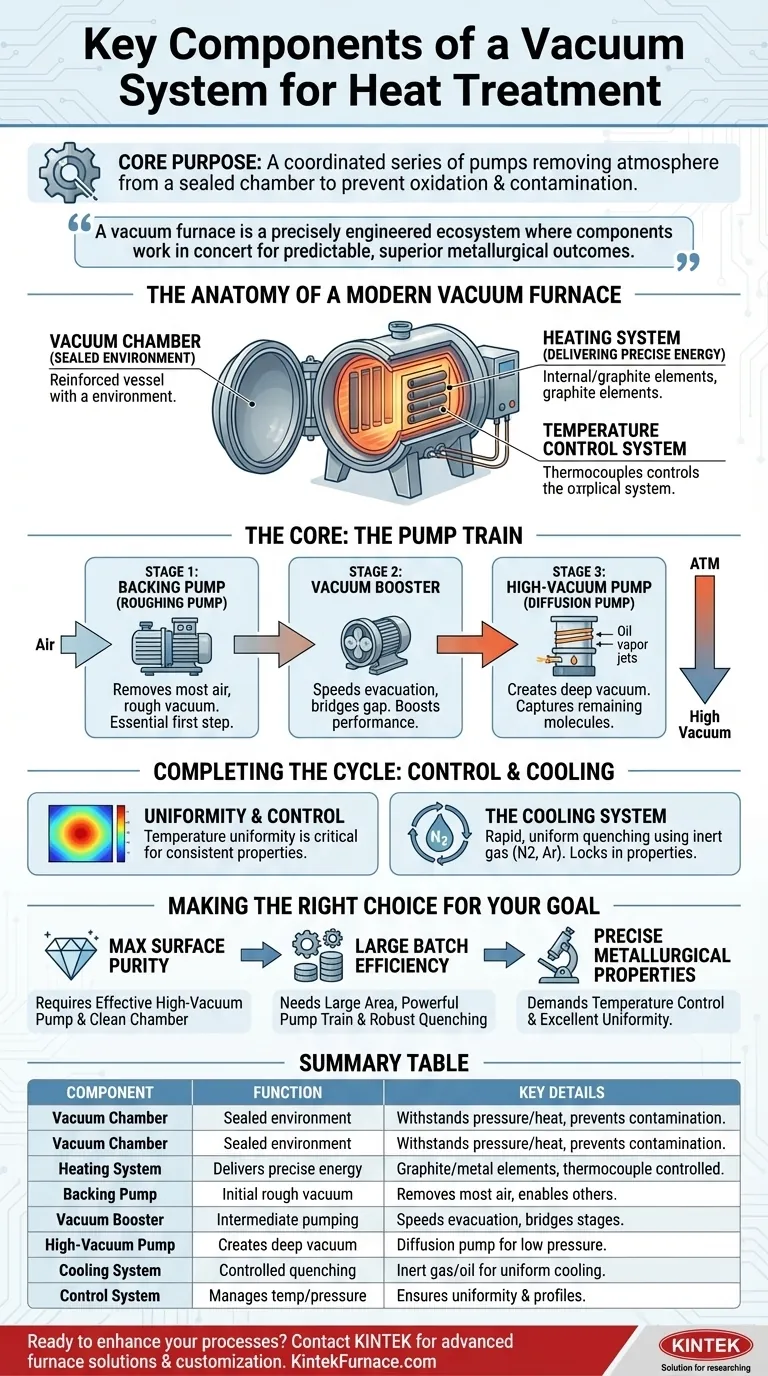

À la base, un système de vide pour le traitement thermique est une série coordonnée de pompes conçues pour éliminer l'atmosphère d'une chambre scellée. Les composants primaires sont une pompe de soutien (ou de dégrossissage), un surpresseur de vide et une pompe à vide poussé, telle qu'une pompe à diffusion. Celles-ci fonctionnent en séquence pour réduire la pression interne, créant l'environnement nécessaire pour le traitement des matériaux sans oxydation ni contamination.

Un four sous vide est plus que ses simples pompes. C'est un écosystème conçu avec précision où la chambre, les éléments chauffants, le train de pompes et le système de refroidissement travaillent de concert pour contrôler l'environnement du matériau, garantissant des résultats métallurgiques prévisibles et supérieurs.

L'anatomie d'un four sous vide moderne

Pour comprendre le système de vide, vous devez d'abord le situer dans le contexte du four entier. Chaque partie a une fonction distincte et critique.

La chambre à vide : l'environnement scellé

La chambre à vide, ou enceinte, est le cœur du four. C'est un conteneur scellé conçu pour résister à la fois à une pression atmosphérique externe extrême lorsqu'un vide est créé et aux températures internes intenses du cycle de traitement thermique.

Son intégrité est primordiale ; toute fuite compromet l'ensemble du processus en permettant l'entrée de contaminants comme l'oxygène et l'azote.

Le système de chauffage : fournir une énergie précise

À l'intérieur de la chambre se trouvent les éléments chauffants, généralement en graphite ou en métaux réfractaires. Ces éléments génèrent la chaleur requise pour le processus.

Ceci est régi par un système de contrôle de la température, qui utilise des thermocouples pour surveiller la température à l'intérieur de la chambre et ajuster la puissance des éléments, garantissant que le matériau suit un profil de chauffage précis.

Le cœur du vide : le train de pompes

Aucune pompe seule ne peut efficacement amener un four de la pression atmosphérique à un vide poussé. Au lieu de cela, une série de pompes, appelée "train de pompes", travaillent ensemble par étapes.

Étape 1 : La pompe de soutien

La pompe de soutien (également appelée pompe de dégrossissage) effectue le gros du travail initial. Elle élimine la grande majorité de l'air de la chambre, ramenant la pression des niveaux atmosphériques à un vide "grossier".

Cette pompe ne peut pas créer le vide poussé nécessaire au traitement, mais c'est la première étape essentielle et elle fournit l'environnement à basse pression nécessaire au fonctionnement des autres pompes.

Étape 2 : Le surpresseur de vide

Un surpresseur de vide agit comme une étape intermédiaire. Il "booste" les performances de la pompe de soutien, aidant à déplacer un grand volume de molécules de gaz plus rapidement.

Il comble l'écart opérationnel entre la pompe de dégrossissage et la pompe à vide poussé, réduisant considérablement le temps nécessaire pour atteindre la pression cible.

Étape 3 : La pompe à vide poussé

Une fois que le surpresseur et la pompe de soutien ont suffisamment réduit la pression, la pompe à vide poussé prend le relais. Le type le plus courant dans cette application est la pompe à diffusion.

Cette pompe fonctionne en utilisant un jet de vapeur d'huile à grande vitesse pour capturer les molécules d'air restantes et les extraire de la chambre. C'est ce qui crée l'environnement à pression extrêmement basse requis pour prévenir l'oxydation et assurer la pureté de la surface.

Achèvement du cycle : contrôle et refroidissement

La création du vide n'est qu'une partie du processus. Les propriétés du matériau sont fixées pendant la phase de refroidissement.

Uniformité et contrôle

La performance d'un four ne se mesure pas seulement à son niveau de vide ultime. L'uniformité de la température sur toute la zone de travail effective est un indicateur de qualité critique.

Une mauvaise uniformité entraîne des propriétés matérielles incohérentes, rendant le processus peu fiable pour les applications à enjeux élevés comme les composants aérospatiaux ou médicaux.

Le système de refroidissement

Après le cycle de chauffage, le matériau doit être refroidi à une vitesse contrôlée. Ceci est réalisé par un système de refroidissement, qui utilise souvent un gaz inerte à haute pression (comme l'azote ou l'argon) pour tremper rapidement et uniformément les pièces à l'intérieur de la chambre.

D'autres méthodes, telles que la trempe à l'huile sous vide, existent pour des applications spécifiques, mais la trempe au gaz est courante pour sa propreté et son contrôle.

Faire le bon choix pour votre objectif

Comprendre comment ces composants contribuent au résultat final vous permet de sélectionner le bon processus pour votre objectif spécifique.

- Si votre objectif principal est une pureté et une luminosité de surface maximales : Votre processus doit utiliser une pompe à vide poussé efficace (comme une pompe à diffusion) et une chambre méticuleusement propre pour minimiser toute contamination.

- Si votre objectif principal est de traiter de grandes séries efficacement : Un four avec une grande surface de travail effective, un puissant train de pompes pour une évacuation rapide et un système de trempe au gaz robuste pour un refroidissement rapide sont essentiels.

- Si votre objectif principal est d'obtenir des propriétés métallurgiques précises : Les composants les plus critiques sont le système de contrôle de la température et la capacité du four à maintenir une excellente uniformité de température sur l'ensemble de la charge de travail.

En comprenant la fonction de chaque composant, vous obtenez un contrôle direct sur la qualité et la cohérence de votre produit traité thermiquement.

Tableau récapitulatif :

| Composant | Fonction | Détails clés |

|---|---|---|

| Chambre à vide | Environnement scellé | Résiste à la pression et à la chaleur, prévient la contamination |

| Système de chauffage | Fournit une énergie précise | Utilise des éléments en graphite/métal, contrôlé par des thermocouples |

| Pompe de soutien | Vide initial grossier | Élimine la majeure partie de l'air, permet aux autres pompes de fonctionner |

| Surpresseur de vide | Pompage intermédiaire | Accélère l'évacuation, assure la transition du vide grossier au vide poussé |

| Pompe à vide poussé | Crée un vide profond | Souvent une pompe à diffusion pour les environnements à basse pression |

| Système de refroidissement | Trempe contrôlée | Utilise du gaz inerte ou de l'huile pour un refroidissement uniforme |

| Système de contrôle | Gère la température et la pression | Assure l'uniformité et des profils de chauffage précis |

Prêt à améliorer vos processus de traitement thermique avec des systèmes de vide fiables ? KINTEK s'appuie sur une R&D exceptionnelle et une fabrication interne pour fournir des solutions avancées comme les fours à moufle, à tube, rotatifs, les fours sous vide et sous atmosphère, et les systèmes CVD/PECVD. Notre capacité de personnalisation poussée garantit que nous répondons à vos besoins expérimentaux uniques pour des résultats métallurgiques supérieurs. Contactez-nous dès aujourd'hui pour discuter de la façon dont nous pouvons optimiser l'efficacité de votre laboratoire !

Guide Visuel

Produits associés

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- Four de traitement thermique sous vide du molybdène

- 2200 ℃ Four de traitement thermique sous vide en graphite

- Four de pressage à chaud sous vide Machine Four à tube de pressage sous vide chauffé

Les gens demandent aussi

- Quel rôle joue un four de traitement thermique sous vide à haute température dans le LP-DED ? Optimisez l'intégrité de vos alliages dès aujourd'hui.

- Comment un four de traitement thermique sous vide influence-t-il la microstructure du Ti-6Al-4V ? Optimiser la ductilité et la résistance à la fatigue

- Quelles sont les procédures appropriées pour manipuler la porte du four et les échantillons dans un four à vide ? Assurer l'intégrité et la sécurité du processus

- Quels sont les composants d'un four sous vide ? Découvrez les secrets du traitement à haute température

- Quel rôle le four de traitement thermique sous vide à haute température joue-t-il dans le post-traitement des TBC ? Améliorer l'adhérence du revêtement