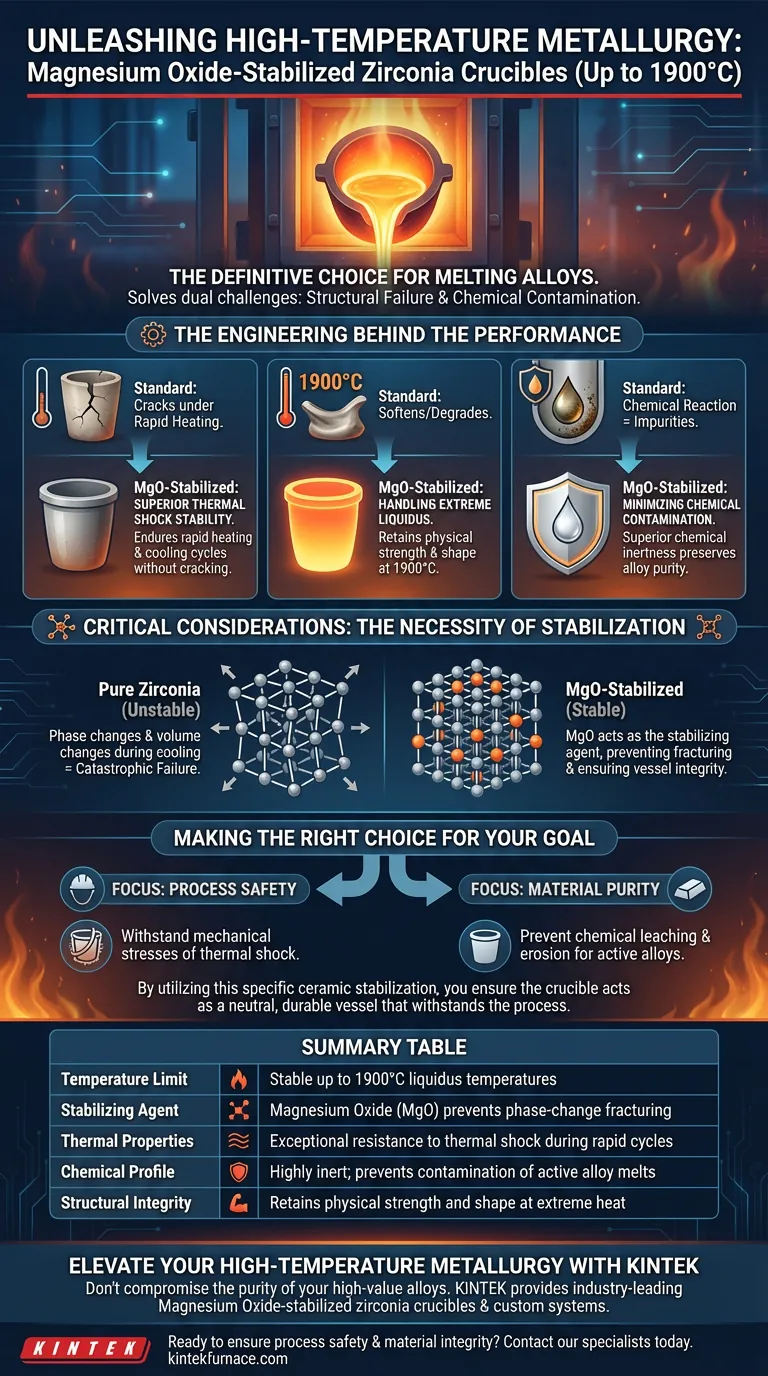

Les creusets en zircone stabilisée à l'oxyde de magnésium sont le choix définitif pour la métallurgie à haute température car ils résolvent les doubles défis de la défaillance structurelle et de la contamination chimique. Ils sont spécialement conçus pour résister aux chocs thermiques et à la corrosion lors du traitement d'alliages dont le point de fusion atteint 1900 degrés Celsius.

Les alliages à haute température sont notoirement difficiles à traiter car ils attaquent les récipients en céramique standard et provoquent des fissures lors du chauffage rapide. La zircone stabilisée à l'oxyde de magnésium atténue ces risques en combinant une stabilité exceptionnelle aux chocs thermiques avec une inertie chimique, garantissant ainsi l'intégrité du récipient et la pureté de l'alliage.

L'ingénierie derrière la performance

Stabilité supérieure aux chocs thermiques

Le principal risque dans la fusion à haute température est la défaillance structurelle du creuset due aux changements rapides de température.

La stabilisation à l'oxyde de magnésium modifie la structure cristalline de la zircone. Cette modification permet au creuset de supporter le stress des cycles de chauffage et de refroidissement sans se fissurer ni se briser.

Gestion des températures de liquidus extrêmes

Les matériaux réfractaires standard ramollissent ou se dégradent souvent avant d'atteindre les points de fusion des superalliages modernes.

La zircone stabilisée à l'oxyde de magnésium conserve sa résistance physique et sa forme à des températures de fonctionnement exceptionnellement élevées. Cette capacité est essentielle pour le traitement de matériaux dont les températures de liquidus atteignent 1900 degrés Celsius.

Minimisation de la contamination chimique

Les alliages en fusion sont très actifs et ont tendance à réagir agressivement avec les récipients de confinement, entraînant des impuretés dans le produit final.

Cette composition matérielle offre une inertie chimique supérieure. Elle minimise les réactions entre la paroi du creuset et les bains d'alliage actifs, préservant ainsi la composition chimique précise du métal traité.

Considérations critiques

La nécessité de la stabilisation

Il est important de comprendre que la zircone pure seule est souvent inadaptée à ces applications en raison des changements de phase qui se produisent pendant le chauffage.

L'ajout d'oxyde de magnésium n'est pas simplement un additif ; c'est l'agent stabilisant qui empêche une défaillance catastrophique. Sans cette stabilisation, les changements de volume associés au refroidissement provoqueraient probablement la fracture du récipient, compromettant la sécurité du bain.

Faire le bon choix pour votre objectif

Lorsqu'il s'agit d'alliages de grande valeur et d'environnements thermiques extrêmes, la marge d'erreur est inexistante.

- Si votre objectif principal est la sécurité des processus : Faites confiance à la zircone stabilisée à l'oxyde de magnésium pour résister aux contraintes mécaniques des chocs thermiques lors des cycles de chauffage et de refroidissement rapides.

- Si votre objectif principal est la pureté des matériaux : Choisissez cette composition pour éviter le relargage chimique et l'érosion lors de la fusion d'alliages très réactifs ou "actifs".

En utilisant cette stabilisation céramique spécifique, vous vous assurez que le creuset agit comme un récipient neutre et durable qui résiste au processus plutôt que d'en faire partie.

Tableau récapitulatif :

| Caractéristique | Avantage de performance |

|---|---|

| Limite de température | Stable jusqu'à 1900°C de températures de liquidus |

| Agent stabilisant | L'oxyde de magnésium (MgO) empêche la fissuration due aux changements de phase |

| Propriétés thermiques | Résistance exceptionnelle aux chocs thermiques lors de cycles rapides |

| Profil chimique | Hautement inerte ; empêche la contamination des bains d'alliages actifs |

| Intégrité structurelle | Conserve la résistance physique et la forme à des températures extrêmes |

Élevez votre métallurgie à haute température avec KINTEK

Ne compromettez pas la pureté de vos alliages de grande valeur. KINTEK fournit des creusets en zircone stabilisée à l'oxyde de magnésium de pointe, conçus pour résister aux environnements thermiques les plus exigeants.

Soutenus par une R&D experte et une fabrication de précision, nous proposons une gamme complète de systèmes de muffles, de tubes, rotatifs, sous vide et CVD, ainsi que des fours de laboratoire haute température personnalisables, adaptés à vos besoins uniques de recherche ou de production.

Prêt à garantir la sécurité des processus et l'intégrité des matériaux ?

Contactez nos spécialistes dès aujourd'hui pour trouver votre solution idéale.

Guide Visuel

Références

- Kilian Sandner, Uwe Glatzel. Investment casting of Cr–Si alloys with liquidus temperatures up to 1900 °C. DOI: 10.1007/s40962-024-01490-7

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- 1200℃ Four à tube divisé Four à tube à quartz de laboratoire avec tube à quartz

- Four à moufle de laboratoire avec levage par le bas

- 1700℃ Four à moufle à haute température pour laboratoire

- 1400℃ Four à moufle pour laboratoire

Les gens demandent aussi

- De quoi sont faits les tubes de four tubulaire ? Choisissez le bon matériau pour votre processus

- Quelles sont les fonctions principales des moules en graphite de haute pureté dans le SPS des céramiques TiB2 ? Améliorer la précision du frittage

- Pourquoi un creuset en graphite est-il sélectionné comme récipient de réaction à haute température ? Optimiser la synthèse de batteries au sodium.

- Pourquoi la précision dimensionnelle est-elle importante pour les tubes de four en céramique d'alumine ? Assurer des performances fiables à haute température

- Quels sont les avantages de l'utilisation du graphite pour la sulfuration de Sb2S3 ? Amélioration de la précision thermique et de la sécurité

- Quel est le but précis de l'utilisation d'un creuset en graphite muni d'un bouchon lors du processus de fusion du Mg3Sb2 ?

- Quel rôle jouent les chauffages de substrat dans les films minces de Ga2O3:Er ? Déverrouiller les transitions de phase bêta cristalline

- Pourquoi la résistance à la température est-elle importante pour les tubes de four en céramique d'alumine ? Assurer la sécurité et la performance dans les processus à haute température