Fondamentalement, la précision dimensionnelle est essentielle pour un tube de four en céramique d'alumine car elle détermine si le tube peut être installé correctement et remplir sa fonction sans défaillance. Un tube aux dimensions précises s'adapte correctement à l'ensemble du four, forme un joint fiable et évite de créer des points de contrainte localisés qui entraînent une fracture mécanique ou thermique.

Bien que l'alumine soit choisie pour sa résistance exceptionnelle à la chaleur et aux produits chimiques, ces propriétés matérielles deviennent inutiles si le composant n'est pas adapté. L'inexactitude dimensionnelle est la principale cause de défaillance lors de l'installation et de fissures prématurées dans les systèmes céramiques à haute température.

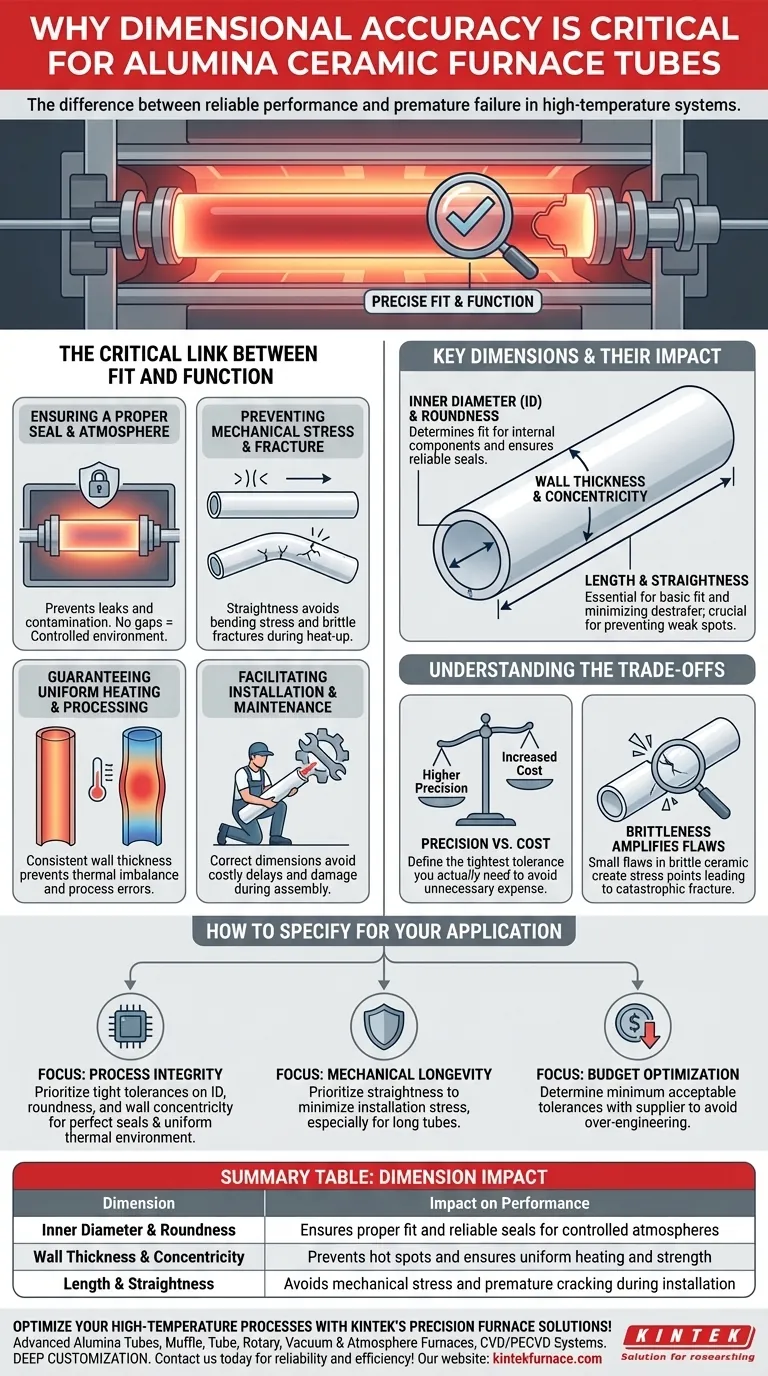

Le lien critique entre l'ajustement et la fonction

Les dimensions spécifiées d'un tube de four ne sont pas des nombres arbitraires ; ce sont des exigences d'ingénierie qui ont un impact direct sur la sécurité et la fiabilité de l'ensemble du processus à haute température.

Assurer un joint et une atmosphère appropriés

Un tube de four doit former un joint étanche avec les capuchons d'extrémité ou les brides pour maintenir une atmosphère contrôlée. Si le diamètre intérieur ou extérieur est incorrect, ou si le tube n'est pas parfaitement rond, des espaces se formeront.

Ces espaces entraînent des fuites, compromettant le processus en permettant la contamination par l'air extérieur ou la perte de gaz de procédé coûteux.

Prévention de la contrainte mécanique et de la rupture

La céramique d'alumine est très résistante à la compression mais est fragile et présente une faible résistance aux forces de flexion et aux chocs thermiques. Une mauvaise précision dimensionnelle est une source principale de cette contrainte mécanique destructrice.

Si un tube n'est pas parfaitement droit, le forcer dans un corps de four rigide crée une immense contrainte de flexion. Cette énergie mécanique stockée rend le tube extrêmement vulnérable à la rupture lorsque la contrainte thermique s'ajoute pendant le chauffage.

Garantir un chauffage et un traitement uniformes

De nombreuses applications exigent une zone de température parfaitement uniforme à l'intérieur du tube. Ceci n'est possible que si l'épaisseur de la paroi est cohérente.

Une paroi incohérente, résultat d'une mauvaise concentricité, créera des points chauds et froids le long de la longueur du tube. Ce déséquilibre thermique peut ruiner des processus sensibles comme la croissance cristalline ou le recuit de wafers semi-conducteurs.

Faciliter l'installation et la maintenance

D'un point de vue pratique, un tube aux bonnes dimensions s'ajuste simplement. Cela évite des retards coûteux lors de l'assemblage et empêche les techniciens d'endommager le tube fragile en essayant de le forcer en place.

Dimensions clés et leur impact spécifique

Chaque dimension sert un objectif distinct. Les comprendre vous permet de spécifier correctement un tube pour les exigences uniques de votre application.

Diamètre intérieur (ID) et Rondesse

L'ID détermine ce qui peut tenir à l'intérieur du tube, comme les barquettes d'échantillons ou les thermocouples. La rondesse est essentielle pour créer un joint fiable avec les composants internes ou les brides d'extrémité.

Épaisseur de paroi et Concentricité

L'épaisseur de la paroi dicte la résistance mécanique globale du tube et ses propriétés isolantes. La concentricité — l'uniformité de cette épaisseur de paroi sur toute la circonférence — est cruciale pour prévenir les points faibles et assurer un transfert de chaleur uniforme.

Longueur et Rectitude

La longueur est une exigence d'ajustement de base. La rectitude, cependant, est un paramètre d'ingénierie critique. Le manque de rectitude est un moteur principal des contraintes de flexion destructrices qui provoquent une rupture prématurée.

Comprendre les compromis

Spécifier un composant est toujours un exercice d'équilibre entre la performance idéale et les contraintes pratiques.

Précision par rapport au coût

Atteindre une plus grande précision dimensionnelle nécessite des processus de fabrication et de rectification plus avancés, ce qui augmente considérablement les coûts. Il est essentiel de définir la tolérance la plus serrée dont vous avez réellement besoin pour que votre application fonctionne.

Surspécifier des dimensions qui ne sont pas critiques pour votre processus (par exemple, exiger une rectitude extrême pour un tube court et suspendu librement) entraîne des dépenses inutiles.

La fragilité amplifie les défauts

La nature inhérente de la céramique d'alumine signifie qu'elle ne se plie pas et ne fléchit pas sous contrainte — elle se fissure. C'est pourquoi une petite déviation dimensionnelle est si dangereuse.

Une légère variation de rectitude ou de rondesse pourrait être sans importance pour un tube métallique, mais dans une céramique fragile, elle crée un point de concentration de contrainte qui peut facilement devenir l'origine d'une fracture catastrophique pendant le chauffage ou le refroidissement.

Comment spécifier pour votre application

Utilisez votre objectif principal pour guider votre orientation de spécification.

- Si votre objectif principal est l'intégrité du processus (par exemple, la fabrication de semi-conducteurs) : Privilégiez des tolérances serrées sur le diamètre intérieur, la rondesse et la concentricité de la paroi pour assurer un joint parfait et un environnement thermique uniforme.

- Si votre objectif principal est la longévité mécanique et la sécurité : Privilégiez la rectitude avant tout pour minimiser les contraintes d'installation, en particulier pour les longs tubes qui sont rigidement supportés.

- Si votre objectif principal est l'optimisation du budget : Collaborez avec un fournisseur réputé pour analyser la conception de votre four et déterminer les tolérances minimales acceptables requises, évitant ainsi le coût de la sur-ingénierie.

En fin de compte, spécifier les bonnes dimensions est la base d'un fonctionnement fiable et réussi à haute température.

Tableau récapitulatif :

| Dimension | Impact sur la performance |

|---|---|

| Diamètre intérieur et Rondesse | Assure un ajustement correct et des joints fiables pour les atmosphères contrôlées |

| Épaisseur de paroi et Concentricité | Prévient les points chauds et assure un chauffage et une résistance uniformes |

| Longueur et Rectitude | Évite les contraintes mécaniques et les fissures prématurées lors de l'installation |

Optimisez vos processus à haute température avec les solutions de fours de précision de KINTEK ! Grâce à une R&D exceptionnelle et à une fabrication interne, nous fournissons des tubes en céramique d'alumine avancés et une gamme complète de produits — y compris des fours Muffle, Tube, rotatifs, sous vide et à atmosphère, ainsi que des systèmes CVD/PECVD — avec une personnalisation approfondie pour répondre à vos besoins expérimentaux uniques. Contactez-nous dès aujourd'hui pour discuter de la manière dont notre expertise peut améliorer la fiabilité et l'efficacité de votre laboratoire !

Guide Visuel

Produits associés

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

- Four tubulaire à quartz de laboratoire multizone Four tubulaire

Les gens demandent aussi

- Quelles sont les améliorations récentes apportées aux fours tubulaires de laboratoire ? Libérez la précision, l'automatisation et la sécurité

- Comment un four tubulaire vertical est-il utilisé pour étudier l'inflammation des poussières de combustible ? Modélisation de la combustion industrielle avec précision

- Quel est un exemple de matériau préparé à l'aide d'un four tubulaire ? Maîtriser la synthèse précise des matériaux

- Quel rôle joue un four tubulaire de laboratoire dans la carbonisation des LCNS ? Atteindre une efficacité de 83,8 %

- Comment un four tubulaire vertical parvient-il à un contrôle précis de la température ? Libérez une stabilité thermique supérieure pour votre laboratoire