Fondamentalement, le besoin de fréquences plus élevées lors de la fusion de petites charges d'or relève de la physique. Pour chauffer efficacement un petit objet par induction, vous devez concentrer l'énergie précisément là où elle est nécessaire. Les courants alternatifs à haute fréquence créent un phénomène qui force l'énergie de chauffage à se concentrer à la surface de l'or, ce qui correspond parfaitement aux petites dimensions des bijoux, des grains ou des échantillons de laboratoire.

L'efficacité de tout four à induction est déterminée par l'adéquation entre la fréquence électrique et la taille physique du métal en fusion. Pour les petites charges d'or, une haute fréquence n'est pas seulement une amélioration, c'est une exigence fondamentale pour que le processus fonctionne efficacement.

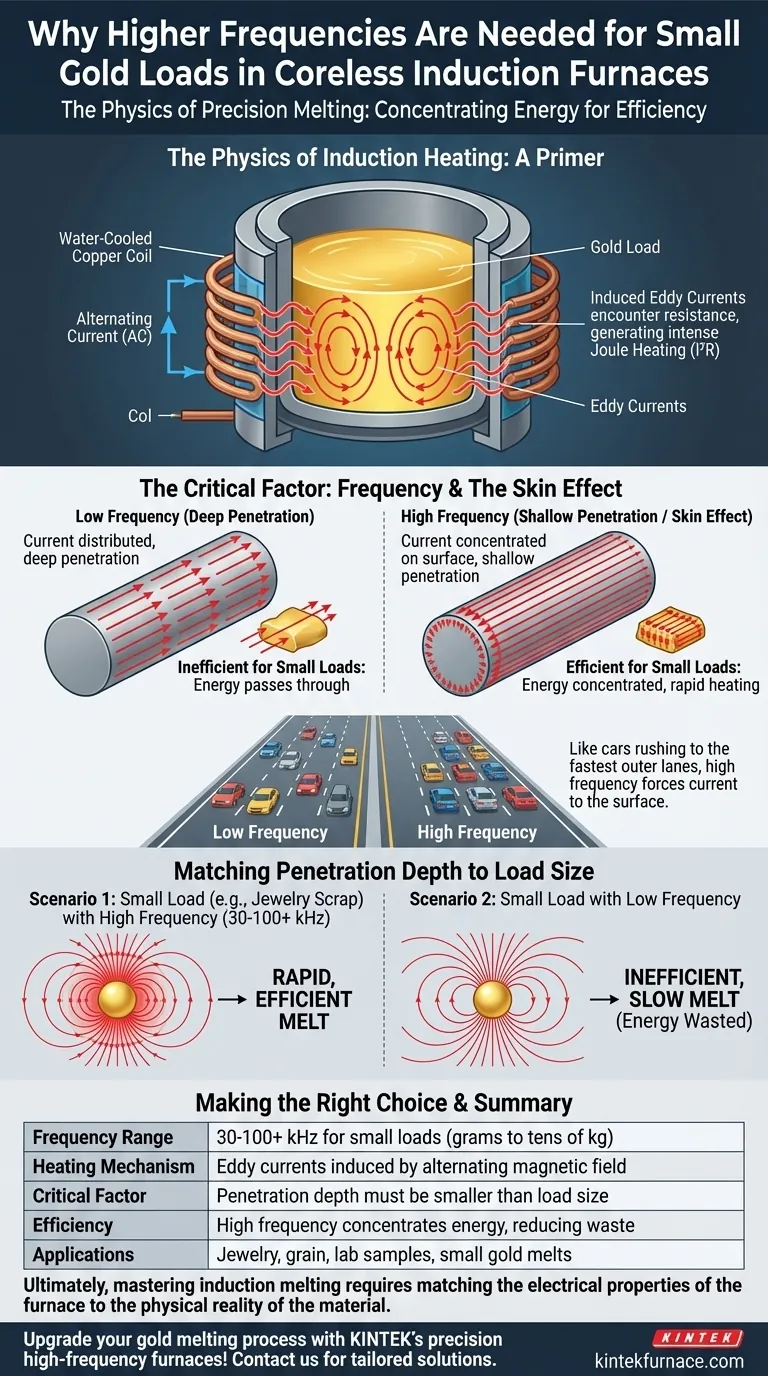

La physique du chauffage par induction : un aperçu

Pour comprendre le rôle de la fréquence, nous devons d'abord revoir comment un four à induction génère de la chaleur. Le processus repose sur la conversion de l'énergie électrique en un champ magnétique oscillant puissant.

Créer de la chaleur à partir du magnétisme

Un four à induction utilise une bobine de cuivre refroidie à l'eau à travers laquelle circule un puissant courant alternatif (CA). Ce CA génère un champ magnétique à changement rapide dans l'espace à l'intérieur de la bobine, où le creuset contenant l'or est placé.

Le rôle des courants de Foucault

Ce champ magnétique oscillant pénètre l'or, induisant des courants électriques circulaires à l'intérieur du métal lui-même. Ce sont les courants de Foucault.

Alors que ces courants de Foucault tourbillonnent à travers l'or, ils rencontrent la résistance électrique naturelle du métal. Cette résistance provoque la génération d'une chaleur intense (appelée chauffage Joule ou I²R), augmentant rapidement la température de l'or jusqu'à son point de fusion.

Pourquoi la fréquence est le facteur critique pour les petites fusions

La fréquence du courant alternatif est la variable la plus importante qui détermine où et avec quelle efficacité ces courants de Foucault se forment, en particulier par rapport à la taille de la charge.

Introduction à « l'effet de peau »

Lorsque la fréquence d'un courant alternatif augmente, elle a tendance à circuler près de la surface extérieure d'un conducteur. Ce principe fondamental est connu sous le nom d'effet de peau.

Imaginez cela comme des voitures sur une autoroute à plusieurs voies. À une allure lente et constante (basse fréquence), les voitures sont réparties sur toutes les voies. En cas de ruée soudaine à grande vitesse (haute fréquence), elles ont tendance à se regrouper dans les voies extérieures les plus rapides, laissant les voies intérieures sous-utilisées. Le courant électrique dans l'or se comporte de manière similaire.

Comprendre la profondeur de pénétration

L'effet de peau est quantifié par une mesure appelée profondeur de pénétration. C'est la profondeur effective à partir de la surface où la grande majorité du chauffage se produit.

Une haute fréquence crée une profondeur de pénétration très faible. Une basse fréquence entraîne une profondeur de pénétration profonde. Cette relation est la clé de tout le processus.

Adapter la profondeur de pénétration à la taille de la charge

Pour un chauffage efficace, la profondeur de pénétration doit être nettement inférieure au diamètre ou à l'épaisseur du métal chauffé.

Si vous utilisez un courant à basse fréquence (profondeur de pénétration profonde) sur un petit morceau d'or, le champ d'énergie induit est plus grand que l'or lui-même. Une grande partie de l'énergie « traverse » la cible sans être efficacement convertie en chaleur, ce qui entraîne une fusion ratée ou extrêmement lente.

Inversement, un courant à haute fréquence (faible profondeur de pénétration) concentre les courants de Foucault juste à l'intérieur du petit volume de l'or. Cela assure un transfert d'énergie rapide, efficace et complet, conduisant à une fusion rapide et uniforme.

Comprendre les compromis

Choisir la mauvaise fréquence pour une taille de charge donnée entraîne directement une inefficacité et de mauvaises performances. L'objectif est toujours d'adapter la technologie à la tâche.

Le problème des basses fréquences pour les petites charges

L'utilisation d'un four à basse ou moyenne fréquence pour de petites quantités d'or est très inefficace. Le couplage magnétique est médiocre, une partie importante de l'énergie électrique est gaspillée, et le four peut avoir du mal à atteindre la température de fusion requise.

Le problème des hautes fréquences pour les grosses charges

D'un autre côté, utiliser un four à très haute fréquence pour faire fondre un gros lingot d'or est également inefficace. La faible profondeur de pénétration ne chaufferait que la « peau » extérieure du lingot, entraînant une fusion lente de l'extérieur vers l'intérieur et un mauvais brassage magnétique, nécessaire pour créer un alliage final homogène.

Faire le bon choix pour votre application

La relation entre la fréquence et la taille de la charge dicte le choix de votre équipement. Priorisez toujours la fréquence qui correspond à votre application la plus courante.

- Si votre objectif principal est de faire fondre de petites charges (par exemple, de quelques grammes à quelques dizaines de kilogrammes de déchets de bijoux, de grains ou d'échantillons de laboratoire) : Un four à induction haute fréquence (30-100+ kHz) est essentiel pour un chauffage rapide et efficace.

- Si votre objectif principal est de faire fondre de plus gros lingots ou des déchets en vrac (par exemple, des centaines de kilogrammes) : Un four à moyenne ou basse fréquence (0,5-10 kHz) fournira la profondeur de pénétration nécessaire pour un couplage efficace et une forte action de brassage.

- Si votre objectif est de sélectionner un seul four polyvalent : Vous devez baser votre décision sur la plus petite charge que vous avez l'intention de faire fondre efficacement, car un système haute fréquence peut toujours faire fondre des charges plus importantes (bien que plus lentement), mais un système basse fréquence ne peut tout simplement pas faire fondre efficacement de petites charges.

En fin de compte, maîtriser la fusion par induction nécessite d'adapter les propriétés électriques du four à la réalité physique du matériau dans le creuset.

Tableau récapitulatif :

| Aspect clé | Description |

|---|---|

| Plage de fréquence | 30-100+ kHz pour les petites charges (grammes à dizaines de kg) |

| Mécanisme de chauffage | Courants de Foucault induits par un champ magnétique alternatif |

| Facteur critique | La profondeur de pénétration doit être inférieure à la taille de la charge |

| Efficacité | La haute fréquence concentre l'énergie, réduisant le gaspillage |

| Applications | Bijoux, grains, échantillons de laboratoire et petites fusions d'or |

Améliorez votre processus de fusion de l'or avec les fours haute fréquence de précision de KINTEK ! Grâce à une R&D exceptionnelle et à une fabrication interne, nous fournissons à divers laboratoires des solutions avancées telles que des fours à moufle, à tube, rotatifs, sous vide et à atmosphère, ainsi que des systèmes CVD/PECVD. Notre solide capacité de personnalisation approfondie garantit que vos besoins expérimentaux uniques sont satisfaits pour un chauffage efficace et uniforme des petites charges d'or. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions de fours sur mesure peuvent améliorer votre efficacité et vos résultats !

Guide Visuel

Produits associés

- Four de fusion à induction sous vide et four de fusion à arc

- Four de traitement thermique et de frittage par induction sous vide 600T

- Four à moufle de laboratoire avec levage par le bas

- 1800℃ Four à moufle à haute température pour laboratoire

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

Les gens demandent aussi

- Quelles sont les fonctions principales du four de fusion par induction sous vide poussé (VIM) ? Optimisation de la purification de l'alliage superalliage DD5

- Comment la technologie de fusion sous vide contribue-t-elle à la durabilité ? Améliorer la durabilité et l'efficacité du recyclage

- Comment fonctionne le processus de fusion par induction sous vide (VIM) ? Atteignez une pureté et un contrôle supérieurs du métal

- Pourquoi un four de fusion par induction sous vide (VIM) est-il essentiel ? Libérez la pureté pour l'aérospatiale et les semi-conducteurs

- Quel est l'objectif de l'équipement de fusion, de coulée et de refonte sous vide ? Obtenir des métaux de haute pureté pour des applications critiques