La fusion par induction sous vide (VIM) est un processus métallurgique sophistiqué qui utilise l'induction électromagnétique pour faire fondre les métaux et les alliages dans une chambre à vide poussé. Cette combinaison de chauffage sans contact et d'une atmosphère contrôlée permet la production de matériaux d'une pureté exceptionnelle, d'une composition chimique précise et de propriétés mécaniques supérieures, exempts de la contamination qui se produit lors de la fusion à l'air libre.

L'avantage principal de la VIM n'est pas seulement une technologie, mais la synergie de deux : le chauffage par induction sans contact assure une fusion propre et efficace, tandis que l'environnement sous vide élimine activement les impuretés et prévient l'oxydation, ce qui conduit à un niveau de qualité inatteignable par les méthodes conventionnelles.

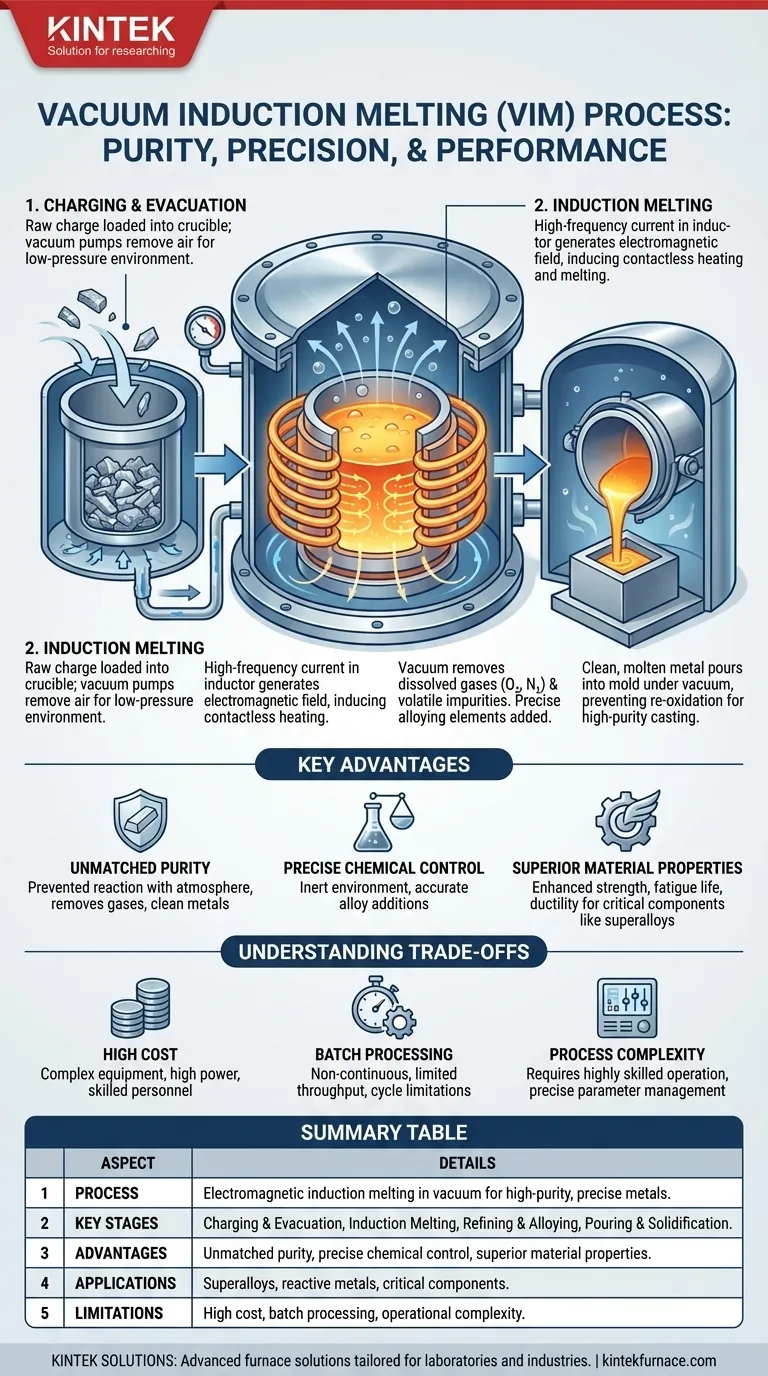

Le processus VIM : une explication étape par étape

Pour comprendre pourquoi la VIM est essentielle pour les matériaux de haute performance, nous devons examiner chaque étape du processus. C'est une séquence conçue pour un contrôle et une pureté maximum.

Étape 1 : Chargement et évacuation

Premièrement, le matériau de charge brut — qui peut être des métaux purs ou de la ferraille pré-alliée — est chargé dans un conteneur en céramique appelé un creuset.

Le creuset est logé à l'intérieur d'une chambre robuste et étanche au vide. Une fois scellé, un puissant système de vide composé de plusieurs pompes élimine l'air, créant un environnement à basse pression.

Étape 2 : Fusion par induction

Une bobine de cuivre refroidie à l'eau, connue sous le nom d'inducteur, entoure le creuset mais ne le touche pas. Un courant électrique à haute fréquence est passé à travers cette bobine.

Ceci génère un fort champ électromagnétique alternatif, qui induit de puissants courants de Foucault électriques à l'intérieur du matériau de charge métallique. La résistance du métal à ces courants génère une chaleur intense et uniforme, le faisant fondre efficacement.

Comme tout cela se passe sous vide, la perte de chaleur par convection est presque éliminée, rendant le processus plus rapide et plus économe en énergie que la fusion à l'air.

Étape 3 : Raffinage et alliage

Lorsque le métal devient en fusion, l'environnement sous vide remplit sa fonction la plus critique : le raffinage. Les gaz dissous comme l'oxygène et l'azote, qui sont néfastes aux propriétés des matériaux, sont extraits du bain liquide.

Les impuretés volatiles à haute tension de vapeur sont également évaporées et éliminées par le système de vide. À ce stade, les opérateurs peuvent ajouter des quantités précises d'éléments d'alliage à la masse fondue pour obtenir la composition chimique finale exacte requise.

Étape 4 : Coulée et solidification

Une fois le métal entièrement fondu, raffiné et sa chimie vérifiée, l'ensemble du creuset est basculé. Cela permet de verser le métal liquide propre dans un moule situé à l'intérieur de la même chambre à vide.

Cela garantit que le métal n'est pas exposé à l'air pendant l'étape de coulée, évitant ainsi la ré-oxydation. Le métal se solidifie ensuite dans le moule, formant un lingot de haute pureté ou une pièce moulée à la forme quasi-nette.

Principaux avantages du processus VIM

La nature méticuleuse et contrôlée de la VIM offre des avantages distincts qui sont essentiels pour la fabrication de composants critiques.

Pureté inégalée

En empêchant les réactions avec l'oxygène et l'azote atmosphériques, la VIM produit des métaux exceptionnellement propres. L'élimination active des gaz dissous et des éléments volatils améliore encore cette pureté, ce qui est la principale raison de son utilisation.

Contrôle chimique précis

Le vide fournit un environnement chimiquement inerte. Cela permet aux métallurgistes d'effectuer des ajouts d'alliages précis sans risque de perte de ces éléments par oxydation, garantissant que le produit final répond aux spécifications exactes.

Propriétés matérielles supérieures

Le matériau résultant à faible teneur en gaz et de haute pureté présente des propriétés améliorées, notamment une durée de vie à la fatigue, une ductilité et une résistance accrues. C'est pourquoi la VIM est essentielle pour la production de superalliages utilisés dans les turbines de moteurs d'avion et d'autres applications exigeantes.

Comprendre les compromis

Bien que puissante, la VIM est un processus spécialisé avec des considérations spécifiques. Ce n'est pas la solution pour tous les besoins de production de métaux.

Coût élevé de l'équipement et de l'exploitation

Les fours VIM sont des systèmes complexes impliquant des composants électroniques de haute puissance, des chambres à vide robustes et des systèmes de contrôle sophistiqués. Cela entraîne un investissement en capital important et des coûts d'exploitation plus élevés par rapport aux fours de fusion à l'air.

Limitations du traitement par lots

La VIM est intrinsèquement un processus par lots, et non continu. Le cycle de chargement, de pompage, de fusion et de coulée limite le taux de production global, ou le débit.

Complexité du processus

L'exploitation d'un four VIM nécessite un personnel hautement qualifié. La gestion des niveaux de vide, de la puissance d'entrée, de la température et de l'alliage exige une formation et une expertise importantes pour garantir des résultats cohérents et de haute qualité.

Faire le bon choix pour votre objectif

Le choix de la VIM dépend entièrement de la justification de l'investissement dans ses capacités par les exigences du produit final.

- Si votre objectif principal est de produire des superalliages ou des métaux réactifs : La VIM est la norme de l'industrie pour prévenir la contamination catastrophique causée par l'oxygène et l'azote.

- Si votre objectif principal est d'atteindre la plus haute pureté de matériau possible : L'environnement sous vide est inégalé pour le dégazage du bain et l'élimination des impuretés volatiles.

- Si votre objectif principal est de fabriquer des composants critiques avec une chimie précise : La VIM offre l'environnement stable et contrôlé nécessaire pour des ajouts d'alliages exacts sans réactions secondaires indésirables.

En fin de compte, la VIM est le processus définitif pour créer les métaux de haute performance les plus exigeants au monde, où la pureté et le contrôle sont non négociables.

Tableau récapitulatif :

| Aspect | Détails |

|---|---|

| Processus | Utilise l'induction électromagnétique sous vide pour faire fondre les métaux, garantissant la pureté et une composition précise. |

| Étapes clés | Chargement et évacuation, fusion par induction, raffinage et alliage, coulée et solidification. |

| Avantages | Pureté inégalée, contrôle chimique précis, propriétés matérielles supérieures comme la résistance et la durée de vie à la fatigue. |

| Applications | Superalliages pour moteurs d'avion, métaux réactifs et composants critiques nécessitant des performances élevées. |

| Limites | Coût élevé, traitement par lots et complexité opérationnelle nécessitant un personnel qualifié. |

Prêt à améliorer votre production métallique avec des solutions de haute pureté ? Chez KINTEK, nous tirons parti d'une R&D exceptionnelle et d'une fabrication interne pour fournir des solutions avancées de fours à haute température adaptées aux laboratoires et aux industries. Notre gamme de produits, y compris les fours sous vide et à atmosphère et les systèmes CVD/PECVD, est complétée par de solides capacités de personnalisation approfondie pour répondre précisément à vos besoins expérimentaux uniques. Que vous travailliez avec des superalliages ou des métaux réactifs, contactez-nous dès aujourd'hui pour discuter de la façon dont notre expertise peut vous aider à obtenir des résultats supérieurs — contactez-nous dès maintenant !

Guide Visuel

Produits associés

- Four de fusion à induction sous vide et four de fusion à arc

- Four de traitement thermique et de frittage par induction sous vide 600T

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four tubulaire rotatif à fonctionnement continu scellé sous vide Four tubulaire rotatif

Les gens demandent aussi

- Quel rôle joue un four de fusion par induction sous vide dans les alliages Fe-5%Mn-C ? Assurer l'intégrité chimique et une grande pureté

- Comment la fusion sous vide a-t-elle impacté le développement des superalliages ? Débloquez une résistance et une pureté accrues

- Quelles sont les fonctions principales du four de fusion par induction sous vide poussé (VIM) ? Optimisation de la purification de l'alliage superalliage DD5

- Pourquoi un four de fusion par induction sous vide (VIM) est-il essentiel ? Libérez la pureté pour l'aérospatiale et les semi-conducteurs

- Qu'est-ce que la technologie de fusion par induction sous vide et pourquoi est-elle importante ? Obtenez des métaux de haute pureté pour des applications critiques