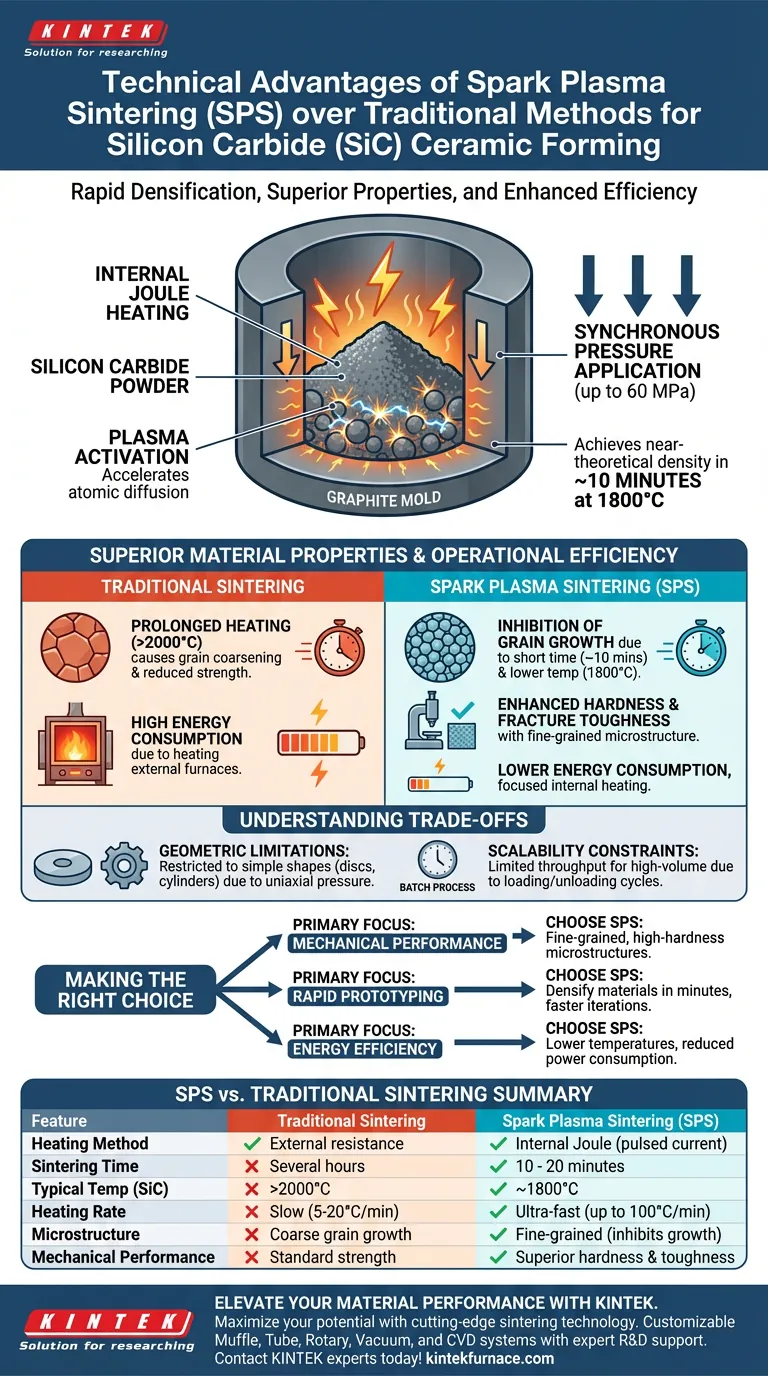

Les systèmes de frittage par plasma à étincelles (SPS) surpassent fondamentalement les méthodes traditionnelles de formation du carbure de silicium en utilisant un courant électrique pulsé combiné à une pression axiale simultanée. Ce mécanisme de chauffage interne permet au carbure de silicium d'atteindre une densification complète à 1800°C en seulement 10 minutes, un délai irréalisable par les fours à résistance conventionnels.

Point clé Le frittage traditionnel nécessite souvent un chauffage prolongé, ce qui entraîne un grossissement des grains et une réduction de la résistance mécanique. Le SPS résout ce problème en générant de la chaleur directement dans le moule et le matériau, atteignant une densité proche de la théorie en quelques minutes tout en préservant une microstructure à grains fins et à haute résistance.

Le mécanisme de densification rapide

Chauffage interne par effet Joule

Contrairement aux méthodes traditionnelles qui dépendent d'éléments chauffants externes, le SPS génère de la chaleur en interne par chauffage Joule.

Un courant électrique pulsé est directement appliqué à travers le moule en graphite et la poudre de carbure de silicium. Cela entraîne des vitesses de chauffage extrêmement élevées, atteignant souvent 100°C par minute.

Activation par plasma

Le courant pulsé ne fait pas que chauffer ; il crée un effet d'activation par plasma entre les particules de poudre.

Cela accélère la diffusion atomique et favorise la diffusion aux joints de grains, permettant une consolidation rapide du matériau.

Application de pression synchrone

Les systèmes SPS appliquent une pression axiale substantielle, généralement jusqu'à 60 MPa, simultanément au cycle de chauffage.

Cette force mécanique aide physiquement au réarrangement des particules, réduisant davantage la température et le temps nécessaires pour fermer les pores et atteindre la densité complète.

Propriétés supérieures du matériau

Inhibition de la croissance des grains

L'un des défis critiques du frittage du carbure de silicium est le contrôle de la taille des grains ; une exposition prolongée à une chaleur élevée entraîne généralement un élargissement (grossissement) des grains, ce qui affaiblit le matériau.

Étant donné que le SPS termine le processus de frittage en un temps de maintien très court (souvent autour de 10 minutes), il inhibe efficacement la croissance anormale des grains.

Dureté et résistance améliorées

Le résultat de ce processus rapide à basse température est une céramique massive avec une microstructure à grains fins.

Ce raffinement structurel se traduit directement par des propriétés physiques supérieures, notamment une dureté et une ténacité à la rupture plus élevées par rapport au carbure de silicium fritté sans pression.

Efficacité opérationnelle

Températures de traitement plus basses

Le frittage traditionnel du carbure de silicium nécessite souvent des températures supérieures à 2000°C.

Le SPS atteint une densification complète à des températures nettement plus basses, spécifiquement autour de 1800°C pour le carbure de silicium.

Consommation d'énergie

La combinaison d'un temps de traitement réduit et de températures de fonctionnement plus basses entraîne une consommation d'énergie considérablement réduite.

En éliminant le besoin de chauffer une grande chambre de four externe, l'énergie est dirigée uniquement là où elle est nécessaire : le moule et l'échantillon.

Comprendre les compromis

Limitations géométriques

Le processus SPS repose sur l'application d'une pression uniaxiale via des moules en graphite.

Cette configuration limite généralement la géométrie de la pièce finale à des formes simples comme des disques, des cylindres ou des plaques. La création de composants complexes de forme nette nécessite souvent un post-traitement important ou n'est pas réalisable par rapport au moulage par coulée ou au moulage par injection.

Contraintes d'évolutivité

Le SPS est principalement un processus par lots.

Bien que le temps de cycle soit court (minutes contre heures), la nécessité de charger et décharger les matrices en graphite pour chaque cycle peut limiter le débit pour la production de masse à grand volume par rapport aux fours de frittage continus.

Faire le bon choix pour votre objectif

Si vous évaluez l'intégration du frittage par plasma à étincelles dans votre ligne de production, tenez compte de vos objectifs finaux spécifiques :

- Si votre objectif principal est la performance mécanique : Choisissez le SPS pour sa capacité à produire des microstructures à grains fins et à haute dureté, difficiles à obtenir avec le frittage sans pression.

- Si votre objectif principal est le prototypage rapide : Choisissez le SPS pour sa capacité à densifier les matériaux en quelques minutes plutôt qu'en quelques heures, permettant des cycles d'itération plus rapides.

- Si votre objectif principal est l'efficacité énergétique : Choisissez le SPS pour utiliser des températures de frittage plus basses (1800°C) et réduire la consommation d'énergie globale.

Le SPS transforme le processus de frittage d'un test d'endurance thermique en une opération électromécanique précise et rapide.

Tableau récapitulatif :

| Caractéristique | Frittage traditionnel | Frittage par plasma à étincelles (SPS) |

|---|---|---|

| Méthode de chauffage | Chauffage par résistance externe | Chauffage interne par effet Joule (courant pulsé) |

| Temps de frittage | Plusieurs heures | 10 - 20 minutes |

| Température typique (SiC) | >2000°C | ~1800°C |

| Vitesse de chauffage | Lente (5-20°C/min) | Ultra-rapide (jusqu'à 100°C/min) |

| Microstructure | Grossissement des grains | À grains fins (inhibe la croissance) |

| Performance mécanique | Résistance/dureté standard | Dureté et ténacité supérieures |

Améliorez les performances de vos matériaux avec KINTEK

Maximisez le potentiel de votre laboratoire avec une technologie de frittage de pointe. Soutenu par une R&D experte et une fabrication de classe mondiale, KINTEK propose une gamme complète de systèmes Muffle, Tube, Rotatif, sous Vide et CVD haute performance, ainsi que des solutions de frittage spécialisées adaptées à vos besoins uniques de recherche et de production.

Pourquoi s'associer à KINTEK ?

- Systèmes personnalisables : Fours conçus avec précision pour vos exigences matérielles spécifiques.

- Support d'experts : Expertise technique approfondie pour vous aider à optimiser la densification et la microstructure.

- Efficacité : Réduisez votre empreinte énergétique tout en obtenant des résultats mécaniques supérieurs.

Prêt à transformer votre processus de formation de céramiques ? Contactez nos experts techniques dès aujourd'hui pour trouver la solution haute température parfaite pour votre laboratoire !

Guide Visuel

Références

- Tribological properties of silicon carbide ceramic surfaces modified by polishing, grinding and laser radiation. DOI: 10.1007/s42452-024-06004-y

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Fours de frittage par étincelage et plasma SPS

- Four de traitement thermique et de frittage sous vide à pression d'air 9MPa

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- Four de traitement thermique et de frittage par induction sous vide 600T

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

Les gens demandent aussi

- Comment un système de pressage à chaud (HP) parvient-il à une densification complète ? Atteindre une densité de 100 % dans les alliages Ti-5Al-4W-2Fe

- Quelles sont les caractéristiques de contrôle de la température des fours de pressage à chaud sous vide ? Obtenez de la précision dans le traitement des matériaux à haute température

- Quel effet la pression mécanique a-t-elle sur la formation de composites AZ31/UCF/AZ31 ? Densification VHP Maîtrisée

- Comment l'application de la pression dans un four de frittage sous vide facilite-t-elle le frittage des composites de cuivre ? Optimiser la densité

- À quoi sert une presse à vide ? Obtenez un collage et une transformation des matériaux sans défaut

- Comment fonctionne une presse à chaud sous vide ? Obtenez une densité et une pureté de matériau supérieurs

- Pourquoi la température réglable est-elle importante dans un four de pressage à chaud sous vide ? Libérez la précision pour un traitement supérieur des matériaux

- Quels sont les avantages techniques de l'utilisation d'un système de frittage par plasma d'étincelles (SPS) pour les céramiques de titanate de baryum ?