En bref, une presse à vide offre des avantages significatifs en créant un environnement contrôlé, exempt d'atmosphère, pour le traitement des matériaux. Cela empêche l'oxydation, assure une distribution de pression parfaitement uniforme et permet des processus thermiques tels que le frittage qui produisent des matériaux avec une densité, une résistance et une pureté supérieures par rapport aux méthodes conventionnelles.

Une presse à vide est plus qu'un simple outil pour appliquer une pression ; c'est un système permettant de modifier fondamentalement l'environnement d'un matériau. En éliminant l'air et les autres gaz, elle débloque des capacités de traitement et des propriétés matérielles qui sont tout simplement inatteignables à pression atmosphérique.

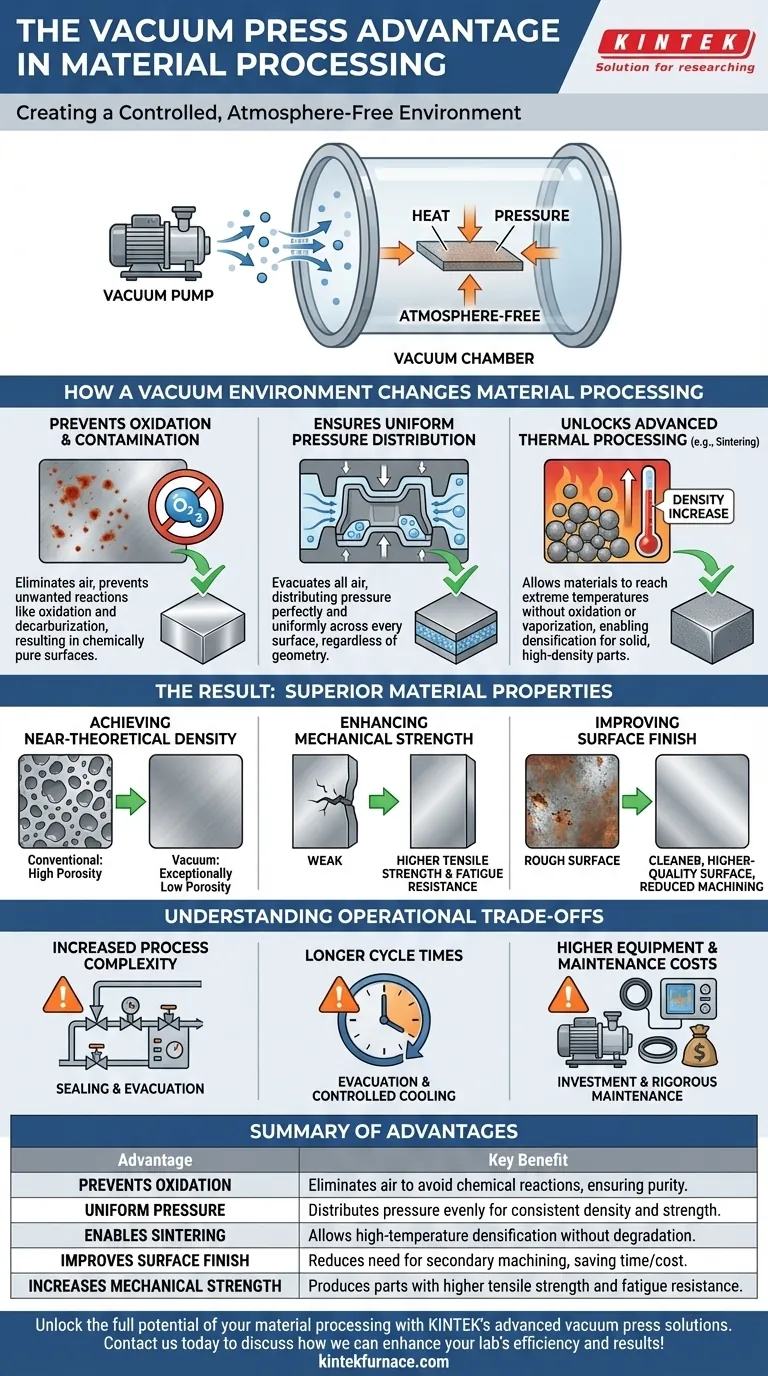

Comment un environnement sous vide modifie le traitement des matériaux

La valeur fondamentale d'une presse à vide réside dans l'élimination d'une variable : l'atmosphère. Cette étape, apparemment simple, a des effets profonds sur la façon dont les matériaux réagissent à la chaleur et à la pression.

Prévient l'oxydation et la contamination

Dans une presse standard, l'air piégé avec le matériau — principalement l'oxygène et l'azote — réagit avec la pièce, surtout lorsqu'elle est chauffée. Une presse à vide élimine ce problème.

En éliminant l'air, vous empêchez les réactions chimiques indésirables telles que l'oxydation (rouille) et la décarburation sur les métaux. Cela résulte en une surface chimiquement pure et préserve les propriétés intrinsèques du matériau.

Assure une distribution uniforme de la pression

Les poches d'air piégées entre un moule et une pièce complexe peuvent résister à la compression, créant des zones de pression plus faible. Cela conduit à une densité incohérente et à des points de faiblesse potentiels.

Une presse à vide évacue tout l'air, garantissant que la pression mécanique appliquée est distribuée parfaitement et uniformément sur chaque surface de la pièce, quelle que soit sa géométrie.

Débloque le traitement thermique avancé

De nombreux processus avancés, comme le frittage, nécessitent des températures élevées. Dans une atmosphère normale, les matériaux peuvent s'oxyder ou même se vaporiser avant d'atteindre la température de traitement idéale.

Sous vide, le point d'ébullition des matériaux augmente. Cela leur permet d'être chauffés à des températures extrêmes où ils peuvent ramollir et se densifier sous pression sans être détruits, formant ainsi une pièce finale solide et à haute densité.

Le résultat : des propriétés matérielles supérieures

L'environnement contrôlé se traduit directement par des pièces finies présentant des caractéristiques manifestement meilleures, rendant les presses à vide essentielles pour les applications haute performance.

Atteindre une densité quasi théorique

La porosité est un point de défaillance critique dans de nombreux composants. La combinaison d'une pression uniforme et de l'élimination des gaz piégés permet à une presse à vide de créer des pièces avec une porosité exceptionnellement faible et une densité plus élevée.

Cette densité élevée est cruciale pour les applications dans l'aérospatiale, les implants médicaux et l'électronique avancée où les vides internes ne sont pas une option.

Amélioration de la résistance mécanique

Un matériau plus dense et plus pur avec une structure interne plus uniforme est intrinsèquement plus solide.

Les pièces traitées sous vide présentent des propriétés mécaniques optimisées, y compris une résistance à la traction plus élevée et une plus grande résistance à la fatigue, car les points de défaillance courants ont été éliminés dès le départ.

Amélioration de l'état de surface

Étant donné que l'oxydation et d'autres réactions de surface sont empêchées, la pièce finale sort de la presse avec une surface plus propre et de meilleure qualité. Cela réduit ou élimine considérablement le besoin d'usinage ou de finition secondaire, économisant du temps et des coûts.

Comprendre les compromis opérationnels

Bien que puissante, cette technologie n'est pas une solution universelle. Les avantages s'accompagnent de considérations opérationnelles spécifiques qui en font un choix délibéré.

Complexité accrue du processus

Le fonctionnement d'une presse à vide implique plus que la simple application de pression. Le processus nécessite une étanchéité minutieuse de la chambre et une phase d'évacuation dédiée pour éliminer l'air, ce qui ajoute des étapes et nécessite une manipulation experte.

Cycles plus longs

Les phases d'évacuation et, souvent, de refroidissement contrôlé ajoutent un temps considérable à chaque cycle de production. Cela la rend moins adaptée à la fabrication à grand volume et à faible coût où la vitesse est le moteur principal.

Coûts d'équipement et de maintenance plus élevés

Les pompes à vide, les joints et les systèmes de contrôle représentent un investissement en capital important. Ces systèmes exigent également une maintenance rigoureuse pour garantir l'intégrité du vide, ce qui augmente le coût global de fonctionnement.

Faire le bon choix pour votre application

Choisir d'utiliser une presse à vide dépend entièrement des propriétés requises de votre composant final.

- Si votre objectif principal est de traiter des métaux ou des alliages réactifs : Une presse à vide est essentielle pour prévenir l'oxydation et garantir la pureté du matériau.

- Si votre objectif principal est de créer des pièces complexes avec une densité uniforme : La distribution de pression homogène d'une presse à vide est cruciale pour éliminer les points faibles.

- Si votre objectif principal est d'obtenir des performances et une résistance maximales : Une presse à vide est l'outil définitif pour produire des composants à haute densité et faible porosité pour des applications critiques.

En comprenant les principes fondamentaux d'une presse à vide, vous pouvez prendre une décision éclairée pour atteindre vos objectifs matériels spécifiques.

Tableau récapitulatif :

| Avantage | Bénéfice clé |

|---|---|

| Prévient l'oxydation | Élimine l'air pour éviter les réactions chimiques, assurant la pureté du matériau |

| Pression uniforme | Distribue la pression uniformément pour une densité et une résistance constantes |

| Permet le frittage | Permet la densification à haute température sans dégradation du matériau |

| Améliore l'état de surface | Réduit le besoin d'usinage secondaire, économisant du temps et des coûts |

| Augmente la résistance mécanique | Produit des pièces avec une résistance à la traction et une résistance à la fatigue plus élevées |

Libérez tout le potentiel de votre traitement de matériaux avec les solutions de presse à vide avancées de KINTEK. Tirant parti d'une R&D exceptionnelle et d'une fabrication interne, nous fournissons à divers laboratoires des systèmes de fours à haute température, y compris des fours à moufle, à tube, rotatifs, sous vide et sous atmosphère contrôlée, ainsi que des systèmes CVD/PECVD. Notre solide capacité de personnalisation approfondie garantit que nous répondons précisément à vos exigences expérimentales uniques pour une densité, une pureté et des performances supérieures. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons améliorer l'efficacité et les résultats de votre laboratoire !

Guide Visuel

Produits associés

- Four de pressage à chaud sous vide Machine Four à tube de pressage sous vide chauffé

- Four de pressage à chaud sous vide Machine de pressage sous vide chauffée

- Machine à pression chaude sous vide pour le pelliculage et le chauffage

- Four de traitement thermique et de frittage par induction sous vide 600T

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

Les gens demandent aussi

- Qu'est-ce que le procédé de pressage à chaud ? Un guide pour obtenir une densité de matériau supérieure

- Qu'est-ce qu'un four de frittage sous vide à chaud ? Libérez des performances matérielles supérieures

- Comment le contrôle précis de la température affecte-t-il la microstructure du Ti-6Al-4V ? Maîtriser la précision du pressage à chaud du titane

- Comment l'équipement de presse à chaud sous vide contribue-t-il au secteur de l'énergie et de la production d'électricité ? Stimulez l'efficacité et la durabilité.

- Quels sont les avantages des fours à pressage à chaud sous vide ? Atteindre une densité et une pureté de matériau supérieures