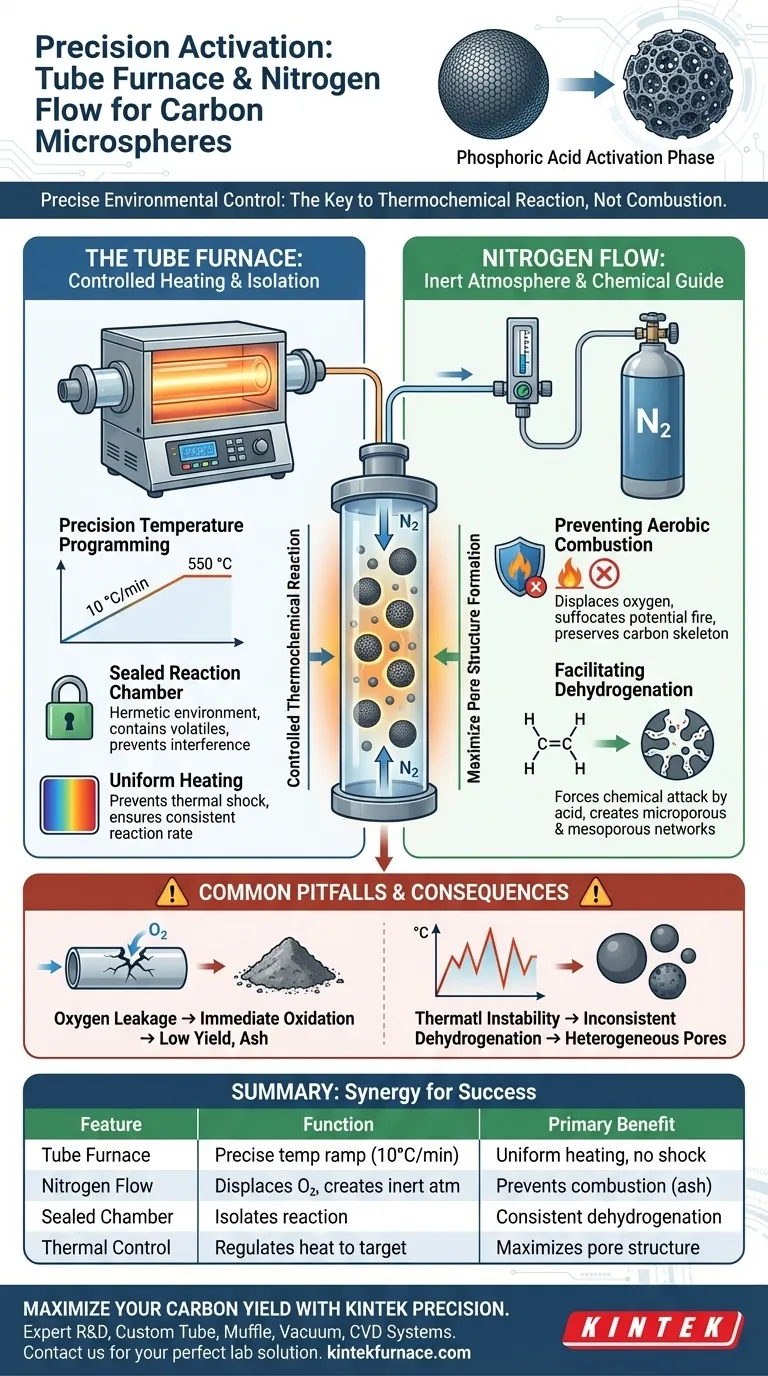

Un contrôle précis de l'environnement est l'exigence opérationnelle principale. Un four tubulaire est nécessaire pour exécuter des rampes de température exactes (généralement 10 °C par minute) dans une chambre scellée, tandis que le flux d'azote est essentiel pour déplacer l'oxygène. Ensemble, ils garantissent que l'acide phosphorique active chimiquement le cadre carboné plutôt que de simplement le brûler.

La synergie entre le four tubulaire et le flux d'azote transforme le processus de chauffage d'une combustion destructive en une réaction thermochimique contrôlée. Cet environnement spécifique est requis pour faciliter la déshydrogénation, préservant ainsi la masse carbonée tout en maximisant la formation de structures microporeuses et mésoporeuses.

Le rôle essentiel du four tubulaire

Programmation précise de la température

L'activation des microsphères de carbone ne consiste pas simplement à atteindre une température élevée ; il s'agit de la manière dont on y parvient. Un four tubulaire permet des vitesses de chauffage programmables, telles qu'une rampe constante de 10 °C par minute.

Cette montée en température contrôlée garantit que le matériau est chauffé uniformément. Elle évite le choc thermique et permet aux réactions chimiques de se dérouler à un rythme constant jusqu'à la température cible de 550 °C.

Création d'une chambre de réaction scellée

Un four standard ne peut pas fournir l'isolation nécessaire pour ce processus. Un four tubulaire fournit un environnement hermétiquement scellé, essentiel à l'activation chimique.

Cette isolation est la première étape dans la gestion de la thermodynamique de la réaction. Elle contient les composants volatils libérés pendant le chauffage et garantit que l'atmosphère extérieure n'interfère pas avec l'échantillon.

La nécessité du flux d'azote

Prévention de la combustion aérobie

À la température d'activation de 550 °C, le carbone est très réactif avec l'oxygène. Sans barrière protectrice, le matériau carboné subirait une combustion aérobie.

Le flux d'azote crée une atmosphère inerte qui enveloppe les microsphères. Cela étouffe efficacement tout feu potentiel, garantissant que le squelette carboné reste intact plutôt que de se transformer en cendres.

Facilitation de la réaction de déshydrogénation

L'objectif de l'utilisation de l'acide phosphorique est d'induire un changement chimique spécifique appelé déshydrogénation. Cette réaction élimine l'hydrogène du cadre carboné pour ouvrir les structures poreuses.

L'environnement d'azote garantit que c'est la réaction *dominante*. En excluant l'oxygène, le système force l'acide phosphorique à attaquer chimiquement le carbone, créant ainsi de vastes réseaux microporeux et mésoporeux.

Pièges courants à éviter

La conséquence des fuites d'oxygène

Même une légère défaillance du joint d'azote peut être catastrophique. Si de l'oxygène pénètre dans le tube pendant la phase de haute température, l'atmosphère inerte protectrice est compromise.

Cela entraîne une oxydation immédiate du carbone. Vous vous retrouverez probablement avec un rendement considérablement plus faible et un échantillon composé principalement de cendres inutiles plutôt que de microsphères poreuses.

L'impact de l'instabilité thermique

Tenter ce processus sans le contrôle précis d'un four tubulaire conduit souvent à une activation inégale. Si la température fluctue ou monte trop rapidement, le processus de déshydrogénation devient incohérent.

Cette incohérence entraîne des structures poreuses hétérogènes. Le matériau final manquera de la surface spécifique élevée requise pour les applications de haute performance.

Faire le bon choix pour votre objectif

Pour garantir l'obtention de microsphères de carbone de haute qualité, appliquez ces principes en fonction de vos objectifs spécifiques :

- Si votre objectif principal est de maximiser la surface : Assurez-vous que votre flux d'azote est continu et robuste pour éviter toute oxydation qui fermerait les micropores.

- Si votre objectif principal est la cohérence structurelle : Fiez-vous à la programmation stricte du four tubulaire pour maintenir une rampe linéaire de 10 °C/min, en évitant les pics thermiques qui endommagent le cadre carboné.

En fin de compte, ces outils sont nécessaires non seulement pour chauffer le matériau, mais pour orchestrer une attaque chimique précise qui sculpte le carbone au niveau microscopique.

Tableau récapitulatif :

| Caractéristique | Fonction dans l'activation à l'acide phosphorique | Bénéfice principal |

|---|---|---|

| Four tubulaire | Programmation précise de la température (10 °C/min) | Chauffage uniforme et prévention du choc thermique |

| Flux d'azote | Déplace l'oxygène pour créer une atmosphère inerte | Prévient la combustion aérobie (formation de cendres) |

| Chambre scellée | Isole la réaction thermochimique | Assure une déshydrogénation cohérente |

| Contrôle thermique | Régule le chauffage jusqu'à la cible (par ex. 550 °C) | Maximise la structure microporeuse et mésoporeuse |

Maximisez votre rendement en carbone avec la précision KINTEK

Ne laissez pas les fuites d'oxygène ou l'instabilité thermique ruiner votre processus d'activation. Soutenus par une R&D experte et une fabrication de classe mondiale, KINTEK propose des systèmes de fours tubulaires, muffles, sous vide et CVD haute performance conçus pour répondre aux exigences les plus rigoureuses des laboratoires. Que vous ayez besoin d'une rampe précise de 10 °C/min ou d'un environnement hermétiquement scellé pour un flux de gaz inerte, nos systèmes sont entièrement personnalisables selon vos besoins de recherche uniques.

Prêt à améliorer votre science des matériaux ? Contactez-nous dès aujourd'hui pour trouver la solution de four parfaite pour votre laboratoire !

Guide Visuel

Références

- Saeed Alhawtali, Chun‐Yang Yin. Date Palm Leaflet-Derived Carbon Microspheres Activated Using Phosphoric Acid for Efficient Lead (II) Adsorption. DOI: 10.3390/c10010026

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- 1200℃ Four à atmosphère contrôlée d'azote inerte

- 1200℃ Four à tube divisé Four à tube à quartz de laboratoire avec tube à quartz

Les gens demandent aussi

- Quel rôle joue un four à tube de quartz de haute pureté dans la croissance du graphène ? Obtenir un revêtement d'résonateur optique conforme

- Pourquoi un tube de quartz scellé sous vide est-il requis lors du recuit à haute température de CoTeO4 pour améliorer la cristallinité ?

- Quels sont les avantages de l'utilisation d'un four tubulaire à vide poussé pour les revêtements Ti-Si-C-Mo ? Maximiser les performances du revêtement

- Pourquoi utiliser un four tubulaire programmable pour la calcination de Ni-WOx/SAPO-11 ? Assurer la pureté et la performance du catalyseur

- Quelles industries utilisent couramment les fours tubulaires à haute température ? Essentiels pour la science des matériaux, l'électronique, et plus encore

- Quels sont les avantages de l'utilisation des fours tubulaires ? Atteindre la précision et la polyvalence dans le traitement thermique

- Quel rôle essentiel le four tubulaire joue-t-il dans la dernière étape de préparation du catalyseur FeOx@KCC-1 ? Aperçus d'experts

- Quels sont les principaux avantages de l'utilisation d'un four tubulaire rotatif ? Obtenez un chauffage dynamique et uniforme pour les poudres