Dans la fusion du magnésium, une presse et des moules de granulation ne servent pas seulement à façonner les matériaux ; ils sont essentiels pour concevoir les conditions physiques et chimiques requises pour une réaction efficace et contrôlable. Ils transforment les matières premières en poudre, lâches et imprévisibles, en granulés denses et uniformes, dotés de la résistance mécanique nécessaire pour résister à l'environnement intense du four, garantissant ainsi des résultats prévisibles.

L'objectif principal de la granulation est de convertir la poudre de matière première en unités conçues. Cela garantit l'intégrité structurelle, une distribution uniforme de la chaleur et un flux de gaz prévisible nécessaires à des réactions chimiques stables et contrôlables dans le four de fusion.

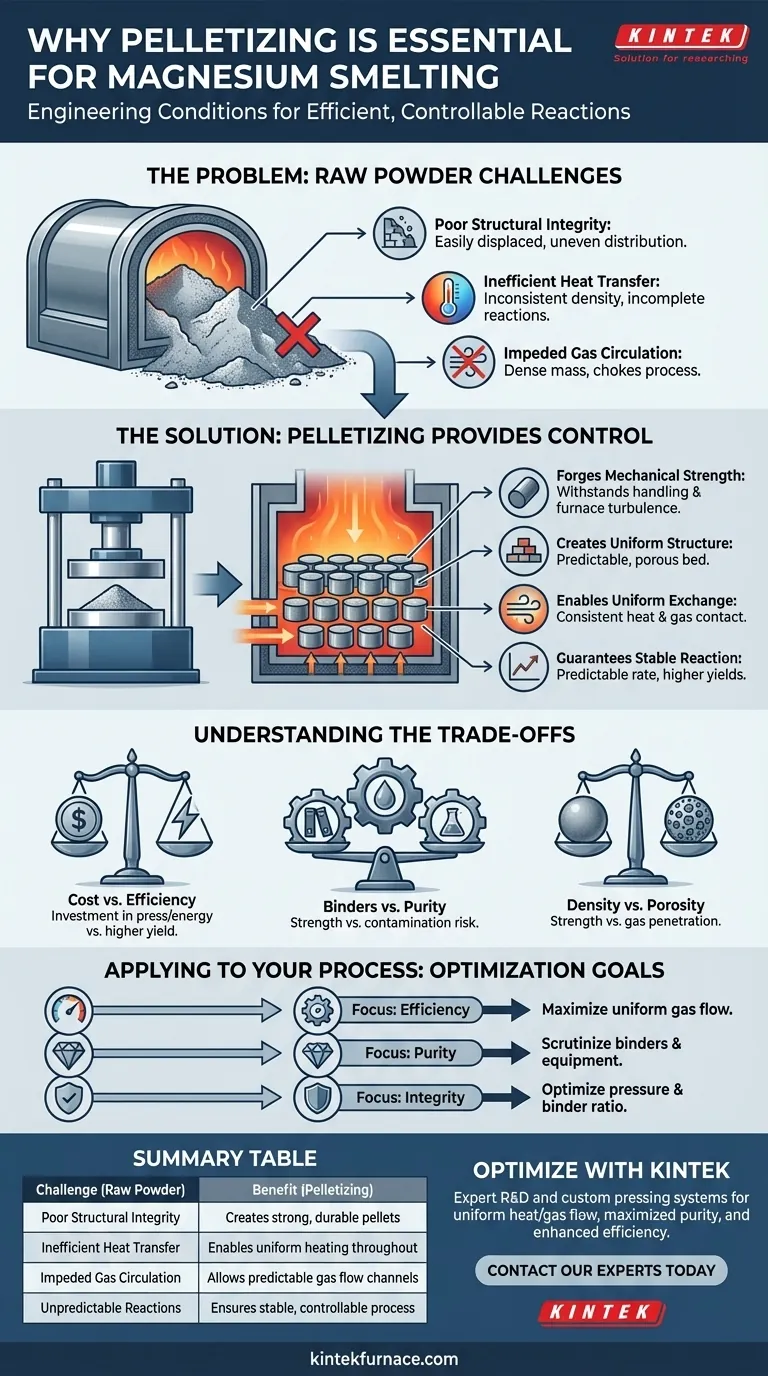

Le problème de la poudre brute

L'utilisation de poudre brute non compactée directement dans un four de fusion présente des défis importants qui rendent le processus inefficace et peu fiable. L'objectif de la granulation est de surmonter ces limitations inhérentes.

Faible intégrité structurelle

La poudre lâche manque de résistance pour conserver sa forme. À l'intérieur d'un four, elle serait facilement déplacée, créant une distribution inégale du matériau, ce qui rend tout processus contrôlé impossible.

Transfert de chaleur inefficace

Un tas de poudre a une densité incohérente. Les couches extérieures seraient exposées à une chaleur intense tandis que le noyau resterait isolé et froid, entraînant des réactions chimiques incomplètes et inégales.

Circulation de gaz entravée

La poudre se compacte en une masse dense et non poreuse. Cette structure empêche les gaz chauds, essentiels aux réactions de calcination et de réduction, de circuler efficacement. Cela étouffe essentiellement le processus et limite sévèrement son efficacité.

Comment la granulation offre un contrôle

Un système de presse et de moule aborde systématiquement chacun des problèmes associés à la poudre brute, transformant une matière première imprévisible en un intrant de processus standardisé.

Forgeage de la résistance mécanique

La fonction principale de la presse est de compacter la poudre en un granulé solide. Ce processus confère une résistance mécanique importante, garantissant que les granulés ne s'effritent pas et ne se désintègrent pas pendant la manipulation ou dans l'environnement turbulent du four.

Création d'une structure d'empilage uniforme

Étant donné que chaque granulé a une forme spécifique et cohérente, ils s'empilent de manière prévisible. Cela crée un lit de matériau régulier et poreux, un peu comme une pile de briques soigneusement empilées par rapport à un tas de sable.

Permettre un échange uniforme de chaleur et de gaz

Les espaces réguliers entre les granulés empilés forment des canaux. Ces canaux permettent aux gaz chauds de circuler uniformément dans le lit de matériau, garantissant que chaque granulé est chauffé uniformément et entre en contact constant avec les gaz réactifs.

Garantir une réaction stable

Cette combinaison de résistance, d'empilage uniforme et de transfert efficace de chaleur et de gaz est la condition préalable à un processus stable. Elle garantit que les réactions cruciales de calcination et de réduction se déroulent à un rythme prévisible et contrôlable, conduisant à des rendements plus élevés et à une qualité de produit constante.

Comprendre les compromis

Bien que la granulation soit essentielle, il s'agit d'une étape de processus supplémentaire avec son propre ensemble de considérations qui doivent être gérées pour des résultats optimaux.

Coûts énergétiques et d'équipement

Les machines de pressage et de granulation représentent un investissement en capital important. Le processus lui-même consomme également de l'énergie, ce qui augmente le coût opérationnel de la production. Ce coût doit être justifié par l'efficacité et le rendement accrus de l'étape de fusion.

Le rôle des liants

Dans certains cas, un agent liant peut être nécessaire pour obtenir la résistance de granulé souhaitée. Le choix du liant est essentiel, car un liant inapproprié pourrait introduire des impuretés dans le produit magnésium final.

Densité vs Porosité

Il faut trouver un équilibre crucial. Le granulé doit être suffisamment dense pour être mécaniquement résistant, mais il doit également conserver une certaine porosité interne pour permettre aux gaz réactifs de pénétrer au-delà de la surface et de réagir avec le matériau à l'intérieur.

Appliquer cela à votre processus

Votre approche de la granulation doit être guidée par votre objectif opérationnel principal. L'ajustement fin des paramètres du processus vous permet d'optimiser des résultats spécifiques.

- Si votre objectif principal est l'efficacité du processus : Priorisez la création de granulés avec une forme et une densité qui maximisent le flux de gaz uniforme, garantissant les réactions chimiques les plus rapides et les plus complètes.

- Si votre objectif principal est la pureté du produit : Examinez attentivement tous les agents liants et assurez-vous que le processus de pressage lui-même n'introduit pas de contaminants dus à l'usure de l'équipement.

- Si votre objectif principal est l'intégrité structurelle : Concentrez-vous sur l'obtention de la pression optimale et du rapport potentiel de liant pour créer des granulés robustes qui ne se dégraderont pas sous contrainte thermique ou mécanique dans le four.

En fin de compte, la maîtrise de l'étape de granulation offre un contrôle fondamental sur la performance, l'efficacité et la qualité de l'ensemble du processus de fusion du magnésium.

Tableau récapitulatif :

| Défi avec la poudre brute | Avantage de la granulation |

|---|---|

| Faible intégrité structurelle | Crée des granulés solides et durables |

| Transfert de chaleur inefficace | Permet un chauffage uniforme |

| Circulation de gaz entravée | Permet des canaux de flux de gaz prévisibles |

| Réactions imprévisibles | Assure un processus stable et contrôlable |

Optimisez votre processus de fusion du magnésium avec KINTEK

La maîtrise de l'étape de granulation est fondamentale pour obtenir une opération de fusion du magnésium stable, efficace et à haut rendement. Le bon équipement est essentiel pour créer des granulés avec la résistance mécanique, la densité et la porosité précises requises pour vos besoins spécifiques.

Soutenu par une R&D et une fabrication expertes, KINTEK propose une gamme de systèmes de pressage robustes et de moules de granulation personnalisés conçus pour résister aux exigences de la fusion à haute température. Nos solutions vous aident à :

- Obtenir une distribution uniforme de la chaleur et un flux de gaz pour des réactions complètes et prévisibles.

- Maximiser la pureté du produit en minimisant les risques de contamination.

- Améliorer l'efficacité du processus avec des granulés durables et constants qui réduisent les déchets.

Que vous privilégiez l'efficacité, la pureté ou l'intégrité structurelle, nous pouvons personnaliser une solution pour vos exigences de processus uniques.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nos équipements de granulation peuvent améliorer votre contrôle et vos résultats de fusion !

Guide Visuel

Produits associés

- Machine à pression chaude sous vide pour le pelliculage et le chauffage

- Petit four de traitement thermique sous vide et de frittage de fils de tungstène

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- Fours de frittage par étincelage et plasma SPS

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

Les gens demandent aussi

- Quelles sont les applications du pressage à chaud ? Atteindre des performances matérielles maximales

- Dans quels domaines la technologie de pressage à chaud est-elle appliquée ? Essentielle pour l'aérospatiale, la défense et la fabrication de pointe

- Comment l'automatisation améliore-t-elle le processus de pressage à chaud ? Améliorer la précision, l'efficacité et la qualité

- Comment fonctionne le pressage à chaud ? Atteindre la densité et la résistance maximales pour les matériaux avancés

- Quels facteurs doivent être pris en compte lors du choix entre le pressage à chaud et le compactage à froid suivi d'une frittage ? Optimisez la fabrication de vos matériaux