À la base, le pressage à chaud est un processus de fabrication qui applique simultanément une température élevée et une pression mécanique importante à un matériau. Cette action combinée force les matériaux en poudre ou particulaires à se consolider, à se lier entre eux et à former un composant solide et très dense à l'intérieur d'une matrice de mise en forme.

Alors que le frittage conventionnel utilise uniquement la chaleur pour lier lentement les particules, le pressage à chaud ajoute la pression externe comme force active. Cela accélère considérablement le processus et permet aux matériaux d'atteindre un niveau de densité et de résistance souvent inatteignable avec la chaleur seule.

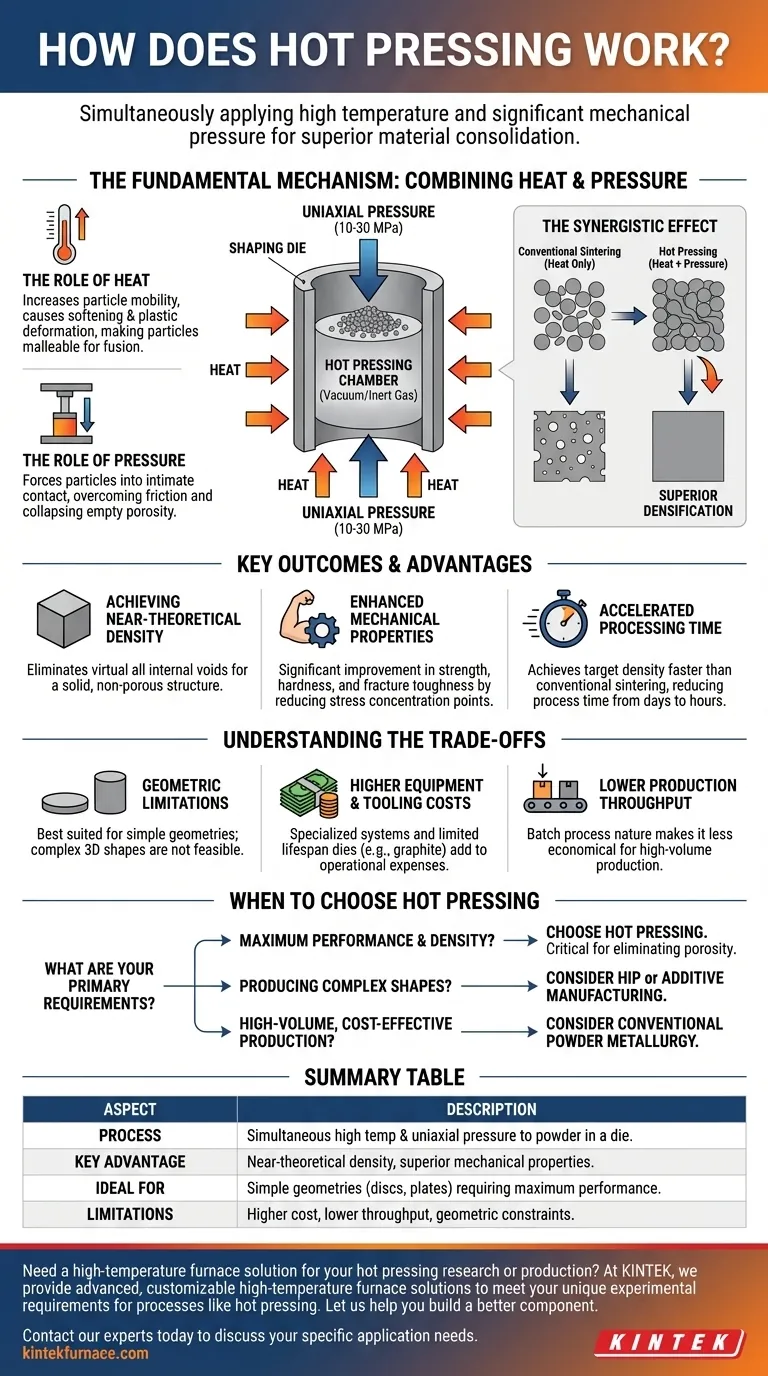

Le mécanisme fondamental : combiner chaleur et pression

Le pressage à chaud fonctionne en créant les conditions idéales pour que les particules fusionnent. Ce n'est pas simplement un processus de compactage ; c'est une interaction synergique entre l'énergie thermique et la force mécanique.

Le rôle de la chaleur

La chaleur est le principal catalyseur de la liaison. Lorsque la température du matériau augmente, ses atomes deviennent plus mobiles et le matériau lui-même commence à se ramollir, un phénomène connu sous le nom de déformation plastique. Cela rend les particules individuelles plus « malléables » et prêtes à fusionner avec leurs voisines.

Le rôle de la pression

Tandis que la chaleur prépare les particules, la pression uniaxiale (force appliquée le long d'un seul axe) est le moteur de la consolidation. Cette force appliquée, typiquement comprise entre 10 et 30 MPa, pousse physiquement les particules en contact intime, surmontant la friction et effondrant les espaces vides, ou la porosité, entre elles.

L'effet synergique

Ni la chaleur ni la pression n'est aussi efficace seule. L'application de pression à température ambiante ne ferait que compacter la poudre sans créer de liaisons atomiques solides. L'application de chaleur seule (frittage conventionnel) repose sur des mécanismes de diffusion plus lents et moins efficaces pour fermer les pores. En les combinant, le pressage à chaud force rapidement les particules ramollies ensemble, réalisant une densification supérieure.

Résultats et avantages clés

La combinaison unique de chaleur et de pression confère aux matériaux pressés à chaud des avantages distincts, ce qui en fait le processus de choix pour les applications haute performance.

Atteindre la densité quasi-théorique

Le principal avantage du pressage à chaud est sa capacité à produire des pièces avec une densité quasi-théorique. Cela signifie éliminer pratiquement tous les vides internes, ce qui donne une structure solide et non poreuse, essentielle pour les céramiques avancées, les composites et les alliages.

Propriétés mécaniques améliorées

Un résultat direct d'une densité élevée est une amélioration significative de la résistance mécanique, de la dureté et de la ténacité à la rupture. Avec moins de pores agissant comme points de concentration de contraintes et sites de défaillance potentiels, le matériau peut supporter des charges beaucoup plus élevées.

Temps de traitement accéléré

En forçant activement la densification, le pressage à chaud peut atteindre une densité cible beaucoup plus rapidement que le frittage conventionnel. Cela peut réduire les temps de traitement de plusieurs heures, voire jours, à seulement quelques heures. Le processus est souvent mené sous vide ou dans une atmosphère de gaz inerte pour éviter l'oxydation à haute température.

Comprendre les compromis

Bien que puissant, le pressage à chaud n'est pas une solution universelle. Il comporte des limitations et des coûts spécifiques qui doivent être pris en compte.

Limitations géométriques

Étant donné que la pression est appliquée de manière uniaxiale à travers une matrice simple, le pressage à chaud est mieux adapté à la production de composants aux géométries simples, tels que des disques, des plaques et des cylindres. Les formes complexes en trois dimensions ne sont pas réalisables avec cette méthode.

Coûts d'équipement et d'outillage plus élevés

Les systèmes de pressage à chaud sont spécialisés et coûteux. Les matrices, souvent en graphite, ont une durée de vie limitée, surtout aux températures extrêmes requises pour de nombreux matériaux avancés, ce qui augmente le coût opérationnel.

Débit de production plus faible

Le pressage à chaud est intrinsèquement un processus discontinu (par lots). Chaque composant ou petit lot doit être chargé, traité et déchargé individuellement. Cela le rend moins économique pour la production à haut volume par rapport aux méthodes continues comme la métallurgie des poudres conventionnelle.

Quand choisir le pressage à chaud

Votre décision d'utiliser le pressage à chaud doit être guidée par les exigences de performance spécifiques de votre composant final.

- Si votre objectif principal est la performance et la densité maximales : Le pressage à chaud est le choix supérieur pour créer des composants où l'élimination de la porosité est essentielle pour les propriétés mécaniques, optiques ou électriques.

- Si votre objectif principal est de produire des formes complexes : Envisagez des méthodes alternatives comme le pressage isostatique à chaud (HIP) ou la fabrication additive avancée, car le pressage à chaud est limité aux géométries simples.

- Si votre objectif principal est une production rentable et à haut volume : La métallurgie des poudres par pressage-frittage conventionnel est une solution plus économique pour les applications où une certaine porosité résiduelle est acceptable.

Comprendre cette interaction entre la chaleur et la pression vous permet de tirer parti du pressage à chaud pour les matériaux qui exigent les plus hauts niveaux de densité et de performance.

Tableau récapitulatif :

| Aspect | Description |

|---|---|

| Processus | Application simultanée de haute température et de pression uniaxiale sur la poudre dans une matrice. |

| Avantage clé | Produit des pièces avec une densité quasi-théorique et des propriétés mécaniques supérieures. |

| Idéal pour | Géométries simples (disques, plaques) nécessitant une performance maximale. |

| Limitations | Coût plus élevé, débit plus faible, contraintes géométriques par rapport au frittage. |

Besoin d'une solution de four à haute température pour votre recherche ou production par pressage à chaud ?

Chez KINTEK, nous comprenons que l'obtention d'une densité et d'une performance matérielles supérieures commence par un équipement précis et fiable. En tirant parti de notre R&D exceptionnelle et de notre fabrication interne, nous fournissons à divers laboratoires des solutions de fours à haute température avancées.

Notre gamme de produits, comprenant des fours à moufle, à tube, rotatifs, sous vide et sous atmosphère, ainsi que des systèmes CVD/PECVD, est complétée par notre solide capacité de personnalisation approfondie pour répondre précisément à vos exigences expérimentales uniques pour des processus tels que le pressage à chaud.

Laissez-nous vous aider à fabriquer un meilleur composant. Contactez nos experts dès aujourd'hui pour discuter de vos besoins d'application spécifiques.

Guide Visuel

Produits associés

- Four de pressage à chaud sous vide Machine de pressage sous vide chauffée

- Four de pressage à chaud sous vide Machine Four à tube de pressage sous vide chauffé

- Machine à pression chaude sous vide pour le pelliculage et le chauffage

- Four de traitement thermique et de frittage par induction sous vide 600T

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

Les gens demandent aussi

- Qu'est-ce qu'un four de frittage sous vide à chaud ? Libérez des performances matérielles supérieures

- Quel rôle joue une presse à chaud de laboratoire haute performance dans le durcissement ? Libérez une résistance composite supérieure

- Quels sont les principaux composants d'un four de pressage à chaud sous vide ? Maîtriser les systèmes essentiels pour un traitement précis des matériaux

- Quels paramètres de processus doivent être optimisés pour des matériaux spécifiques dans un four de pressage à chaud sous vide ? Atteindre une densité et une microstructure optimales

- Quels sont les avantages des fours à pressage à chaud sous vide ? Atteindre une densité et une pureté de matériau supérieures