En bref, les fours de fusion par induction IGBT sont fondamentaux dans presque tous les secteurs qui transforment le métal, de la production à grand volume d'acier et d'aluminium aux industries de précision comme l'aérospatiale et l'électronique. Leur adoption est généralisée en raison de leur efficacité énergétique supérieure, de leurs capacités de fusion rapide et de leur contrôle précis de la température, qui sont essentiels pour les normes de fabrication modernes.

La raison principale de l'adoption généralisée des fours à induction IGBT n'est pas seulement leur capacité à faire fondre le métal, mais leur aptitude à produire des résultats spécifiques et de grande valeur. Ces fours offrent le contrôle, la pureté et l'efficacité nécessaires aux industries qui produisent tout, des pièces automobiles aux superalliages aérospatiaux avancés.

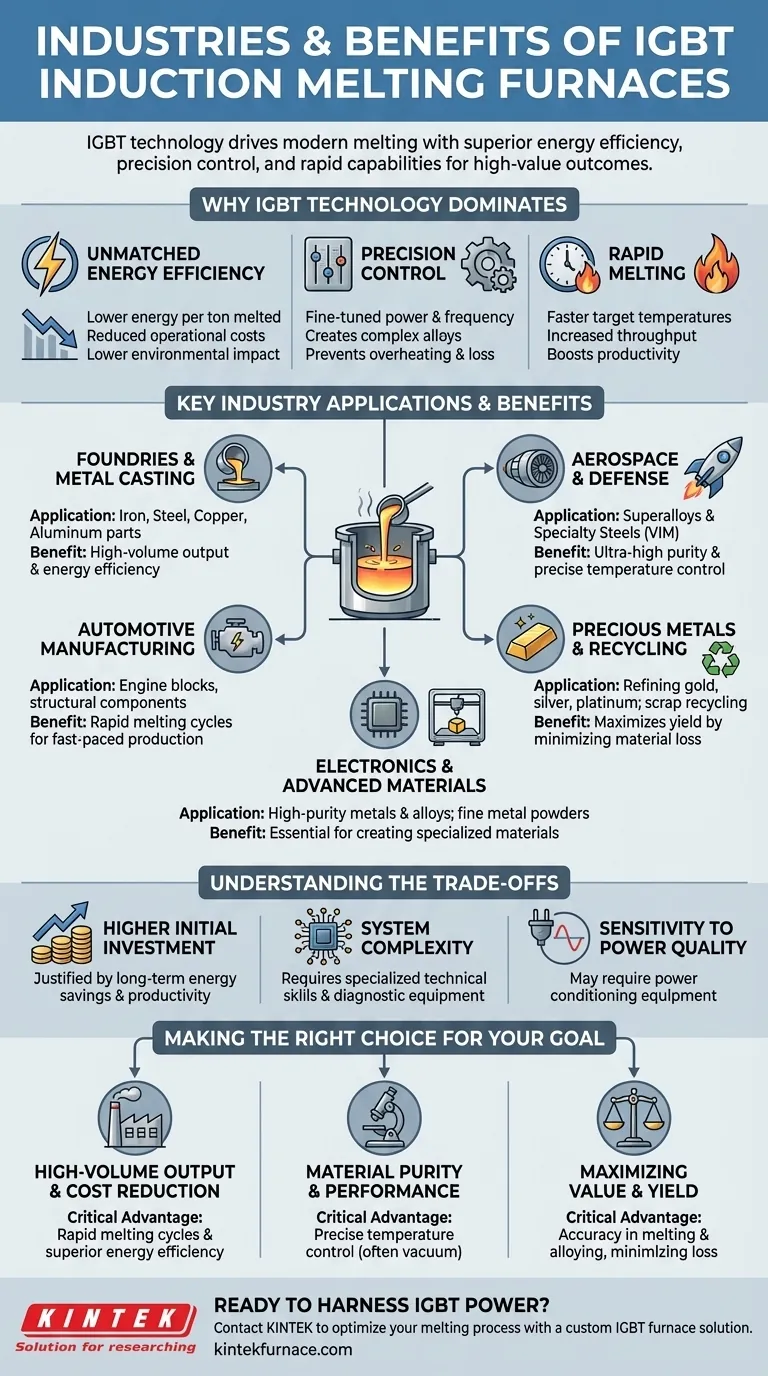

Pourquoi la technologie IGBT domine la fusion moderne

L'"IGBT" (Insulated Gate Bipolar Transistor) est l'alimentation électrique à semi-conducteurs qui pilote le four à induction moderne. Il représente un bond significatif par rapport aux technologies plus anciennes et moins efficaces, offrant des avantages distincts dont dépendent les industries modernes.

Efficacité énergétique inégalée

Les alimentations IGBT convertissent l'électricité en courant haute fréquence de manière beaucoup plus efficace que les systèmes hérités. Cela se traduit directement par une consommation d'énergie plus faible par tonne de métal fondu, réduisant les coûts opérationnels et l'impact environnemental.

Contrôle précis de la température et du processus

Ces systèmes permettent un contrôle extrêmement fin de la puissance d'entrée et de la fréquence. Cette précision est essentielle pour créer des alliages complexes aux propriétés spécifiques, prévenir la surchauffe et minimiser la perte d'éléments d'alliage précieux par oxydation.

Fusion rapide et débit accru

Les fours IGBT atteignent les températures cibles beaucoup plus rapidement que les méthodes traditionnelles. Ce cycle de fusion rapide augmente la productivité, permettant aux fonderies et aux usines de fabrication d'augmenter leur production sans une augmentation proportionnelle de la taille de l'usine ou de la consommation d'énergie.

Principales applications industrielles

Les avantages de la technologie IGBT la rendent indispensable dans un large éventail d'industries, chacune tirant parti de ses capacités uniques.

Fonderies et moulage de métaux

C'est l'application la plus courante. Les fonderies utilisent des fours IGBT pour faire fondre le fer, l'acier, le cuivre et l'aluminium pour le moulage de pièces. La vitesse et l'efficacité énergétique sont essentielles pour la nature à grand volume et sensible aux coûts de cette industrie.

Aérospatiale et défense

Ce secteur s'appuie sur les fours IGBT, en particulier les variantes de fusion par induction sous vide (VIM), pour produire des composants critiques. Ces fours créent les superalliages et les aciers spéciaux de très haute pureté requis pour les moteurs à réaction, les pièces de fusée et les composants de missiles qui doivent fonctionner dans des conditions extrêmes.

Fabrication automobile

Des blocs moteurs aux composants structurels, l'industrie automobile utilise la fusion par induction pour une production constante et à grand volume. La capacité de faire fondre et d'allier rapidement les métaux soutient les exigences rapides et axées sur la qualité des chaînes d'approvisionnement automobiles.

Métaux précieux et recyclage

Dans le raffinage de l'or, de l'argent et du platine, ou le recyclage de la ferraille précieuse, la minimisation des pertes de matériaux est primordiale. Le contrôle précis d'un four IGBT assure une fusion complète et un alliage précis, maximisant le rendement des matières premières coûteuses.

Électronique et matériaux avancés

L'industrie électronique utilise la fusion par induction hautement contrôlée pour produire des métaux de haute pureté et des alliages spéciaux pour les composants. Cette technologie est également utilisée pour créer des poudres métalliques fines pour des applications avancées comme l'impression 3D et la projection thermique.

Comprendre les compromis

Bien que très avantageuse, la technologie IGBT n'est pas sans considérations. Reconnaître ces facteurs est essentiel pour prendre une décision éclairée.

Investissement initial plus élevé

Le coût initial d'un four à induction alimenté par IGBT est généralement plus élevé que celui des systèmes plus anciens et moins efficaces ou des fours traditionnels à combustible. Cet investissement est justifié par des économies à long terme en énergie et une productivité accrue.

Complexité du système

L'électronique à semi-conducteurs moderne est plus complexe que les systèmes mécaniques ou à thyristors plus anciens. La maintenance et le dépannage nécessitent des compétences techniques spécialisées et des équipements de diagnostic.

Sensibilité à la qualité de l'énergie

Les systèmes IGBT peuvent être sensibles aux fluctuations et aux harmoniques du réseau électrique. Une installation correcte nécessite souvent un équipement de conditionnement d'énergie pour assurer un fonctionnement fiable et à long terme.

Faire le bon choix pour votre objectif

Le principal moteur de votre application déterminera quel avantage d'un four IGBT est le plus critique.

- Si votre objectif principal est une production à grand volume et une réduction des coûts (fonderies, automobile) : Les principaux avantages sont des cycles de fusion rapides et une efficacité énergétique supérieure.

- Si votre objectif principal est la pureté et la performance des matériaux (aérospatiale, électronique, médical) : La caractéristique non négociable est le contrôle précis de la température, souvent dans un environnement sous vide.

- Si votre objectif principal est de maximiser la valeur et le rendement (métaux précieux, recyclage) : L'avantage critique est la précision du four dans la fusion et l'alliage, ce qui minimise les pertes de matériaux coûteuses.

En fin de compte, choisir un four à induction IGBT est un investissement dans le contrôle, l'efficacité et la qualité de votre produit final.

Tableau récapitulatif :

| Industrie | Application principale | Avantage clé du four IGBT |

|---|---|---|

| Fonderies et moulage de métaux | Fusion du fer, de l'acier, du cuivre, de l'aluminium | Production à grand volume et efficacité énergétique |

| Aérospatiale et défense | Fusion sous vide de superalliages et d'aciers spéciaux | Pureté ultra-élevée et contrôle précis de la température |

| Fabrication automobile | Blocs moteurs, composants structurels | Cycles de fusion rapides pour une production accélérée |

| Métaux précieux et recyclage | Raffinage de l'or, de l'argent, du platine ; recyclage de la ferraille | Maximise le rendement en minimisant les pertes de matériaux |

| Électronique et matériaux avancés | Production de métaux et d'alliages de haute pureté pour composants | Essentiel pour la création de matériaux spécialisés |

Prêt à exploiter la puissance de la fusion par induction IGBT pour votre application spécifique ?

Chez KINTEK, nous tirons parti de notre R&D exceptionnelle et de notre fabrication interne pour fournir des solutions avancées de traitement thermique. Que votre objectif soit une production à grand volume, l'obtention d'une pureté de matériau ultra-élevée ou la maximisation du rendement des matériaux précieux, notre équipe peut développer une solution de four haute température adaptée à vos exigences uniques.

Notre expertise comprend la personnalisation de fours à moufle, à tube, rotatifs, sous vide et sous atmosphère, ainsi que de systèmes CVD/PECVD pour répondre aux exigences précises d'industries comme l'aérospatiale, l'automobile et le traitement des métaux précieux.

Contactez nos experts dès aujourd'hui pour discuter de la façon dont nous pouvons optimiser votre processus de fusion avec une solution de four IGBT personnalisée.

Guide Visuel

Produits associés

- Four de fusion à induction sous vide et four de fusion à arc

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- Four de traitement thermique et de frittage par induction sous vide 600T

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1700℃ Four à atmosphère contrôlée d'azote inerte

Les gens demandent aussi

- Qu'est-ce que la technologie de fusion par induction sous vide et pourquoi est-elle importante ? Obtenez des métaux de haute pureté pour des applications critiques

- Quel est l'objectif de l'équipement de fusion, de coulée et de refonte sous vide ? Obtenir des métaux de haute pureté pour des applications critiques

- Quelles sont les applications courantes de la fusion et de la coulée par induction sous vide (VIM&C) ? Essentiel pour les industries aérospatiale, médicale et nucléaire

- Quelles sont les fonctions principales du four de fusion par induction sous vide poussé (VIM) ? Optimisation de la purification de l'alliage superalliage DD5

- Pourquoi un four de fusion par induction sous vide (VIM) est-il essentiel ? Libérez la pureté pour l'aérospatiale et les semi-conducteurs