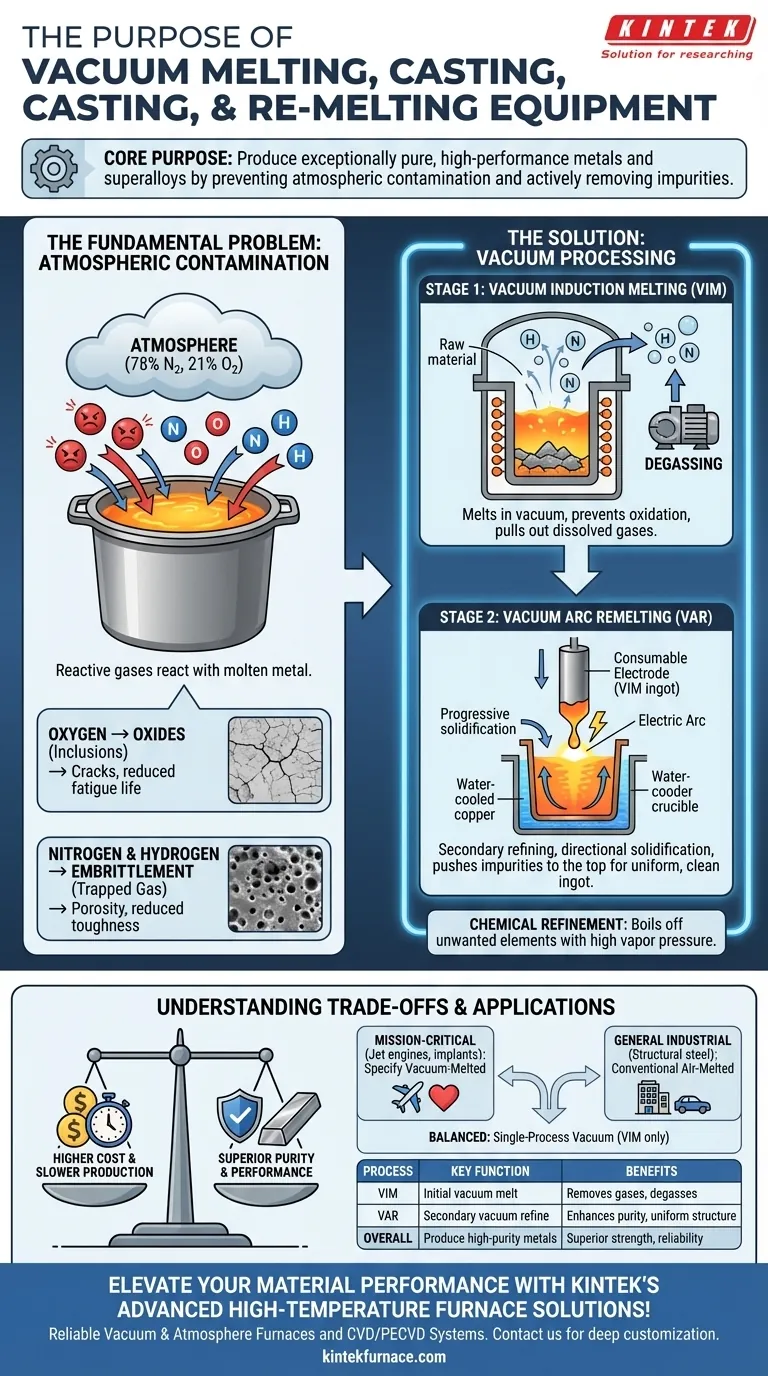

À la base, l'objectif des équipements de fusion, de coulée et de refonte sous vide est de produire des métaux et superalliages exceptionnellement purs et performants. En faisant fondre les matériaux sous vide, ce processus empêche la contamination par l'air et élimine activement les impuretés dissoutes, principalement les gaz réactifs comme l'oxygène et l'azote, qui dégradent les propriétés du matériau final.

L'avantage fondamental du traitement sous vide est le contrôle. En supprimant l'atmosphère, vous éliminez une variable incontrôlée, empêchant la formation de défauts et permettant la création d'alliages avec une résistance, une propreté et une fiabilité supérieures, impossibles à obtenir avec les techniques conventionnelles de fusion à l'air.

Le problème fondamental : la contamination atmosphérique

Dans la métallurgie conventionnelle, le métal est fondu à l'air libre ou sous une simple laitier protecteur. Bien qu'efficace pour de nombreuses applications, cela expose le métal en fusion à l'atmosphère, qui est composée d'environ 78 % d'azote et de 21 % d'oxygène.

Comment l'air dégrade le métal en fusion

Les métaux en fusion sont très réactifs. À haute température, ils réagissent facilement avec les gaz présents dans l'air, introduisant des impuretés directement dans la microstructure du matériau lors de sa solidification.

Le rôle de l'oxygène : la création d'oxydes

L'oxygène est le principal ennemi de la propreté des métaux. Il réagit avec le métal en fusion et ses éléments d'alliage pour former des inclusions non métalliques (oxydes). Ces particules céramiques microscopiques agissent comme des concentrateurs de contraintes, devenant des points d'initiation de fissures et réduisant considérablement la durée de vie en fatigue et la ductilité du matériau.

Le rôle de l'azote et de l'hydrogène : la fragilisation

Les gaz azote et hydrogène peuvent se dissoudre dans le métal en fusion. Lorsque le métal refroidit et se solidifie, la solubilité de ces gaz diminue, ce qui les piège dans la structure métallique. Cela peut entraîner de la porosité et des défauts internes, provoquant une fragilisation et réduisant la ténacité globale du matériau.

Comment le traitement sous vide apporte la solution

Les technologies de fusion sous vide résolvent directement le problème de la contamination atmosphérique en éliminant l'air de l'équation. Le processus est souvent réalisé en deux étapes principales : une fusion primaire suivie d'une refonte secondaire pour un affinage supplémentaire.

Étape 1 : Fusion par induction sous vide (VIM)

La charge initiale de matière première est fondue dans un four à induction logé à l'intérieur d'une chambre scellée sous vide. Le vide empêche l'oxydation et, lorsque le métal devient liquide, l'environnement à basse pression aide à extraire les gaz dissous comme l'hydrogène et l'azote de la masse en fusion. C'est ce qu'on appelle le dégazage.

Étape 2 : Refonte par arc sous vide (VAR)

Pour les applications les plus exigeantes, le lingot créé par VIM subit un processus d'affinage secondaire. En VAR, le lingot VIM est utilisé comme une grande électrode consommable. Un arc électrique puissant est amorcé entre cette électrode et une plaque de base à l'intérieur d'un creuset en cuivre refroidi à l'eau, le tout sous vide. Le métal fond goutte à goutte, se solidifiant de manière directionnelle et progressive, repoussant les impuretés restantes vers le haut et produisant un lingot final exceptionnellement propre et uniforme.

Le principe de l'affinage chimique

Au-delà de la simple élimination des gaz, l'environnement sous vide peut également être utilisé pour affiner le métal en faisant bouillir d'autres éléments indésirables ayant des pressions de vapeur élevées. Cela permet un contrôle précis de la composition chimique finale de l'alliage.

Comprendre les compromis

Bien que la fusion sous vide produise des matériaux supérieurs, ce n'est pas une solution universelle. La décision de l'utiliser implique des considérations techniques et économiques importantes.

Augmentation significative des coûts

Les fours sous vide et les systèmes de pompage à vide poussé associés sont complexes et coûteux à construire, à utiliser et à entretenir. Cela rend les alliages fondus sous vide nettement plus coûteux que leurs homologues fondus à l'air.

Débits de production plus lents

Atteindre et maintenir un vide poussé est un processus long. Les temps de cycle pour la fusion et la refonte sous vide sont beaucoup plus longs que pour les processus conventionnels, ce qui limite le débit de production.

Perte d'éléments d'alliage volatils

Le même environnement de vide poussé et de haute température qui élimine les impuretés peut également faire bouillir des éléments d'alliage désirables ayant une pression de vapeur élevée (par exemple, le manganèse, le chrome). Cela nécessite une gestion minutieuse du contrôle des processus et de la conception des alliages.

Quand spécifier des alliages fondus sous vide

Choisir d'utiliser un matériau fondu sous vide dépend entièrement des exigences de performance et du budget de votre application.

- Si votre priorité absolue est la performance critique et la sécurité : Spécifiez des alliages fondus sous vide pour des applications telles que les disques de turbine de moteurs à réaction, les composants structurels aérospatiaux, les implants médicaux ou les turbines de production d'énergie où la défaillance du matériau n'est pas une option.

- Si votre priorité absolue est l'utilisation industrielle générale : Pour des applications telles que l'acier de construction, les carrosseries automobiles ou les biens de consommation, les métaux conventionnels fondus à l'air offrent les performances nécessaires à un coût bien inférieur.

- Si votre priorité est de trouver un équilibre entre le coût et la performance améliorée : Envisagez de spécifier un traitement sous vide à étape unique (VIM uniquement) ou d'autres processus d'affinage qui offrent une amélioration par rapport à la fusion à l'air sans le coût total d'un processus duplex VIM/VAR.

En fin de compte, comprendre le rôle du traitement sous vide vous permet de sélectionner le bon matériau avec une justification claire de son coût et de ses capacités.

Tableau récapitulatif :

| Étape du processus | Fonction clé | Avantages |

|---|---|---|

| Fusion par induction sous vide (VIM) | Fusion initiale sous vide | Élimine les gaz, empêche l'oxydation, dégazage des impuretés |

| Refonte par arc sous vide (VAR) | Affinage secondaire sous vide | Améliore la pureté, solidification directionnelle, structure uniforme |

| Objectif général | Produire des métaux de haute pureté | Résistance, propreté et fiabilité supérieures pour les applications critiques |

Améliorez la performance de vos matériaux avec les solutions de fours haute température de KINTEK ! Grâce à une R&D exceptionnelle et à une fabrication interne, nous fournissons à divers laboratoires des équipements fiables tels que des fours sous vide et sous atmosphère contrôlée et des systèmes CVD/PECVD. Notre solide capacité de personnalisation profonde garantit des solutions précises pour vos besoins expérimentaux uniques, vous aidant à obtenir une pureté et une performance supérieures dans les métaux et alliages. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir vos applications critiques !

Guide Visuel

Produits associés

- Four de fusion à induction sous vide et four de fusion à arc

- Four de traitement thermique et de frittage par induction sous vide 600T

- Four tubulaire rotatif à fonctionnement continu scellé sous vide Four tubulaire rotatif

- Four de pressage à chaud sous vide Machine Four à tube de pressage sous vide chauffé

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

Les gens demandent aussi

- Qu'est-ce que la technologie de fusion par induction sous vide et pourquoi est-elle importante ? Obtenez des métaux de haute pureté pour des applications critiques

- Comment la technologie de fusion sous vide contribue-t-elle à la durabilité ? Améliorer la durabilité et l'efficacité du recyclage

- Comment la fusion sous vide a-t-elle impacté le développement des superalliages ? Débloquez une résistance et une pureté accrues

- Quelles sont les applications courantes de la fusion par induction sous vide ? Essentiel pour les métaux et alliages haute performance

- Quelles sont les applications courantes de la fusion et de la coulée par induction sous vide (VIM&C) ? Essentiel pour les industries aérospatiale, médicale et nucléaire