Un four de fusion par induction sous vide (VIM) est essentiel car il combine le chauffage par induction électromagnétique avec un environnement de vide poussé pour isoler et purifier les métaux en fusion. Cette configuration spécifique élimine activement les impuretés gazeuses telles que l'oxygène, l'azote et l'hydrogène, tout en empêchant simultanément l'oxydation des éléments réactifs. Le résultat est un matériau ultra-pur, chimiquement précis, requis pour les applications critiques dans l'aérospatiale et les semi-conducteurs de haute pureté.

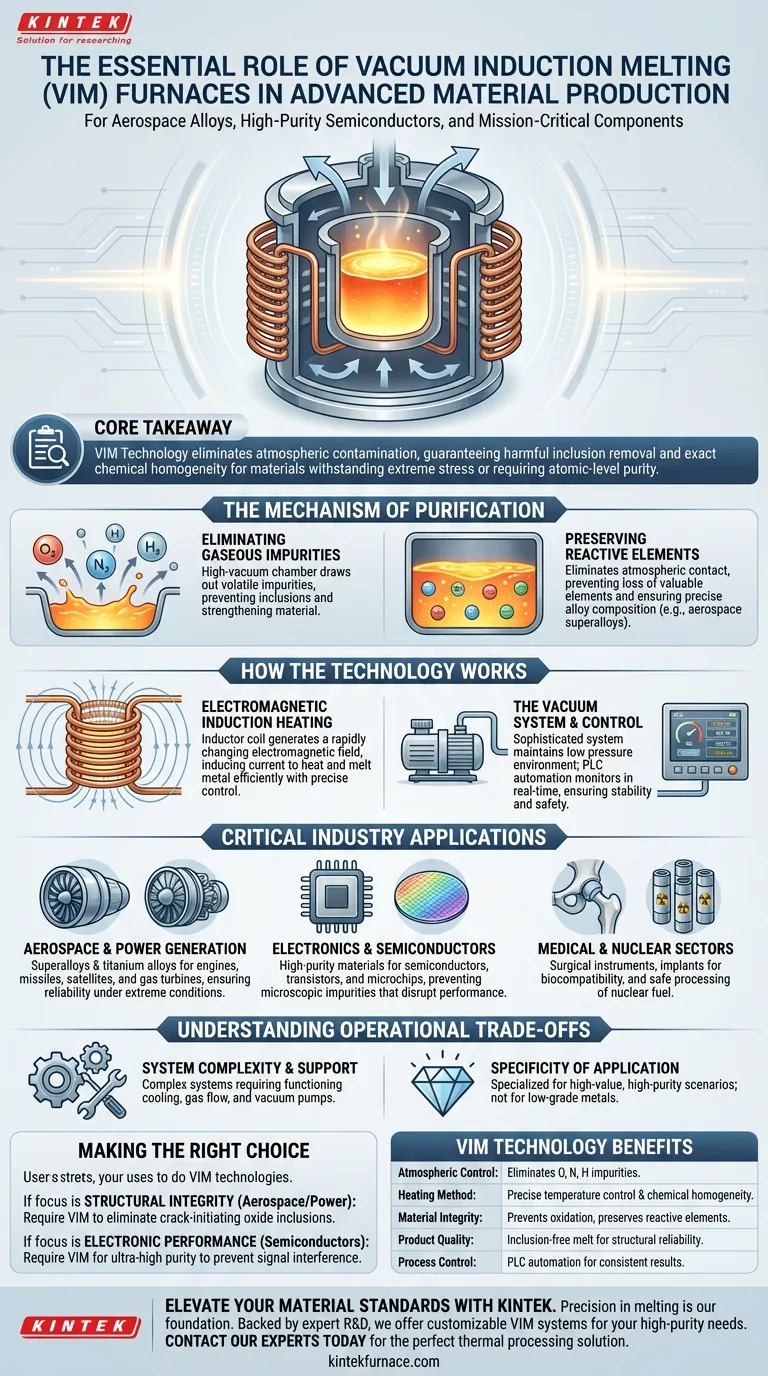

Point clé : La technologie VIM répond au défi critique de la contamination atmosphérique en métallurgie. En traitant les matériaux sous vide, elle garantit l'élimination des inclusions nocives et assure une homogénéité chimique exacte, ce qui est obligatoire pour les composants qui doivent résister à des contraintes extrêmes ou nécessiter une pureté au niveau atomique.

Le mécanisme de purification principal

Élimination des impuretés gazeuses

La fonction principale du four VIM est de créer un environnement vierge pour la fusion. En fonctionnant dans une chambre à vide poussé, le système facilite l'élimination active des impuretés volatiles.

Les gaz tels que l'oxygène, l'azote et l'hydrogène sont extraits du métal en fusion et évacués par le système de pompage à vide. Cela empêche la formation d'inclusions qui, autrement, affaibliraient les propriétés mécaniques du matériau.

Préservation des éléments réactifs

Les processus de fusion standard entraînent souvent la perte d'éléments précieux et facilement oxydables en raison de l'interaction avec l'air. Les fours VIM inhibent cette perte en éliminant le contact atmosphérique.

Cette protection permet un contrôle précis de la composition chimique de l'alliage. Elle garantit que le produit final conserve le rapport exact d'éléments nécessaires aux normes de haute performance, tels que ceux trouvés dans les superalliages de qualité aérospatiale.

Comment fonctionne la technologie

Chauffage par induction électromagnétique

La source de chauffage dans un four VIM est un inducteur, généralement une bobine de cuivre, qui génère un champ électromagnétique rapidement variable. Ce champ induit un courant électrique dans le métal lui-même, provoquant son chauffage et sa fusion efficaces.

Cette méthode permet un contrôle précis de la température, garantissant des résultats constants sur différents lots. Comme la chaleur est générée directement dans le matériau, le processus est très économe en énergie par rapport aux méthodes de chauffage indirectes.

Le système de vide et le contrôle

Un système de vide sophistiqué, comprenant des pompes et une chambre, maintient l'environnement de basse pression nécessaire tout au long du processus de fusion et de coulée. Ce système est essentiel pour prévenir la recontamination pendant la phase liquide.

Des contrôles électriques avancés, souvent gérés par un automate programmable industriel (API), surveillent la pression et la température en temps réel. Cette automatisation garantit que le bain de fusion reste stable et sûr, activant les mécanismes d'arrêt d'urgence si les paramètres dérivent au-delà des limites définies.

Applications industrielles critiques

Aérospatiale et production d'énergie

L'industrie aérospatiale utilise le VIM pour produire des superalliages et des alliages de titane pour les moteurs d'avions, les missiles et les satellites. Ces composants doivent résister à des températures et des contraintes extrêmes sans défaillance.

De même, le secteur de la production d'énergie utilise des matériaux produits par VIM pour les composants de turbines à gaz et les pièces de réacteurs nucléaires. La haute homogénéité du bain de fusion garantit que ces pièces fonctionnent de manière fiable sur de longues durées de vie.

Électronique et semi-conducteurs

Dans le secteur de l'électronique, la pureté est primordiale. Les fours VIM produisent les matériaux de haute pureté requis pour les semi-conducteurs, les transistors et les micro-puces.

Même des impuretés microscopiques peuvent entraîner une défaillance des composants électroniques. L'environnement sous vide garantit que les matériaux de base sont exempts de contaminants qui pourraient perturber la conductivité électrique ou les performances.

Secteurs médical et nucléaire

L'industrie médicale utilise le VIM pour fabriquer des instruments chirurgicaux et des implants. Les surfaces ultra-propres et l'absence d'inclusions sont essentielles pour la biocompatibilité et la durabilité dans le corps humain.

L'industrie nucléaire utilise également cette technologie pour le traitement de l'uranium faiblement enrichi en barres de combustible, en tirant parti de la capacité du four à manipuler en toute sécurité des matériaux dangereux dans des conditions contrôlées.

Comprendre les compromis opérationnels

Complexité et support du système

Bien que les fours VIM soient conçus pour une facilité d'utilisation avec des commandes intuitives, ce sont des systèmes complexes composés de plusieurs sous-systèmes critiques. Un fonctionnement fiable nécessite des systèmes de refroidissement fonctionnels, des contrôles de débit de gaz (pour l'argon ou l'hélium) et des pompes à vide.

Spécificité de l'application

Cette technologie est spécialisée pour les applications de haute valeur et de haute pureté. Bien qu'elle offre une compatibilité matérielle polyvalente – allant des céramiques à l'acier inoxydable – il s'agit d'une solution de fabrication avancée destinée aux scénarios où la qualité du matériau ne peut être compromise. Elle est moins pertinente pour la production de métaux de qualité inférieure où la contamination atmosphérique est acceptable.

Faire le bon choix pour votre objectif

Pour déterminer si la technologie VIM correspond à vos besoins de production, considérez les exigences spécifiques de votre produit final.

- Si votre objectif principal est l'intégrité structurelle (Aérospatiale/Énergie) : Vous avez besoin du VIM pour éliminer les inclusions d'oxyde qui agissent comme sites d'initiation de fissures dans les superalliages et les aubes de turbine.

- Si votre objectif principal est la performance électronique (Semi-conducteurs) : Vous avez besoin du VIM pour atteindre les niveaux de pureté ultra-élevés nécessaires pour éviter les interférences de signal et assurer une conductivité constante.

En fin de compte, le four de fusion par induction sous vide est l'outil définitif pour convertir les métaux bruts en matériaux avancés, sans défaut, qui alimentent la technologie moderne.

Tableau récapitulatif :

| Caractéristique | Avantage de la technologie VIM | Impact sur l'industrie |

|---|---|---|

| Contrôle atmosphérique | Environnement sous vide poussé | Élimine les impuretés d'oxygène, d'azote et d'hydrogène |

| Méthode de chauffage | Induction électromagnétique | Contrôle précis de la température et homogénéité chimique |

| Intégrité du matériau | Prévient l'oxydation | Préserve les éléments réactifs pour les superalliages aérospatiaux |

| Qualité du produit | Bain de fusion sans inclusion | Assure la fiabilité structurelle et la pureté au niveau atomique |

| Contrôle du processus | Automatisation gérée par API | Résultats constants et répétables pour les pièces critiques |

Élevez vos normes de matériaux avec KINTEK

La précision de la fusion est le fondement de l'innovation dans les industries aérospatiale, électronique et médicale. Chez KINTEK, nous comprenons que même des impuretés microscopiques peuvent compromettre l'intégrité de vos matériaux avancés.

Fort de R&D experte et d'une fabrication de classe mondiale, KINTEK propose une gamme complète de systèmes Muffle, Tube, Rotatif, sous Vide et CVD, y compris des fours de fusion par induction sous vide haute performance — tous personnalisables pour répondre à vos besoins uniques en laboratoire ou industriels.

Prêt à obtenir des résultats ultra-purs et une précision chimique exacte ? Contactez nos experts techniques dès aujourd'hui pour trouver la solution de traitement thermique parfaite pour vos applications de haute pureté.

Guide Visuel

Références

- Salokhiddin Absattarov, Jamshed Avliyokulov. Dependence establishment of mass transfer coefficient in third kind boundary condition on temperature during vacuum carburizing of steels. DOI: 10.1063/5.0266787

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four de fusion à induction sous vide et four de fusion à arc

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- Four de traitement thermique et de frittage par induction sous vide 600T

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de frittage sous vide pour traitement thermique Four de frittage sous vide pour fil de molybdène

Les gens demandent aussi

- Quel rôle joue un four à induction sous vide dans le raffinage de l'acier M2 ? Atteindre une désoxydation profonde et une pureté

- Pourquoi les creusets en graphite et les fours à induction sont-ils équipés de systèmes de gaz protecteur pour les composites Zn-SiC ?

- Quel est le rôle d'un four à induction sous vide à moyenne fréquence ? Améliorer la pureté de l'acier à ressort à haute résistance

- Quels sont les avantages de l'utilisation d'un four VIM pour contrôler la pression résiduelle d'oxygène ? Obtenir une uniformité supérieure du métal

- Quel rôle joue un four de fusion par arc sous vide dans les alliages Ti-6Al-7Nb-xTa ? Fusion de précision et pureté

- Quels avantages technologiques les solutions modernes de fusion par induction offrent-elles ? Débloquez une qualité métallurgique et une efficacité supérieures

- Quels facteurs influencent l'efficacité du chauffage par induction ? Optimisez votre processus pour un transfert d'énergie maximal

- Comment le chauffage par induction est-il utilisé pour sceller les conteneurs ? Assurez des scellés inviolables pour vos produits