À la base, les éléments chauffants en carbure de silicium (SiC) de type GC sont principalement utilisés dans la fabrication du verre, des produits chimiques et des matériaux électroniques. Leur sélection pour ces domaines exigeants n'est pas arbitraire ; elle est le résultat direct de leur conception structurelle unique, qui offre une résilience thermique exceptionnelle et une stabilité chimique dans des conditions industrielles extrêmes.

La décision d'utiliser un élément de type GC va au-delà du nom de l'industrie. Elle est motivée par des exigences de processus qui demandent des performances robustes, en particulier la capacité à résister à des changements de température rapides et à l'attaque chimique sans défaillance.

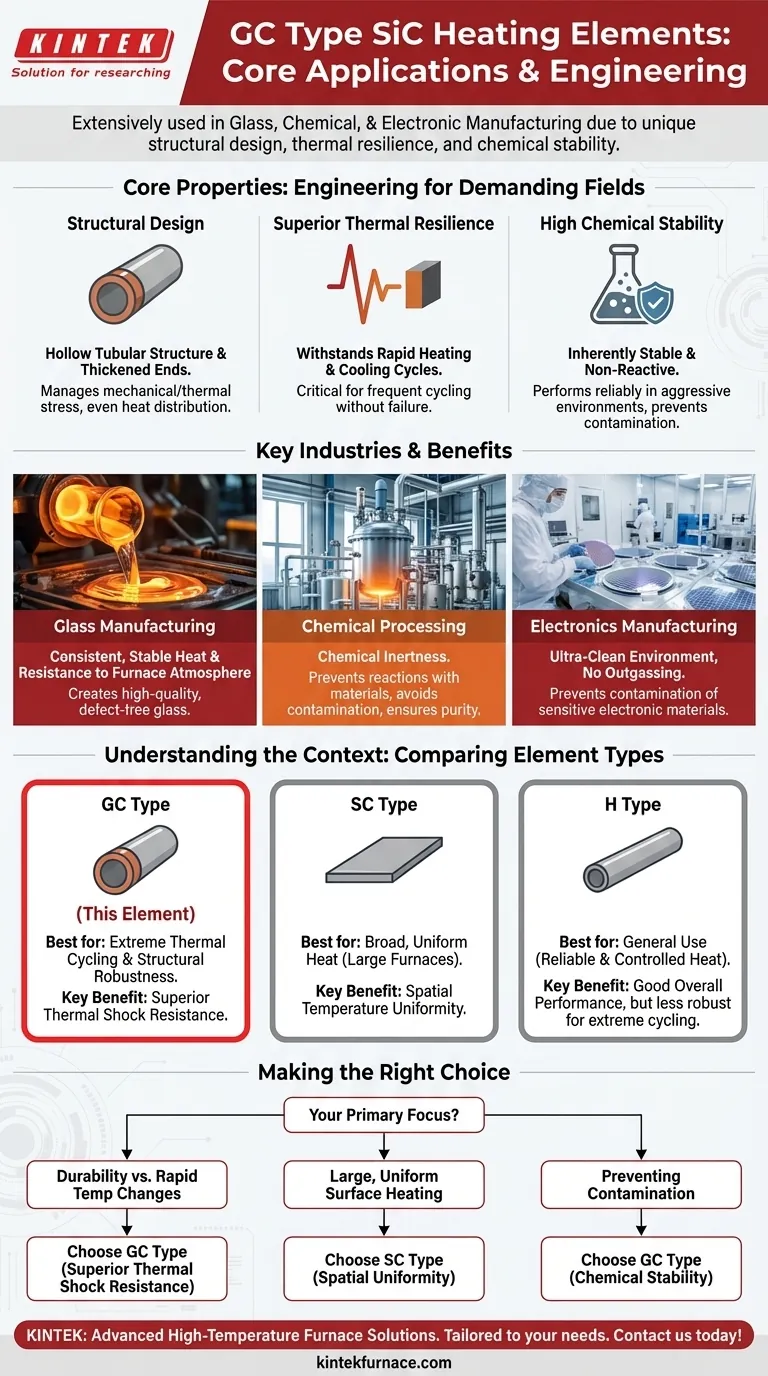

Les propriétés fondamentales des éléments de type GC

Pour comprendre pourquoi ces éléments sont choisis pour des applications aussi critiques, nous devons d'abord examiner leur ingénierie fondamentale. Leur valeur est dérivée d'une combinaison spécifique de conception structurelle et de propriétés matérielles.

Conception structurelle pour la durabilité

Les éléments de type GC présentent une structure tubulaire creuse distinctive. Celle-ci est souvent complétée par des extrémités épaissies.

Cette conception n'est pas esthétique ; elle est conçue pour gérer efficacement les contraintes mécaniques et thermiques. La forme tubulaire permet une répartition uniforme de la chaleur, tandis que les extrémités épaissies offrent des points de connexion robustes et une résistance accrue là où elle est le plus nécessaire.

Résilience thermique supérieure

Un avantage clé du type GC est sa capacité à gérer des cycles de chauffage et de refroidissement rapides sans déformation ni fissuration.

Cette propriété, souvent appelée résistance aux chocs thermiques, est essentielle dans les processus où les fours sont fréquemment cyclés. Les éléments manquant de cette résilience échoueraient prématurément, entraînant des temps d'arrêt et des coûts de maintenance coûteux.

Haute stabilité chimique

Le carbure de silicium est un matériau intrinsèquement stable et non réactif. Le type GC exploite cette propriété pour fonctionner de manière fiable dans des environnements chimiquement agressifs.

Cela en fait un choix idéal pour les processus de chauffage impliquant des vapeurs corrosives ou un contact direct avec des matériaux qui dégraderaient des éléments moins performants, assurant la pureté du processus et la longévité de l'élément.

Pourquoi ces propriétés sont importantes dans les industries clés

L'ingénierie du type GC résout directement les défis de chauffage fondamentaux au sein de ses industries primaires. Le lien entre propriété et application est clair.

Dans la fabrication du verre

La production de verre implique des températures extrêmement élevées et un environnement chimiquement actif. La capacité du type GC à fournir une chaleur constante et stable tout en résistant à l'atmosphère du four est primordiale pour créer un verre de haute qualité, sans défaut.

Dans le traitement chimique

De nombreux processus de synthèse et de raffinage chimique nécessitent un contrôle précis de la température en présence d'agents corrosifs. L'inertie chimique du type GC l'empêche de réagir avec les matériaux du processus, ce qui évite la contamination et garantit que l'élément lui-même n'est pas consommé.

Dans la fabrication électronique

La production de semi-conducteurs et d'autres composants électroniques exige un environnement de chauffage ultra-propre et des profils de température précis. La stabilité des éléments de type GC garantit qu'il n'y a pas de dégazage ou de perte de matière qui pourrait contaminer les matériaux électroniques sensibles pendant la production.

Comprendre le contexte : autres types d'éléments

Pour apprécier pleinement le rôle du type GC, il est utile de le comparer à d'autres conceptions d'éléments SiC. Le choix de l'élément est toujours une question d'adaptation du bon outil à la tâche spécifique.

Le type SC pour une chaleur large et uniforme

Le type SC est souvent utilisé pour le chauffage par le bas ou latéral dans les grands fours, tels que ceux utilisés dans le traitement des métaux ou la céramique. Sa conception privilégie l'uniformité spatiale de la température sur une très grande surface, ce qui est un objectif d'ingénierie différent de la résistance aux chocs thermiques du type GC.

Le type H pour usage général

Le type H est également utilisé dans les secteurs du verre, de la chimie et de l'électronique. Bien qu'il fournisse une chaleur fiable et contrôlée, la conception tubulaire spécifique du type GC lui confère un avantage distinct dans les applications où les cycles thermiques extrêmes et la robustesse structurelle sont les facteurs les plus critiques.

Faire le bon choix pour votre application

La sélection de l'élément chauffant correct nécessite une compréhension claire de votre principal défi opérationnel. Votre choix doit être basé sur les exigences spécifiques de votre processus.

- Si votre objectif principal est la durabilité face aux changements rapides de température : La conception tubulaire creuse du type GC offre une résistance supérieure aux chocs thermiques, ce qui en fait le choix le plus fiable.

- Si votre objectif principal est de chauffer une grande surface uniforme avec une variance de température minimale : Un élément de type SC peut être mieux adapté à la conception et aux objectifs de votre four.

- Si votre objectif principal est de prévenir la contamination dans un environnement chimiquement agressif : La stabilité chimique inhérente du type GC offre la pureté du processus et la longévité de l'élément dont vous avez besoin.

En fin de compte, le choix du bon élément chauffant exige de faire correspondre ses forces d'ingénierie fondamentales à vos exigences opérationnelles spécifiques.

Tableau récapitulatif :

| Industrie | Application clé | Avantages de l'élément de type GC |

|---|---|---|

| Fabrication du verre | Chauffage à haute température dans les fours | Résilience thermique exceptionnelle, distribution uniforme de la chaleur, stabilité chimique |

| Traitement chimique | Chauffage en environnement corrosif | Haute inertie chimique, prévient la contamination, performances durables |

| Fabrication électronique | Chauffage précis pour les semi-conducteurs | Pas de dégazage, contrôle stable de la température, pureté du processus |

Prêt à améliorer vos processus de chauffage industriel avec des solutions fiables et performantes ? En tirant parti d'une R&D exceptionnelle et d'une fabrication interne, KINTEK fournit à divers laboratoires des solutions avancées de fours à haute température. Notre gamme de produits, comprenant les fours à moufle, tubulaires, rotatifs, sous vide et à atmosphère contrôlée, ainsi que les systèmes CVD/PECVD, est complétée par notre forte capacité de personnalisation approfondie pour répondre précisément aux exigences expérimentales uniques. Que vous soyez dans le verre, les produits chimiques ou l'électronique, nos éléments chauffants en carbure de silicium de type GC peuvent offrir la durabilité et la précision que vos opérations exigent. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons adapter nos solutions à vos besoins spécifiques et stimuler votre succès !

Guide Visuel

Produits associés

- Éléments chauffants thermiques en carbure de silicium SiC pour four électrique

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- 2200 ℃ Four de traitement thermique sous vide en graphite

- Four à moufle de laboratoire avec levage par le bas

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

Les gens demandent aussi

- Pourquoi les éléments chauffants en carbure de silicium sont-ils essentiels dans les industries à haute température ? Débloquez des solutions thermiques extrêmes et fiables

- Quelles sont les propriétés et les capacités du carbure de silicium (SiC) en tant qu'élément chauffant ? Libérez une chaleur et une durabilité extrêmes

- Quelle est la température maximale que les éléments chauffants en carbure de silicium peuvent supporter ? Facteurs clés de la longévité et de la performance

- Pourquoi le carbure de silicium résiste-t-il aux réactions chimiques dans les fours industriels ? Découvrez des solutions durables pour hautes températures

- Quels sont les avantages d'utiliser de la poudre de carbure de silicium vert de haute pureté dans les éléments chauffants ? Amélioration de l'efficacité et de la durée de vie