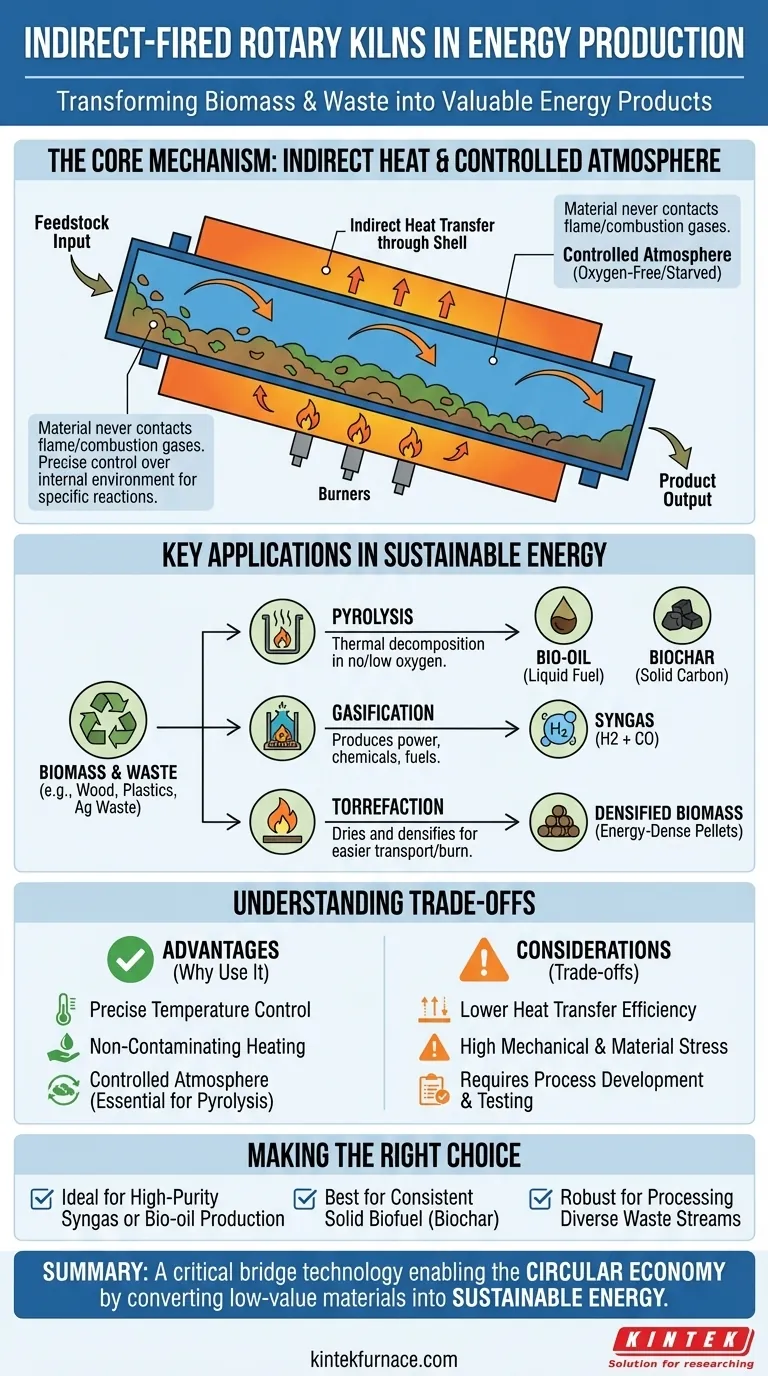

Dans la production d'énergie, le rôle principal d'un four rotatif à chauffage indirect est de convertir la biomasse et les déchets en produits énergétiques précieux par le biais de processus thermiques avancés. Ces fours sont des réacteurs spécialisés utilisés pour la pyrolyse, la gazéification et la torréfaction, créant des produits tels que le syngaz, le bio-huile et le biochar à haute densité énergétique dans un environnement hautement contrôlé.

L'avantage crucial d'un four à chauffage indirect est sa conception : le matériau traité n'entre jamais en contact direct avec la flamme ou les gaz de combustion utilisés pour le chauffage. Cette séparation permet un contrôle précis de l'atmosphère interne, ce qui est essentiel pour entraîner les réactions chimiques spécifiques nécessaires à la création de combustibles de haute qualité à partir de la biomasse et des déchets.

Le mécanisme de base : Comment fonctionne le chauffage indirect

Un four rotatif est fondamentalement un grand cylindre rotatif incliné à un léger angle. Le matériau alimenté par l'extrémité supérieure tombe vers l'extrémité inférieure au fur et à mesure que le four tourne, assurant ainsi que tout le mélange est exposé uniformément à la chaleur.

La différence "indirecte"

Contrairement aux fours à chauffage direct où une flamme chauffe le matériau directement, un four à chauffage indirect est logé à l'intérieur d'un four ou d'une jaquette externe. Les brûleurs chauffent l'extérieur de la coque rotative du four, et cette chaleur est ensuite transférée à travers la paroi de la coque au matériau qui se trouve à l'intérieur.

Permettre des atmosphères contrôlées

Cette séparation est la clé de sa fonction dans la production d'énergie. Puisqu'aucun gaz de combustion n'entre dans le four, les opérateurs ont un contrôle absolu sur l'environnement interne. Il peut être rendu sans oxygène (inerte) ou pauvre en oxygène, ce qui est une condition obligatoire pour des processus comme la pyrolyse.

Applications clés dans l'énergie durable

Les capacités uniques des fours à chauffage indirect les rendent indispensables pour des technologies spécifiques de valorisation énergétique des déchets et de conversion de la biomasse.

Pyrolyse et Gazéification

Ces processus impliquent le chauffage de matières organiques (comme les copeaux de bois, les déchets agricoles ou les plastiques) dans un environnement pauvre ou sans oxygène. Cette décomposition thermique décompose le matériau en produits précieux.

- La pyrolyse produit du bio-huile (un combustible liquide) et du biochar (un produit carboné solide).

- La gazéification produit du syngaz (gaz de synthèse), un mélange d'hydrogène et de monoxyde de carbone qui peut être utilisé pour produire de l'électricité ou être converti en d'autres produits chimiques et combustibles.

Un four indirect est idéal car il peut maintenir l'atmosphère pauvre en oxygène nécessaire tout en fournissant les températures élevées requises pour la réaction.

Biochar et Torréfaction

Le biochar est un solide stable, riche en carbone, créé par pyrolyse, qui peut être utilisé comme amendement du sol ou comme combustible solide. La torréfaction est un processus thermique plus doux qui sèche et densifie la biomasse, créant une pastille dense en énergie, semblable au charbon, plus facile à transporter et à brûler. Les deux nécessitent un contrôle précis de la température pour optimiser la qualité du produit, une force clé du four indirect.

Comprendre les compromis et les considérations

Bien que puissants, les fours rotatifs à chauffage indirect ne sont pas une solution universelle. Comprendre leurs limites est essentiel pour une mise en œuvre réussie.

Efficacité du transfert de chaleur

Étant donné que la chaleur doit se propager à travers la paroi métallique épaisse du four, le transfert de chaleur global peut être moins efficace et plus lent que dans les systèmes à chauffage direct. Cela peut limiter la capacité de traitement maximale ou nécessiter une conception de four plus grande et plus coûteuse.

Contraintes mécaniques et matérielles

La coque du four est soumise à des conditions extrêmes : des températures élevées à l'extérieur du four et un culbutage abrasif constant du matériau à l'intérieur. Cela exerce une contrainte importante sur le matériau de construction, typiquement un acier fortement allié, ce qui nécessite une conception et une maintenance minutieuses pour éviter la défaillance.

La nécessité du développement de processus

Comme le notent les experts de l'industrie, ces systèmes ne sont pas "prêts à l'emploi". L'optimisation du four pour une matière première spécifique — qu'il s'agisse de déchets solides municipaux, de copeaux de bois ou de biosolides — nécessite des tests approfondis et un développement de processus pour déterminer la température, la vitesse de rotation et le temps de séjour idéaux.

Faire le bon choix pour votre objectif

Lors de l'évaluation d'un four rotatif à chauffage indirect, faites correspondre ses capacités à votre objectif spécifique.

- Si votre objectif principal est de produire du syngaz ou du bio-huile de haute pureté : L'atmosphère non contaminante et contrôlée d'un four indirect est non négociable pour permettre une pyrolyse ou une gazéification efficace.

- Si votre objectif principal est de créer un biocarburant solide comme le biochar : La gestion précise de la température et le chauffage uniforme d'un four indirect produiront un produit de qualité constante et élevée.

- Si votre objectif principal est de traiter des flux de déchets divers ou sensibles : La flexibilité du four et la séparation du gaz de traitement des gaz de combustion en font un choix robuste pour convertir des matériaux difficiles en ressources précieuses.

En fin de compte, le four rotatif à chauffage indirect sert de technologie de pont critique, permettant l'économie circulaire en transformant des matériaux de faible valeur en énergie durable.

Tableau récapitulatif :

| Aspect | Détails |

|---|---|

| Rôle principal | Convertit la biomasse et les déchets en produits énergétiques via des processus thermiques comme la pyrolyse et la gazéification. |

| Processus clés | Pyrolyse (produit du bio-huile et du biochar), Gazéification (produit du syngaz), Torréfaction (densifie la biomasse). |

| Avantages | Atmosphère contrôlée (sans oxygène), gestion précise de la température, chauffage non contaminant. |

| Limitations | Efficacité de transfert de chaleur plus faible, contrainte mécanique élevée, nécessite un développement de processus pour des matières premières spécifiques. |

| Idéal pour | Produire du syngaz de haute pureté, du biochar constant et traiter des flux de déchets divers de manière durable. |

Prêt à transformer votre biomasse et vos déchets en énergie propre ? Chez KINTEK, nous sommes spécialisés dans les solutions avancées de fours à haute température, conçues pour la production d'énergie. Notre gamme de produits, y compris les fours rotatifs, les fours sous vide et à atmosphère contrôlée, et les systèmes CVD/PECVD, est soutenue par une R&D exceptionnelle et une fabrication interne. Grâce à de solides capacités de personnalisation approfondie, nous veillons à ce que nos solutions répondent précisément à vos besoins expérimentaux et de production uniques. Contactez-nous dès aujourd'hui pour discuter de la manière dont notre expertise peut optimiser vos processus de conversion énergétique et favoriser la durabilité dans vos opérations !

Guide Visuel

Produits associés

- Four rotatif électrique Petit four rotatif Usine de pyrolyse de la biomasse Four rotatif

- Four rotatif électrique Petit four rotatif à fonctionnement continu pour le chauffage de l'usine de pyrolyse

- Four rotatif électrique Four à pyrolyse Machine à calciner petit four rotatif

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

- Four rotatif électrique Petit four rotatif pour la régénération du charbon actif

Les gens demandent aussi

- Quelles sont les exigences techniques imposées aux équipements de chauffage pour la pyrolyse rapide ? Maîtriser la production de bio-huile à haut rendement

- Pourquoi un réacteur rotatif de qualité industrielle est-il nécessaire dans le processus de pyrolyse des boues d'hydrocarbures ? Maximiser le rendement et l'efficacité

- Quel est le principe de fonctionnement d'un réacteur à four rotatif de pyrolyse ? Conversion efficace des déchets en énergie

- Quels sont les avantages d'un four rotatif pour les bioréducteurs ? Atteindre l'uniformité et la scalabilité à l'échelle industrielle

- Comment fonctionnent les réacteurs à kiln rotatif pour la pyrolyse ? Débloquez une conversion déchets-valeur efficace