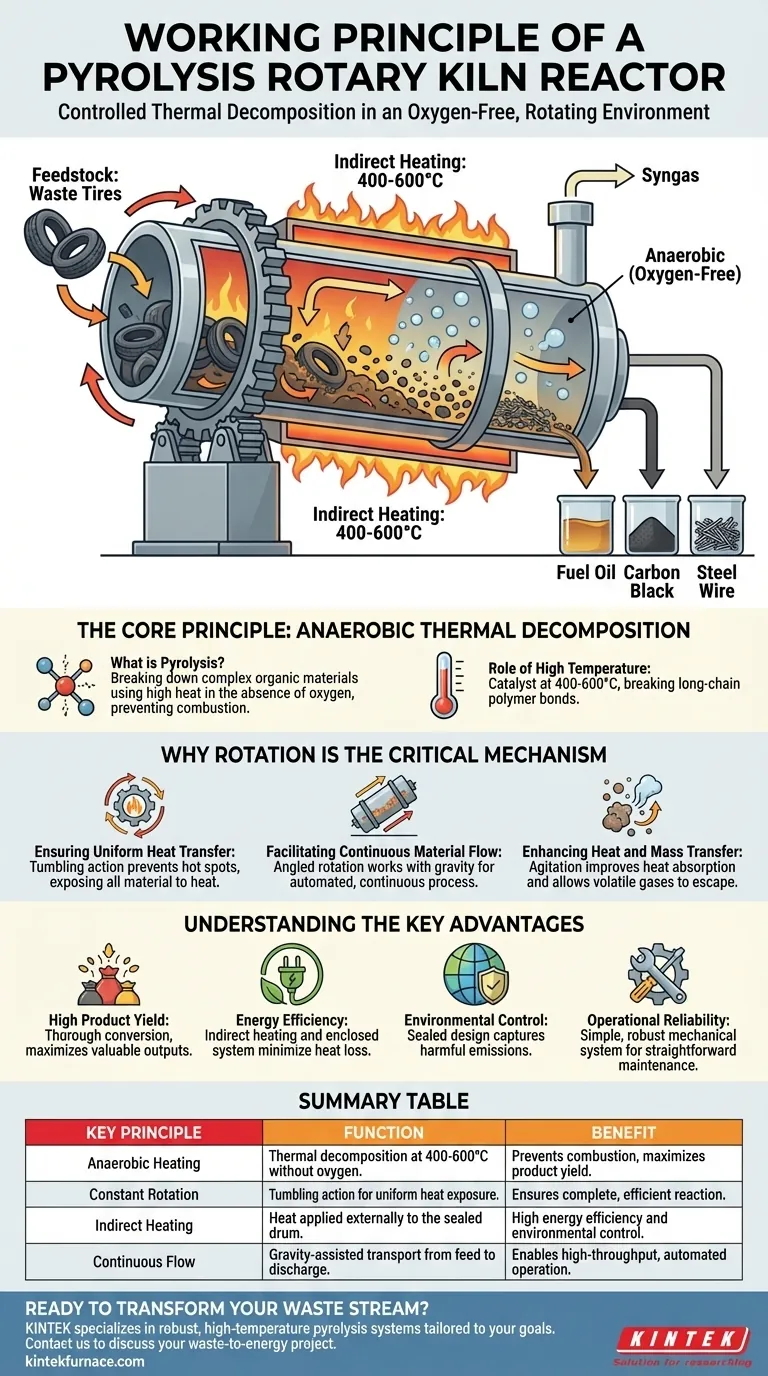

Le principe de fonctionnement d'un réacteur à four rotatif de pyrolyse est la décomposition thermique contrôlée de matériaux dans un environnement sans oxygène, grâce à une rotation constante. Le four, un grand tambour rotatif, chauffe la matière première comme les pneus usagés à des températures comprises entre 400 et 600°C. Cette combinaison de chaleur et de mouvement de culbutage décompose le matériau en produits de valeur tels que le fioul, le noir de carbone et le fil d'acier.

Le concept principal n'est pas simplement de chauffer le matériau, mais d'utiliser la rotation continue pour garantir que chaque particule reçoive une exposition uniforme à la chaleur. Cette action mécanique est la clé pour obtenir une décomposition thermique efficace, complète et cohérente.

Le Principe Fondamental : Décomposition Thermique Anaérobie

Qu'est-ce que la Pyrolyse ?

La pyrolyse est un processus chimique qui décompose les matières organiques complexes à l'aide d'une chaleur élevée en l'absence d'oxygène.

En empêchant la combustion, cet environnement anaérobie (sans oxygène) garantit que le matériau se décompose en ses composants constitutifs plutôt que de simplement brûler.

Le Rôle de la Haute Température

Le réacteur fonctionne à des températures élevées, généralement de 400°C à 600°C, qui agissent comme catalyseur de la réaction.

Cette chaleur intense fournit l'énergie nécessaire pour briser les liaisons polymères à longue chaîne dans des matériaux comme les pneus, libérant des gaz volatils et laissant des résidus solides.

Pourquoi la Rotation est le Mécanisme Crucial

Un four statique chaufferait les déchets de manière inégale, entraînant une réaction inefficace et incomplète. La rotation du four est la solution d'ingénierie qui surmonte ce problème fondamental.

Assurer un Transfert de Chaleur Uniforme

La rotation constante et lente du four crée une action de culbutage au sein du lit de matériaux.

Ce mouvement expose continuellement de nouvelles surfaces à la source de chaleur, empêchant les points chauds et garantissant que tout le volume de la matière première atteigne la température de pyrolyse optimale. Pensez-y comme à la torréfaction des grains de café ; la rotation est essentielle pour un résultat homogène.

Faciliter le Flux Continu de Matière

Le four est généralement incliné légèrement. Le mouvement de rotation agit avec la gravité pour transporter le matériau de l'extrémité de chargement à l'extrémité de décharge.

Ce mouvement automatisé empêche les blocages et permet un processus opérationnel continu plutôt que par lots, augmentant ainsi le débit global.

Améliorer le Transfert de Chaleur et de Masse

Le mouvement de culbutage mélange également en profondeur le matériau solide. Cette agitation améliore l'efficacité du transfert de chaleur vers le cœur du matériau.

Simultanément, il aide les gaz volatils à s'échapper plus facilement du lit solide, où ils peuvent être collectés et traités.

Comprendre les Avantages Clés

Le principe de fonctionnement unique du four rotatif entraîne directement plusieurs avantages opérationnels. Comprendre ces avantages est essentiel pour reconnaître pourquoi cette conception est si efficace.

Rendement Élevé des Produits

Grâce au chauffage uniforme et au mélange efficace, le processus de pyrolyse est incroyablement approfondi. Cela maximise la conversion des déchets en produits de valeur et minimise les résidus non réagis.

Efficacité Énergétique

La plupart des fours rotatifs utilisent une méthode de chauffage indirecte, où l'extérieur du tambour est chauffé et cette chaleur est transférée au matériau à l'intérieur.

La nature fermée du système minimise les pertes de chaleur vers l'environnement extérieur, ce qui entraîne une consommation d'énergie globale plus faible par rapport à de nombreuses conceptions à chauffage direct.

Contrôle Environnemental

La conception scellée et anaérobie est essentielle pour le contrôle des émissions. Elle empêche les gaz nocifs de s'échapper dans l'atmosphère pendant le processus de décomposition.

Fiabilité Opérationnelle

Le système mécanique, bien que grand, est fondamentalement simple et robuste. Cela conduit à une fiabilité accrue et rend la maintenance plus simple par rapport à des conceptions de réacteurs plus complexes.

Faire le Bon Choix pour Votre Objectif

Lors de l'évaluation de cette technologie, reliez ses principes fondamentaux à vos objectifs principaux.

- Si votre objectif principal est de maximiser la qualité et le rendement des produits : Le chauffage uniforme obtenu par rotation contrôlée est la caractéristique la plus importante, car il garantit une réaction chimique complète et cohérente.

- Si votre objectif principal est l'efficacité opérationnelle : Le transport continu des matériaux et l'efficacité thermique élevée du tambour rotatif fermé sont essentiels pour atteindre un débit élevé avec un minimum d'apport d'énergie.

- Si votre objectif principal est la conformité environnementale : Le système scellé et sans oxygène est le choix de conception fondamental qui garantit que les émissions sont contenues et gérées efficacement.

En fin de compte, la conception élégante du four rotatif de pyrolyse transforme un principe simple – le chauffage uniforme – en un outil puissant pour convertir les déchets en ressources précieuses.

Tableau Récapitulatif :

| Principe Clé | Fonction | Avantage |

|---|---|---|

| Chauffage Anaérobie | Décomposition thermique à 400-600°C sans oxygène. | Empêche la combustion, maximise le rendement des produits. |

| Rotation Constante | Action de culbutage pour une exposition uniforme à la chaleur. | Assure une réaction complète et efficace. |

| Chauffage Indirect | Chaleur appliquée extérieurement au tambour scellé. | Haute efficacité énergétique et contrôle environnemental. |

| Flux Continu | Transport assisté par gravité de l'alimentation à la décharge. | Permet un fonctionnement automatisé à haut débit. |

Prêt à transformer votre flux de déchets en produits de valeur ?

Le processus de décomposition thermique contrôlé et efficace d'un réacteur à four rotatif est essentiel pour maximiser votre retour sur investissement. Chez KINTEK, nous sommes spécialisés dans la conception et la fabrication de systèmes de pyrolyse robustes à haute température, adaptés à votre matière première spécifique et à vos objectifs de production.

Notre équipe R&D et de fabrication experte peut vous fournir une solution qui offre :

- Rendement Maximisé : Le chauffage uniforme assure la conversion complète de matériaux tels que les pneus ou la biomasse en fioul, noir de carbone et gaz de synthèse.

- Efficacité Opérationnelle : Conception de traitement continu pour un débit élevé avec une perte d'énergie minimale.

- Conformité Environnementale : Fonctionnement scellé et sans oxygène pour des émissions sûres et contrôlées.

Soutenus par une R&D et une fabrication expertes, KINTEK propose des systèmes Muffle, Tube, Rotatif, sous Vide, CVD, et d'autres fours de laboratoire à haute température, tous personnalisables pour des besoins uniques.

Contactez-nous dès aujourd'hui pour discuter de la manière dont un réacteur à four rotatif de pyrolyse KINTEK peut alimenter votre projet de valorisation énergétique des déchets.

Guide Visuel

Produits associés

- Four rotatif électrique Petit four rotatif Usine de pyrolyse de la biomasse Four rotatif

- Four rotatif électrique Petit four rotatif à fonctionnement continu pour le chauffage de l'usine de pyrolyse

- Four rotatif électrique Four à pyrolyse Machine à calciner petit four rotatif

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

- Four tubulaire rotatif à fonctionnement continu scellé sous vide Four tubulaire rotatif

Les gens demandent aussi

- Quels sont les avantages d'un four rotatif pour les bioréducteurs ? Atteindre l'uniformité et la scalabilité à l'échelle industrielle

- Pourquoi une mesure précise de la température et un contrôle de la limite supérieure doivent-ils être mis en œuvre lors de la fusion de la fonte malléable dans un four rotatif ?

- Quelles sont les exigences techniques imposées aux équipements de chauffage pour la pyrolyse rapide ? Maîtriser la production de bio-huile à haut rendement

- Comment fonctionnent les réacteurs à kiln rotatif pour la pyrolyse ? Débloquez une conversion déchets-valeur efficace

- Pourquoi un réacteur rotatif de qualité industrielle est-il nécessaire dans le processus de pyrolyse des boues d'hydrocarbures ? Maximiser le rendement et l'efficacité