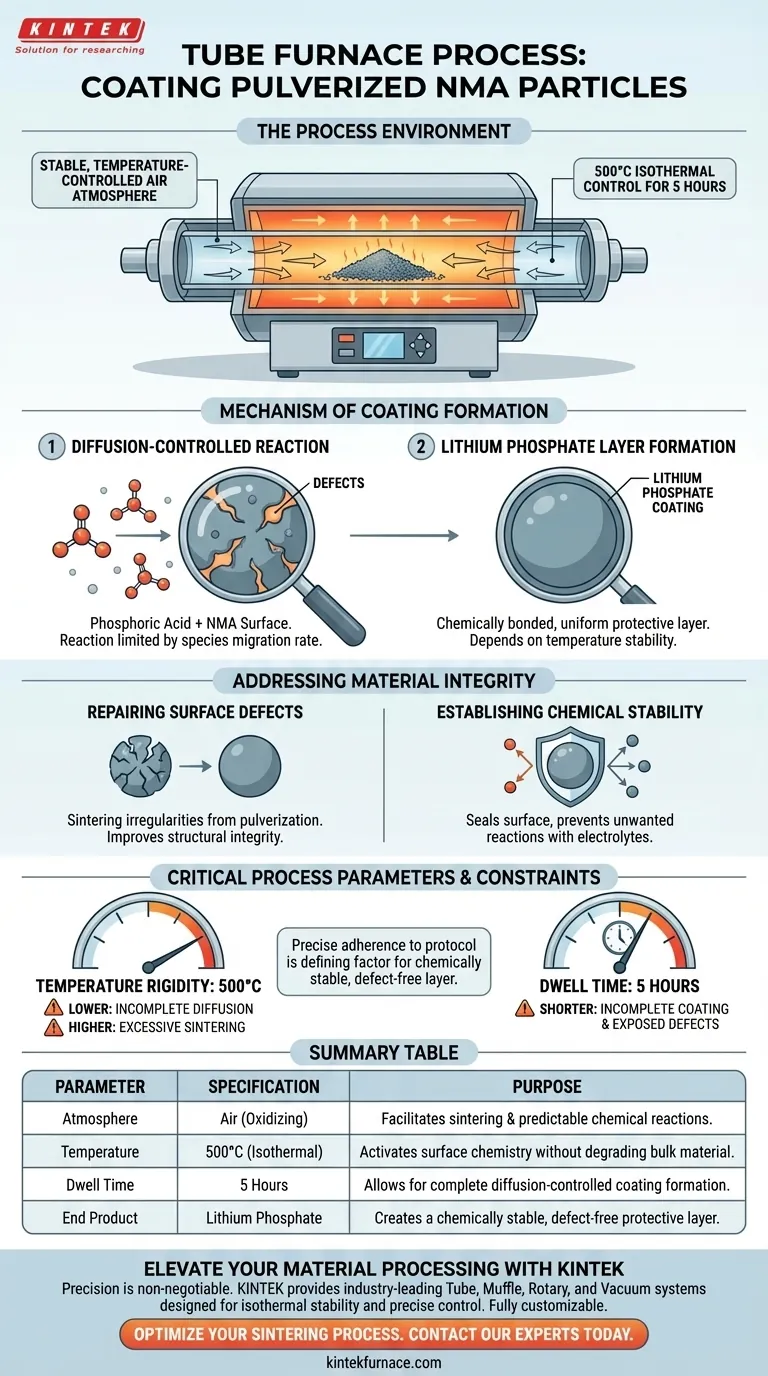

Un four tubulaire établit une atmosphère d'air hautement stable et à température contrôlée spécialement conçue pour le frittage des particules NMA pulvérisées. Au cours de cette étape de revêtement, le four maintient une température constante de 500 °C pendant une période continue de 5 heures. Cet environnement thermique spécifique est conçu pour supporter des réactions chimiques sensibles à la fois à la stabilité de la température et à la composition atmosphérique.

L'environnement thermique contrôlé facilite une réaction de diffusion critique entre l'acide phosphorique et la surface des particules, transformant les défauts de surface en une couche protectrice uniforme et chimiquement stable de phosphate de lithium.

Le rôle de l'environnement thermique

Régulation précise de la température

La fonction principale du four tubulaire dans ce contexte est le contrôle isotherme.

Le système doit maintenir les particules NMA (nickel-manganèse-aluminium) pulvérisées à exactement 500 °C.

Cette entrée de chaleur constante fournit l'énergie nécessaire pour activer la chimie de surface sans dégrader le matériau de base.

L'atmosphère d'air

Contrairement aux procédés nécessitant des gaz inertes ou des vides, cette étape de revêtement s'effectue dans une atmosphère d'air.

La présence d'air à des températures élevées crée l'environnement oxydant nécessaire aux réactions de frittage spécifiques.

Elle garantit que les réactifs se comportent de manière prévisible pendant la phase de chauffage prolongée.

Mécanisme de formation du revêtement

Réaction contrôlée par diffusion

L'environnement à 500 °C entraîne une réaction entre l'acide phosphorique introduit dans le système et les surfaces des particules NMA.

Il s'agit d'un processus contrôlé par diffusion.

Cela signifie que la vitesse de réaction est limitée par la rapidité avec laquelle les espèces chimiques peuvent migrer à travers l'interface en développement, ce qui nécessite la longue durée de 5 heures.

Création de la couche de phosphate de lithium

Le résultat de ce traitement thermique est la formation d'un revêtement de phosphate de lithium.

Cette couche n'est pas simplement un dépôt ; elle est chimiquement liée à la particule.

L'uniformité de cette couche dépend directement de la stabilité de la température du four.

Gestion de l'intégrité des matériaux

Réparation des défauts de surface

La pulvérisation est un processus mécanique qui endommage naturellement la surface des particules NMA.

Le traitement par four tubulaire agit comme une phase de restauration, en frittant ces irrégularités.

En lissant ces défauts, le processus améliore l'intégrité structurelle des particules individuelles.

Établissement de la stabilité chimique

Le revêtement fait plus que réparer les dommages physiques ; il scelle la surface.

La couche de phosphate de lithium agit comme une barrière, empêchant les réactions indésirables entre le noyau NMA et les électrolytes d'un système de batterie.

Cette étape est essentielle pour convertir la poudre brute pulvérisée en un matériau utilisable et durable.

Comprendre les contraintes du processus

Le coût du temps

Le processus nécessite un temps de séjour important de 5 heures.

Comme la réaction est contrôlée par diffusion, se précipiter dans cette étape est un piège courant.

Réduire le temps en dessous de la durée spécifiée entraînera probablement un revêtement incomplet et des défauts de surface exposés.

Rigidité de la température

La température cible de 500 °C est un paramètre critique, pas une directive.

S'écarter de ce point de consigne risque de modifier la cinétique de la réaction.

Des températures plus basses peuvent ne pas suffire à entraîner la diffusion, tandis que des températures plus élevées peuvent entraîner un frittage excessif ou une agglomération des particules.

Faire le bon choix pour votre objectif

Pour garantir un revêtement de la plus haute qualité sur les particules NMA pulvérisées, priorisez vos paramètres de processus en fonction du résultat souhaité :

- Si votre objectif principal est l'uniformité du revêtement : un contrôle rigoureux de la température à 500 °C est requis pour garantir que la réaction de diffusion se déroule à un rythme constant sur l'ensemble du lot.

- Si votre objectif principal est la réparation de surface : respectez strictement la durée de 5 heures pour laisser suffisamment de temps au mécanisme de diffusion pour réparer les défauts physiques causés par la pulvérisation.

Le respect précis de ce protocole thermique est le facteur déterminant pour obtenir une couche protectrice chimiquement stable et sans défaut.

Tableau récapitulatif :

| Paramètre | Spécification | Objectif dans l'étape de revêtement |

|---|---|---|

| Atmosphère | Air (oxydant) | Facilite le frittage et les réactions chimiques prévisibles. |

| Température | 500 °C (isotherme) | Active la chimie de surface sans dégrader le matériau de base. |

| Temps de séjour | 5 heures | Permet une formation complète du revêtement contrôlée par diffusion. |

| Produit final | Phosphate de lithium | Crée une couche protectrice chimiquement stable et sans défaut. |

Élevez votre traitement de matériaux avec KINTEK

La précision est non négociable lorsqu'il s'agit de réactions contrôlées par diffusion comme le revêtement de particules NMA. KINTEK fournit des systèmes tubulaires, de mufflage, rotatifs et sous vide de pointe conçus pour la stabilité isotherme et le contrôle précis de l'atmosphère. Soutenus par une R&D et une fabrication expertes, nos fours de laboratoire à haute température sont entièrement personnalisables pour répondre à vos exigences chimiques et thermiques uniques.

Prêt à optimiser votre processus de frittage ? Contactez nos experts dès aujourd'hui pour trouver la solution thermique parfaite pour votre laboratoire.

Guide Visuel

Références

- Alexis Luglio, Ryan Brow. Maximizing calendering effects through the mechanical pulverization of Co-free nickel-rich cathodes in lithium-ion cells. DOI: 10.1557/s43577-025-00936-5

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- 1200℃ Four à atmosphère contrôlée d'azote inerte

Les gens demandent aussi

- Quel rôle joue un four tubulaire de laboratoire à haute température dans la formation de phases des matériaux de cathode d'oxyde riches en nickel ?

- Quelles sont les applications courantes des fours électriques horizontaux ? Débloquez la précision dans le traitement thermique

- Pourquoi est-il essentiel de contrôler précisément le taux de chauffage à 3°C/min pour les électrodes Ni/NiO@GF ? Assurer l'intégrité structurelle

- Comment un four tubulaire industriel est-il utilisé pour évaluer la stabilité thermique des poudres de diamant modifiées ?

- Quelle température le système de refroidissement par eau maintient-il dans les fours tubulaires à quartz ? Assurer l'intégrité de l'étanchéité à 20°C

- Quel rôle le four tubulaire à haute température joue-t-il dans la conversion du PEO en carbone poreux ? Maîtriser l'ingénierie moléculaire

- Qu'est-ce qui distingue les fours tubulaires sous vide en termes de diversification des équipements ? Découvrez leur conception modulaire et leur contrôle de précision

- Que signifie « zone unique » dans un four tubulaire à fente ? Débloquez un chauffage uniforme pour votre laboratoire