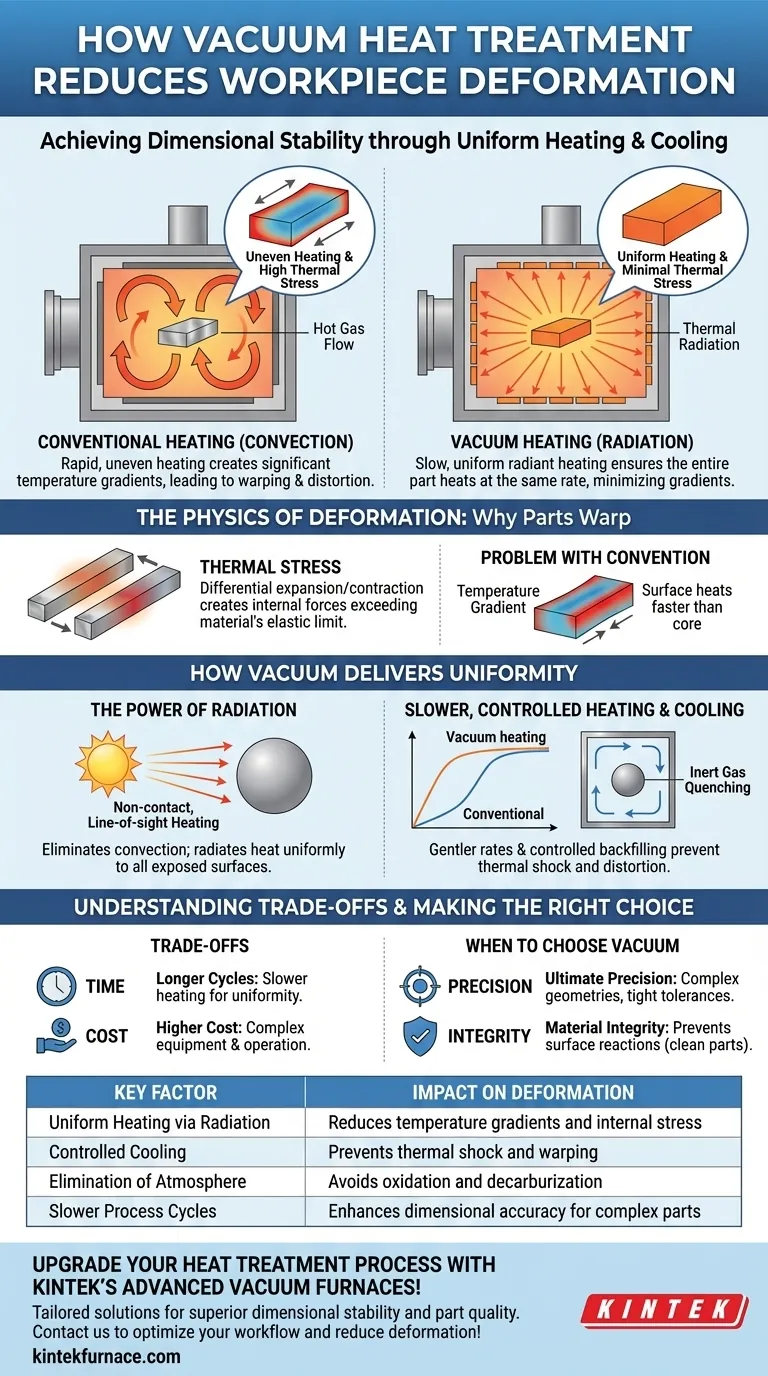

Au cœur du processus, le traitement thermique sous vide minimise la déformation des pièces en créant un environnement de chauffage et de refroidissement exceptionnellement uniforme. En éliminant l'air et en s'appuyant sur le rayonnement thermique, le processus garantit que la pièce entière — sa surface comme son cœur — chauffe à peu près au même rythme, ce qui réduit considérablement les contraintes thermiques internes responsables du gauchissement et de la distorsion.

L'avantage fondamental d'un four sous vide réside dans sa dépendance à la chaleur rayonnante. Contrairement aux fours conventionnels qui utilisent un gaz chaud (convection), le rayonnement chauffe la pièce uniformément sous toutes les directions, empêchant les différences de température significatives entre la surface et le cœur qui sont la principale cause de déformation.

La physique de la déformation : pourquoi les pièces se gauchissent-elles ?

Pour comprendre pourquoi le traitement sous vide est si efficace, nous devons d'abord comprendre la cause première de la déformation lors du traitement thermique : la contrainte thermique.

Contrainte thermique : la cause fondamentale

Lorsqu'une pièce métallique est chauffée ou refroidie, elle se dilate ou se contracte. Si une zone de la pièce chauffe ou refroidit plus vite qu'une autre, ces sections se dilatent ou se contractent à des vitesses différentes.

Ce mouvement différentiel crée de puissantes forces internes. Lorsque ces forces dépassent la limite élastique du matériau à haute température, la pièce change de forme de manière permanente, entraînant un gauchissement, une torsion ou d'autres imprécisions dimensionnelles.

Le problème du chauffage conventionnel

Les fours à atmosphère conventionnels chauffent les pièces principalement par convection, en utilisant des ventilateurs pour faire circuler du gaz chaud.

Ce processus est intrinsèquement inégal. Les surfaces directement frappées par le gaz chaud en circulation deviennent beaucoup plus chaudes que le cœur de la pièce ou les zones « protégées » du flux de gaz. Cela crée un gradient de température important et, par conséquent, des niveaux élevés de contraintes thermiques.

Comment le vide assure l'uniformité

Un four sous vide modifie fondamentalement la physique du transfert de chaleur, ce qui est la clé pour minimiser la déformation.

Le pouvoir du rayonnement

En éliminant presque tout l'air, un four sous vide supprime la convection comme mode principal de transfert de chaleur. Au lieu de cela, il s'appuie presque entièrement sur le rayonnement thermique provenant des éléments chauffants du four.

Imaginez que ce soit comme le soleil qui chauffe la Terre. La chaleur rayonne dans toutes les directions, réchauffant toutes les surfaces exposées simultanément. Ce chauffage sans contact et à vue directe est bien plus uniforme que l'air chaud forcé, permettant à toute la pièce d'absorber l'énergie à un rythme plus constant.

Changement de température plus lent et plus contrôlé

Le chauffage radiant est intrinsèquement plus doux et plus contrôlable que la convection. Le processus permet des taux de chauffage plus lents et programmés avec précision.

Cela donne à la chaleur le temps de « pénétrer » dans la pièce, garantissant que la température du cœur peut suivre le rythme de la température de surface. Ce différentiel de température minimal est le facteur le plus important pour empêcher l'accumulation de contraintes thermiques.

Refroidissement et trempe uniformes

Le principe d'uniformité s'étend à la phase de refroidissement. Dans un four sous vide, la trempe est souvent effectuée en remplissant à nouveau la chambre avec un gaz inerte de haute pureté comme l'azote ou l'argon, qui est ensuite mis en circulation par des ventilateurs.

Comme cela se produit dans un environnement clos et contrôlé, le refroidissement est beaucoup plus prévisible et uniforme que de plonger une pièce chaude dans un bain d'huile ou d'eau, ce qui peut provoquer un choc thermique sévère et une distorsion.

Comprendre les compromis

Bien que dimensionnellement supérieure, le traitement thermique sous vide n'est pas une solution universelle. Il comporte des considérations et des compromis spécifiques.

Temps de processus et coût

Les cycles de chauffage et de refroidissement délibérés et plus lents requis pour une uniformité maximale signifient que les cycles de four sous vide sont souvent plus longs que les cycles de four conventionnels.

De plus, les fours sous vide représentent un investissement en capital plus élevé et ont des exigences opérationnelles plus complexes, ce qui peut se traduire par un coût par pièce plus élevé.

Le chargement du four est crucial

Étant donné que le chauffage repose sur le rayonnement à vue directe, la manière dont les pièces sont chargées dans le four est cruciale.

Les pièces placées trop près les unes des autres peuvent créer des « ombres », où une pièce bloque le rayonnement thermique atteignant une autre. Cela annule l'avantage de l'uniformité et peut entraîner des résultats incohérents, de sorte qu'un espacement et un outillage appropriés sont essentiels.

Faire le bon choix pour votre application

La décision d'utiliser le traitement thermique sous vide dépend entièrement des exigences du composant final.

- Si votre objectif principal est une précision ultime : Le vide est le choix supérieur pour les pièces présentant des géométries complexes, des sections minces ou des tolérances dimensionnelles critiques où la retouche ou la mise au rebut sont inacceptables.

- Si votre objectif principal est de maintenir l'intégrité du matériau : Le traitement sous vide empêche les réactions de surface telles que l'oxydation et la décarburation, ce qui donne une pièce propre et brillante qui ne nécessite pas de rectification ou de nettoyage post-traitement.

- Si votre objectif principal est une production à volume élevé et rentable : Pour les pièces plus simples avec des tolérances généreuses, le traitement thermique sous atmosphère traditionnelle peut fournir un résultat acceptable à un coût inférieur.

En fin de compte, choisir le traitement thermique sous vide est un investissement dans la stabilité dimensionnelle et la qualité finale de la pièce.

Tableau récapitulatif :

| Facteur clé | Impact sur la déformation |

|---|---|

| Chauffage uniforme par rayonnement | Réduit les gradients de température et les contraintes internes |

| Refroidissement contrôlé | Prévient le choc thermique et le gauchissement |

| Élimination de l'atmosphère | Évite l'oxydation et la décarburation |

| Cycles de processus plus lents | Améliore la précision dimensionnelle pour les pièces complexes |

Améliorez votre processus de traitement thermique avec les fours sous vide avancés de KINTEK ! Tirant parti d'une R&D exceptionnelle et d'une fabrication interne, nous fournissons divers laboratoires avec des solutions sur mesure telles que des fours à moufle, à tube, rotatifs, sous vide et à atmosphère, ainsi que des systèmes CVD/PECVD. Notre solide capacité de personnalisation approfondie garantit que vos besoins expérimentaux uniques sont satisfaits avec précision, offrant une stabilité dimensionnelle et une qualité de pièce supérieures. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons optimiser votre flux de travail et réduire la déformation de vos pièces !

Guide Visuel

Produits associés

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- Petit four de traitement thermique sous vide et de frittage de fils de tungstène

- 2200 ℃ Four de traitement thermique sous vide en graphite

- Four de traitement thermique sous vide du molybdène

Les gens demandent aussi

- Quel rôle joue un four de traitement thermique sous vide à haute température dans le LP-DED ? Optimisez l'intégrité de vos alliages dès aujourd'hui.

- Pourquoi le chauffage de faisceaux de barres d'acier dans un four sous vide élimine-t-il les chemins de transfert de chaleur ? Améliorez l'intégrité de surface dès aujourd'hui

- Qu'est-ce que le traitement thermique sous vide ? Obtenez une qualité de surface et des performances matérielles supérieures

- Comment un four de traitement thermique sous vide influence-t-il la microstructure du Ti-6Al-4V ? Optimiser la ductilité et la résistance à la fatigue

- Quels sont les avantages du traitement thermique sous vide ? Obtenez un contrôle métallurgique supérieur