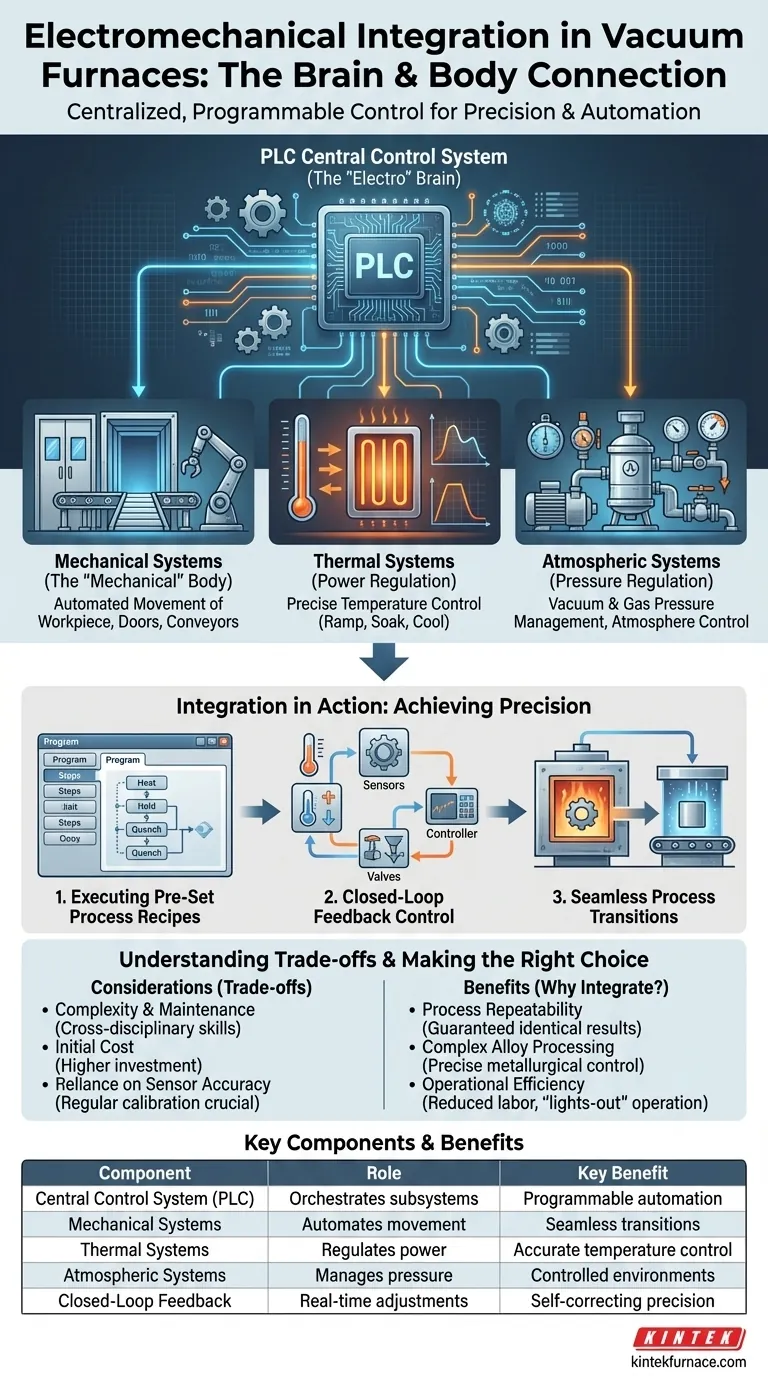

À la base, le degré élevé d'intégration électromécanique dans un four sous vide provient de l'utilisation d'un ordinateur centralisé pour contrôler précisément toutes les actions mécaniques, les cycles thermiques et les conditions atmosphériques. Ce système permet l'automatisation programmable de processus complexes tels que le mouvement de la pièce, la régulation de la puissance des éléments chauffants et les ajustements de vide ou de pression de gaz, le tout sans intervention manuelle.

L'idée clé n'est pas la présence de pièces automatisées individuelles, mais la manière dont un système de contrôle unique et programmable orchestre de manière transparente chaque composant mécanique et électrique pour exécuter une recette de traitement thermique complexe avec une précision et une répétabilité extrêmes.

Les composants clés de l'intégration

La véritable intégration est réalisée lorsque le "cerveau" du four (le système de contrôle électrique) a un commandement complet et précis sur son "corps" (les systèmes mécanique, thermique et atmosphérique).

Le système de contrôle central (l'« électro »)

Le cœur du four intégré est un Automate Programmable Industriel (API) ou un ordinateur industriel. Ce contrôleur central agit comme le cerveau de toute l'opération.

Il est responsable de la lecture des étapes de processus prédéfinies (la "recette") et de l'envoi de commandes en temps réel à tous les autres sous-systèmes.

Systèmes mécaniques (le « mécanique »)

Cela fait référence à toutes les pièces mobiles du four, qui sont contrôlées électroniquement plutôt que manuellement.

Les exemples clés incluent les portes de chargement et de déchargement automatisées, les systèmes de convoyage ou de sole interne qui déplacent la pièce entre les zones de chauffage et de refroidissement, et les portes à grande vitesse qui séparent les différentes chambres.

Systèmes thermiques (régulation de puissance)

L'intégration permet un contrôle de température incroyablement précis. Le contrôleur central gère la régulation de puissance des éléments chauffants (qu'ils soient à résistance ou à induction).

Le système suit un profil de température programmé, gérant les vitesses de montée en température, les temps de maintien (paliers) et les vitesses de refroidissement avec une grande précision.

Systèmes atmosphériques (régulation de pression)

La fonction première d'un four sous vide est de contrôler l'atmosphère de traitement. Les systèmes intégrés automatisent l'ensemble de ce processus.

Cela comprend le contrôle des pompes à vide pour atteindre le niveau de vide requis, la gestion des vannes d'admission de gaz pour une régulation de pression d'air contrôlée, et l'introduction de gaz de remplissage spécifiques comme l'azote ou l'argon pour le refroidissement ou le traitement inerte.

Comment l'intégration apporte précision et automatisation

La connexion transparente entre ces systèmes transforme le four d'un simple four en un outil sophistiqué et automatisé pour la fabrication moderne.

Exécution de recettes de processus prédéfinies

L'utilisateur saisit une "recette" de processus complète dans le système de contrôle. Cette recette dicte toutes les variables : température, temps, niveaux de pression et moment de déplacement de la pièce.

Le four exécute ensuite ces étapes prédéfinies pour des processus comme la trempe et le revenu automatiquement, garantissant que chaque cycle est identique au précédent. C'est le fondement de l'automatisation.

Contrôle à rétroaction en boucle fermée

C'est la clé de la précision. Des capteurs — tels que des thermocouples pour la température et des vacuomètres pour la pression — transmettent constamment des données en direct au contrôleur central.

Le contrôleur compare ces données en temps réel aux points de consigne souhaités dans la recette. En cas d'écart, il ajuste instantanément la puissance des chauffages ou module les vannes de gaz, créant un système en boucle fermée qui s'auto-corrige.

Transitions de processus fluides

Les traitements complexes nécessitent souvent des changements rapides de conditions. Par exemple, après un maintien à haute température, une pièce peut devoir être déplacée instantanément vers une chambre séparée pour une trempe rapide par ventilation gazeuse.

L'intégration électromécanique rend cette transition fluide et automatique, contrôlant les portes, le mouvement de la pièce et le flux de gaz dans une séquence parfaitement synchronisée qu'il serait impossible d'atteindre manuellement avec la même vitesse ou la même cohérence.

Comprendre les compromis

Bien que puissant, ce niveau élevé d'intégration comporte des considérations inhérentes.

Complexité et maintenance

Un système intégré possède des composants électriques, mécaniques et logiciels interconnectés. Le dépannage d'un problème peut être plus complexe que sur un four manuel simple et peut nécessiter un technicien possédant des compétences transdisciplinaires.

Coût initial

Les systèmes de contrôle sophistiqués, les capteurs et les composants mécaniques automatisés entraînent un investissement initial significativement plus élevé par rapport aux systèmes de fours moins automatisés ou manuels.

Dépendance à la précision des capteurs

La précision de l'ensemble du système dépend fondamentalement de la précision de ses capteurs. Un thermocouple défectueux ou un manomètre mal étalonné peut amener le contrôleur à effectuer des ajustements incorrects, compromettant potentiellement tout le lot. Un étalonnage régulier est essentiel.

Faire le bon choix pour votre objectif

Comprendre l'intégration électromécanique vous aide à aligner les capacités du four avec vos besoins de fabrication spécifiques.

- Si votre objectif principal est la répétabilité des processus et la certification : L'automatisation et la précision d'un système intégré sont non négociables pour garantir des résultats identiques pour chaque lot, ce qui est crucial pour les applications aérospatiales ou médicales.

- Si votre objectif principal est le traitement d'alliages complexes ou de pièces sensibles : Le contrôle précis en boucle fermée du chauffage, du refroidissement et de l'atmosphère est essentiel pour répondre aux exigences métallurgiques rigoureuses des matériaux avancés.

- Si votre objectif principal est l'efficacité opérationnelle et la réduction de la main-d'œuvre : Un four hautement intégré minimise le besoin d'intervention de l'opérateur, permettant un fonctionnement "lumières éteintes" et réduisant le risque d'erreur humaine.

En fin de compte, cette intégration profonde élève le traitement thermique du statut d'artisanat manuel à celui de science industrielle précise et reproductible.

Tableau récapitulatif :

| Caractéristique | Rôle dans l'intégration | Avantage clé |

|---|---|---|

| Système de contrôle central (API) | Orchestre tous les sous-systèmes | Permet l'automatisation programmable et l'exécution précise des recettes |

| Systèmes mécaniques | Automatise le mouvement des pièces et des portes | Facilite les transitions de processus fluides et réduit la main-d'œuvre manuelle |

| Systèmes thermiques | Régule la puissance des éléments chauffants | Assure un contrôle précis de la température pour des résultats cohérents |

| Systèmes atmosphériques | Gère le vide et les pressions de gaz | Maintient des environnements contrôlés pour les processus sensibles |

| Rétroaction en boucle fermée | Utilise des capteurs pour des ajustements en temps réel | Offre une précision et une répétabilité auto-correctrices |

Élevez les capacités de votre laboratoire avec les solutions de fours sous vide avancées de KINTEK ! Forts d'une R&D exceptionnelle et d'une fabrication interne, nous proposons une gamme variée de produits, notamment des fours à moufle, tubulaires, rotatifs, sous vide et à atmosphère contrôlée, ainsi que des systèmes CVD/PECVD. Notre forte capacité de personnalisation nous assure de pouvoir répondre précisément à vos exigences expérimentales uniques, en offrant une précision, une automatisation et une efficacité supérieures pour les traitements thermiques complexes. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos systèmes intégrés peuvent transformer vos processus et stimuler l'innovation dans vos projets !

Guide Visuel

Produits associés

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- Petit four de traitement thermique sous vide et de frittage de fils de tungstène

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de pressage à chaud sous vide Machine Four à tube de pressage sous vide chauffé

- Four de traitement thermique sous vide du molybdène

Les gens demandent aussi

- Quelle est la fonction d'un four de frittage sous vide dans les revêtements CoNiCrAlY ? Réparation des microstructures pulvérisées à froid

- Pourquoi un environnement sous vide est-il essentiel pour le frittage du titane ? Assurer une grande pureté et éliminer la fragilité

- Pourquoi une presse à chaud sous vide pour le frittage est-elle nécessaire pour les céramiques nanocristallines ? Préserver la structure par la pression

- Quels sont les avantages d'un four de frittage parPressage à chaud sous vide pour les composites de cuivre de terres rares ? Densité et Pureté

- Comment les fours de frittage sous vide et de recuit contribuent-ils à la densification des aimants NdFeB ?