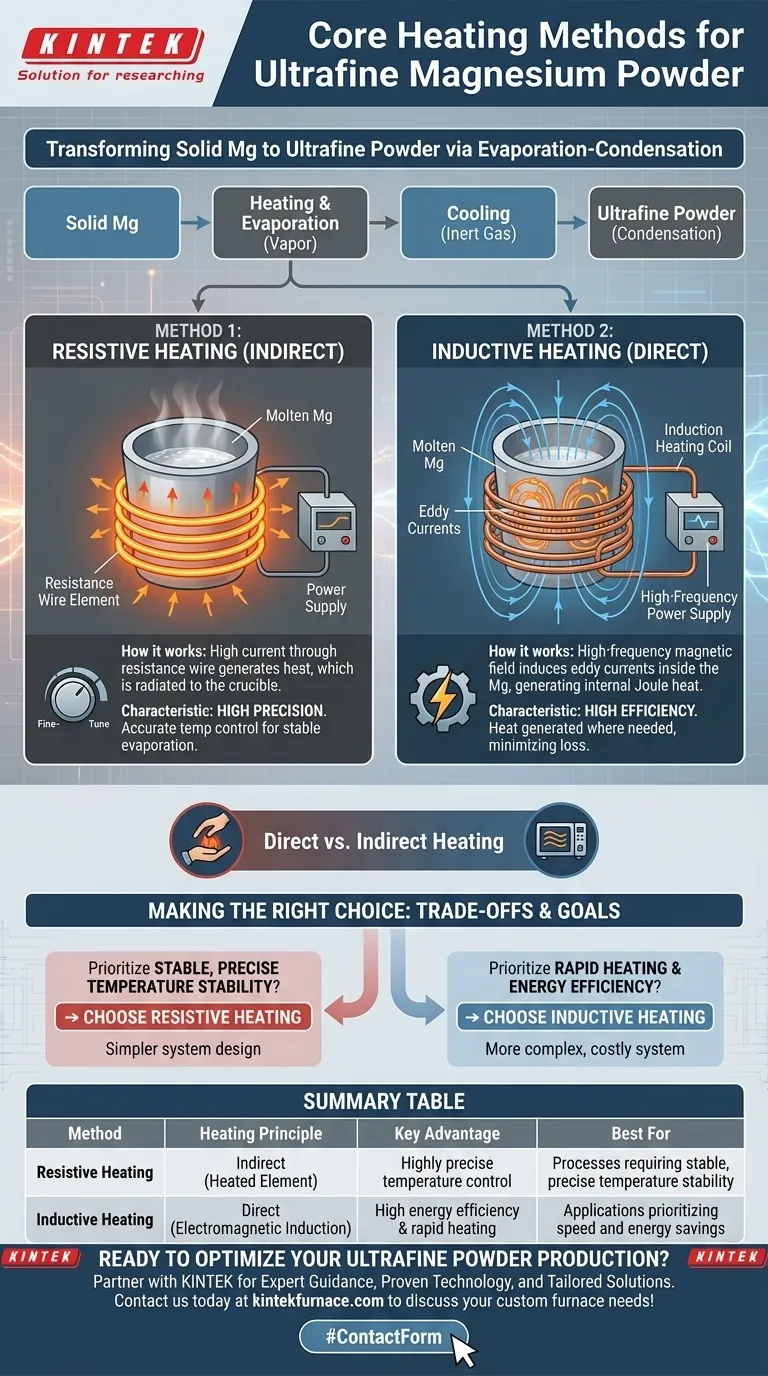

Dans la production de poudre de magnésium ultrafine, les deux méthodes principales utilisées pour chauffer et vaporiser le magnésium sont l'évaporation par chauffage résistif et l'évaporation par chauffage par induction. Chaque méthode exploite un principe physique distinct pour générer la chaleur intense requise pour le processus d'évaporation-condensation.

La différence fondamentale réside dans la manière dont la chaleur est générée et transférée : le chauffage résistif repose sur un élément chauffant externe, tandis que le chauffage par induction génère de la chaleur directement dans le magnésium lui-même par des champs électromagnétiques.

Le rôle du chauffage dans la synthèse de poudres

L'objectif fondamental de ces méthodes de chauffage est de transformer le magnésium solide en vapeur. C'est la première étape du processus d'évaporation-condensation.

Le cycle d'évaporation-condensation

Une fois que le magnésium atteint une température suffisamment élevée, il s'évapore en gaz. Cette vapeur de magnésium chaude est ensuite introduite dans une atmosphère de gaz inerte plus froide.

Le refroidissement rapide provoque la condensation de la vapeur directement en particules solides extrêmement petites, ou « ultrafines », qui sont ensuite collectées sous forme de poudre finale. Un chauffage précis est essentiel pour contrôler le taux d'évaporation et, par conséquent, la taille et la qualité finales des particules.

Méthode 1 : Évaporation par chauffage résistif

Le chauffage résistif est une méthode de chauffage indirecte qui repose sur le principe de la résistance électrique. Il est analogue à l'élément chauffant d'un grille-pain ou d'une cuisinière électrique.

Comment ça marche

Un fil de résistance ou un élément est utilisé comme source de chaleur principale. Lorsqu'un courant électrique élevé traverse ce fil, sa résistance naturelle provoque un échauffement important.

Cette chaleur est ensuite transférée — généralement par rayonnement et conduction — à un creuset contenant le magnésium, augmentant sa température jusqu'au point d'évaporation.

La caractéristique distinctive : la précision

L'avantage principal du chauffage résistif est son potentiel de contrôle de température très précis. La puissance thermique est directement proportionnelle au courant électrique, qui peut être régulé avec une extrême précision, permettant un taux d'évaporation stable et constant.

Méthode 2 : Évaporation par chauffage par induction

Le chauffage par induction est une méthode de chauffage plus directe et avancée qui utilise l'induction électromagnétique pour générer de la chaleur dans le matériau lui-même.

Comment ça marche

Une bobine de chauffage par induction génère un champ magnétique puissant et alternatif à haute fréquence. Lorsque le magnésium conducteur en fusion est placé dans ce champ, le champ induit de forts courants électriques, appelés courants de Foucault, à l'intérieur du magnésium.

La résistance électrique intrinsèque du magnésium fait que ces courants de Foucault génèrent une chaleur intense, un phénomène connu sous le nom d'effet Joule. Le matériau devient effectivement son propre élément chauffant.

La caractéristique distinctive : l'efficacité

Le contrôle est obtenu en ajustant la fréquence et la puissance de la bobine d'induction. Cette méthode est souvent plus économe en énergie car la chaleur est générée exactement là où elle est nécessaire, minimisant les pertes thermiques vers l'équipement environnant.

Comprendre les compromis

Le choix entre ces deux méthodes implique un compromis entre simplicité, contrôle et efficacité.

Chauffage direct vs. indirect

Le chauffage résistif est indirect. La chaleur doit voyager du fil au creuset, puis dans le magnésium. Cela peut entraîner un décalage thermique et des inefficacités potentielles.

Le chauffage par induction est direct. Il chauffe le matériau cible de l'intérieur vers l'extérieur, ce qui permet des temps de réponse plus rapides et une efficacité énergétique globale potentiellement plus élevée.

Complexité du système

Les systèmes de chauffage résistif sont souvent plus simples dans leur conception fondamentale. Les principaux composants sont une alimentation électrique et un élément résistif.

Les systèmes de chauffage par induction, impliquant des alimentations à haute fréquence et des bobines conçues avec précision, peuvent être plus complexes et coûteux à mettre en œuvre.

Faire le bon choix pour votre objectif

Votre sélection dépend des priorités spécifiques de votre processus de fabrication ou de recherche.

- Si votre objectif principal est une stabilité de température stable et très précise : le chauffage résistif est souvent la méthode préférée en raison de son mécanisme de contrôle simple et finement réglable.

- Si votre objectif principal est des taux de chauffage rapides et une efficacité énergétique : le chauffage par induction est supérieur, car la génération de chaleur directement dans le magnésium minimise le gaspillage d'énergie et le décalage thermique.

En fin de compte, les deux méthodes sont des voies éprouvées pour produire de la poudre de magnésium ultrafine de haute qualité, le choix dépendant des exigences spécifiques du processus.

Tableau récapitulatif :

| Méthode | Principe de chauffage | Avantage clé | Idéal pour |

|---|---|---|---|

| Chauffage résistif | Chauffage indirect via un élément chauffé | Contrôle de température très précis | Processus nécessitant une stabilité de température stable et précise |

| Chauffage par induction | Chauffage direct via induction électromagnétique | Haute efficacité énergétique et chauffage rapide | Applications privilégiant la vitesse et les économies d'énergie |

Prêt à optimiser votre production de poudres ultrafines ?

Choisir la bonne méthode de chauffage est essentiel pour obtenir la taille de particule, la qualité et l'efficacité souhaitées dans votre laboratoire ou votre chaîne de production. KINTEK est là pour vous aider à faire le meilleur choix.

Pourquoi s'associer à KINTEK ?

- Conseils d'experts : Nos spécialistes techniques analyseront vos exigences spécifiques en matière de précision, de débit et de propriétés des matériaux pour recommander la solution de chauffage idéale.

- Technologie éprouvée : Soutenu par une R&D et une fabrication expertes, KINTEK propose des systèmes Muffle, Tube, Rotary, Vacuum et CVD, tous personnalisables pour vos besoins uniques en matière de traitement à haute température.

- Solutions sur mesure : Nous fournissons des fours et des systèmes qui peuvent être configurés pour des principes de chauffage résistifs ou par induction, garantissant ainsi les performances dont vous avez besoin.

Contactez-nous dès aujourd'hui en utilisant le formulaire ci-dessous pour discuter de la manière dont nos fours à haute température peuvent améliorer votre synthèse de poudres ultrafines. Construisons la solution parfaite pour vos objectifs de recherche ou de fabrication.

Guide Visuel

Produits associés

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

- Four rotatif électrique Petit four rotatif à fonctionnement continu pour le chauffage de l'usine de pyrolyse

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- Four rotatif électrique Petit four rotatif Usine de pyrolyse de la biomasse Four rotatif

Les gens demandent aussi

- Quel est l'objectif du mécanisme de rotation dans un four tubulaire rotatif ? Assurer un chauffage uniforme et un contrôle de processus amélioré

- Quels types de matériaux sont adaptés au traitement dans les fours tubulaires rotatifs ? Idéal pour les poudres et les granulés à écoulement libre

- Quels matériaux peuvent être utilisés pour fabriquer l'assemblage de tube rotatif de ces fours ? Choisissez le meilleur pour vos besoins à haute température

- Quelles sont les approches courantes de mélange dans les fours rotatifs ? Améliorer l'uniformité et l'efficacité du traitement thermique

- Quels facteurs doivent être pris en compte lors du choix d'un tube pour un four rotatif tubulaire ? Assurer des performances optimales et une longue durée de vie