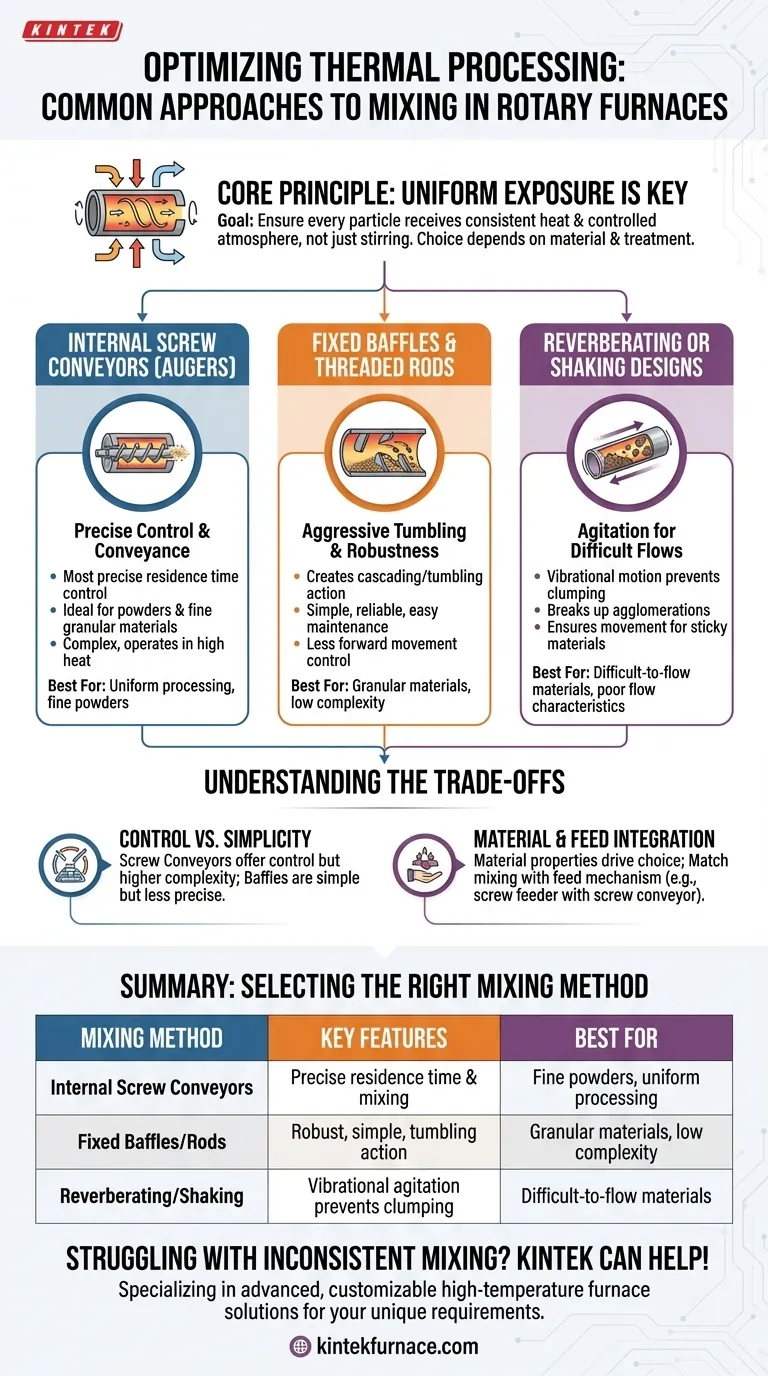

À la base, le mélange dans un four rotatif est réalisé en utilisant des éléments internes mécaniques ou un mouvement spécifique pour agiter le matériau lorsqu'il se déplace à travers le tube chauffé. Les méthodes les plus courantes sont les convoyeurs à vis internes (vis sans fin) pour un contrôle précis, les déflecteurs fixes ou les tiges filetées qui provoquent le culbutage du matériau, et les conceptions vibrantes qui secouent le matériau pour favoriser le mélange.

L'objectif principal du mélange n'est pas simplement de remuer le matériau, mais de garantir que chaque particule reçoive une exposition uniforme à la fois à la chaleur et à l'atmosphère de traitement contrôlée. Le choix de la méthode de mélange est donc une décision critique dictée par les propriétés de votre matériau et le traitement thermique spécifique que vous devez obtenir.

Le but du mélange actif

La rotation de base d'un four rotatif fournit un niveau de mélange de base lorsque le matériau tombe. Cependant, pour de nombreux processus industriels, cela est insuffisant pour garantir un produit uniforme.

Surmonter un traitement thermique incohérent

Sans mélange actif, le matériau peut traverser le four avec un noyau froid et non exposé et une couche externe surchauffée. Un mélange efficace fait circuler continuellement le matériau, exposant de nouvelles surfaces à la paroi du four et assurant un chauffage constant et homogène.

Assurer une interaction gaz-solide uniforme

De nombreux processus utilisent des atmosphères spécifiques, telles que des gaz inertes (azote, argon) pour prévenir l'oxydation ou des gaz réactifs (hydrogène) pour induire des changements chimiques. Le mélange est essentiel pour garantir que chaque particule du matériau entre en contact avec ce gaz de traitement, ce qui entraîne des réactions complètes et efficaces.

Mécanismes de mélange mécanique courants

Pour améliorer l'action de culbutage naturelle, plusieurs conceptions mécaniques sont utilisées à l'intérieur du tube du four.

Convoyeurs à vis internes ou vis sans fin

Une vis interne, ou vis sans fin, s'étend sur toute la longueur du tube du four. Pendant sa rotation, elle mélange simultanément le matériau et le transporte vers l'avant à une vitesse très contrôlée.

Cette méthode offre le contrôle le plus précis du temps de séjour – la durée pendant laquelle le matériau reste dans la zone chauffée. Elle est idéale pour les poudres et les matériaux granulaires fins qui nécessitent un traitement très uniforme.

Déflecteurs fixes et tiges filetées

Une approche plus simple consiste à souder des déflecteurs, des ailettes ou des tiges filetées à la paroi intérieure du four. Lorsque le tube du four tourne, ces éléments internes fixes soulèvent et laissent tomber le matériau, créant un effet de cascade ou de culbutage.

Cette méthode favorise un mélange agressif et est robuste et facile à entretenir. Elle convient bien aux matériaux granulaires qui ne nécessitent pas le contrôle précis du transport d'une vis.

Conceptions vibrantes ou secouantes

Dans cette configuration, le tube du four est soumis à un mouvement vibratoire ou secouant en plus, ou à la place, d'une simple rotation.

Cette technique est particulièrement efficace pour favoriser le mélange dans les matériaux qui pourraient autrement s'agglomérer, coller ou avoir de mauvaises caractéristiques d'écoulement. La vibration agite le lit de matériau, brisant les agglomérations et assurant le mouvement.

Comprendre les compromis

Aucune méthode de mélange n'est universellement supérieure. Le bon choix implique d'équilibrer le contrôle du processus avec la complexité opérationnelle et la nature de votre matériau.

Contrôle vs Simplicité

Un convoyeur à vis interne offre un contrôle maximal du temps de séjour et du mélange, mais il s'agit d'un système mécanique complexe qui fonctionne dans un environnement à température extrême, ce qui augmente les exigences de maintenance.

Les déflecteurs fixes sont exceptionnellement simples et fiables. Cependant, ils offrent moins de contrôle sur le mouvement avant du matériau, qui dépend alors principalement de l'angle d'inclinaison et de la vitesse de rotation du four.

Impact des caractéristiques du matériau

Les propriétés du matériau traité sont un facteur déterminant de votre choix.

Les poudres fines et fluides sont souvent mieux traitées avec un convoyeur à vis pour éviter une fluidisation incontrôlée et assurer un dosage constant. Les matériaux avec des tailles de particules irrégulières ou ceux qui sont moins fluides peuvent bénéficier de l'action de culbutage plus agressive des déflecteurs.

Intégration du mécanisme d'alimentation

Le mécanisme de mélange doit fonctionner de concert avec le mécanisme d'alimentation. Un alimentateur à vis dosant le matériau dans le four s'associe logiquement à une vis interne pour un traitement continu et contrôlé. Une trémie vibrante peut être utilisée pour alimenter un four qui repose sur des déflecteurs pour le mélange.

Faire le bon choix pour votre processus

Votre sélection doit être le reflet direct des besoins de votre matériau et de vos objectifs de traitement.

- Si votre objectif principal est un contrôle et une uniformité maximaux : Un convoyeur à vis interne est le choix supérieur, en particulier pour les poudres fines ou les réactions nécessitant un temps de séjour précis.

- Si votre objectif principal est la simplicité et la robustesse : Les déflecteurs internes fixes ou les tiges filetées offrent un excellent mélange pour de nombreux matériaux granulaires avec une complexité opérationnelle moindre.

- Si votre objectif principal est le traitement de matériaux difficiles à écouler : Une conception vibrante ou secouante peut fournir l'agitation nécessaire pour garantir que le matériau se déplace et se mélange efficacement.

En fin de compte, le choix de la bonne stratégie de mélange est fondamental pour obtenir des résultats cohérents et de haute qualité de votre opération de traitement thermique.

Tableau récapitulatif :

| Méthode de mélange | Principales caractéristiques | Idéal pour |

|---|---|---|

| Convoyeurs à vis internes | Contrôle précis du temps de séjour et du mélange | Poudres fines, traitement uniforme |

| Déflecteurs fixes et tiges filetées | Conception robuste et simple avec action de culbutage | Matériaux granulaires, faible complexité |

| Conceptions vibrantes ou secouantes | Agitation vibratoire pour éviter l'agglomération | Matériaux difficiles à écouler, mauvaises caractéristiques d'écoulement |

Vous avez du mal avec un mélange incohérent dans vos processus thermiques ? KINTEK est spécialisé dans les solutions de fours haute température avancées adaptées à vos besoins. En tirant parti d'une R&D exceptionnelle et d'une fabrication interne, nous proposons des produits tels que des fours rotatifs, des fours à moufle, des fours tubulaires, des fours sous vide et sous atmosphère, et des systèmes CVD/PECVD. Notre forte capacité de personnalisation approfondie garantit une correspondance précise avec vos exigences expérimentales uniques, améliorant l'uniformité et l'efficacité. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons optimiser les performances de votre laboratoire !

Guide Visuel

Produits associés

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

- Four tubulaire rotatif à inclinaison sous vide de laboratoire Four tubulaire rotatif

- Four tubulaire rotatif à fonctionnement continu scellé sous vide Four tubulaire rotatif

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

Les gens demandent aussi

- Quels sont les principaux composants structurels d'un four rotatif ? Découvrez les pièces clés pour un traitement efficace des matériaux

- Quels types de matériaux sont adaptés au traitement dans les fours tubulaires rotatifs ? Idéal pour les poudres et les granulés à écoulement libre

- Quels facteurs doivent être pris en compte lors du choix d'un tube pour un four rotatif tubulaire ? Assurer des performances optimales et une longue durée de vie

- Quels types de matériaux peuvent être traités dans un four tubulaire rotatif ? Découvrez les matériaux idéaux pour le traitement à haute température

- Quelle est la construction de base d'un four tubulaire rotatif ? Composants clés pour un chauffage uniforme